车身结构

注意事项

车身维修安全注意事项

- 在开始前,阅读所有维修安全注意事项,确保自己已备齐正确的工具,并具备安全维修所必需的技能。

- 维修前必须穿着长袖工作服、帽子和安全靴。应根据钣金、焊接、喷漆工作类型的不同,穿戴相应类型的防护眼镜、手套、耳塞及/或气罩。

- 在进行捶、钻、磨、焊操作或在压力空气、液体、弹簧等其它储能部件的周围工作时,应佩戴安全镜、护目镜或面罩来防护眼睛。在其它任何情况下,只要没有把握,必须佩戴眼睛防护装置。

- 在触碰热或锋利等任何看起来有可能造成伤害的物体前,均应戴好手套,并使用其它防护用具,如安全靴、防护服等,否则,会造成严重灼伤或割伤等人身伤害。

- 喷涂油漆只能在经认可的、通风良好的油漆工棚中进行。

- 当您进行喷涂作业时,任何时候都要穿戴经认可的呼吸器、眼睛防护器和手套,以保护您免受油漆和有害化学物质的伤害。

- 溶剂的导电性较差,在容器内搅拌油漆或稀释剂时会产生静电,而当静电水平达到临界值时,将会产生火花,从而点燃溶剂,所以溶剂容器必须连接接地线。穿着带防静电涂层的纯棉工作服,不应使用合成纤维材料的工作服。

- 为使喷漆间内保持一定湿度,应向地板洒水。不得在喷漆间或干燥器附近存放易燃物品,此外,不得在喷漆间或干燥机附近使用电气装置,这两种情况均会导致爆炸危险。

- 不得将油漆和稀释剂暴露于阳光之下或者热的地方。

- 当油漆粉尘、打磨下的聚酯腻子粉尘或用过的布被放在一起,将会有自燃的危险,应将它们倾倒至充水的容器内。

- 闲置的油漆和稀释剂必须盖好容器的盖子,如果溅至地板上,则用布擦干净。

焊接基础知识

点焊条件

焊接设备

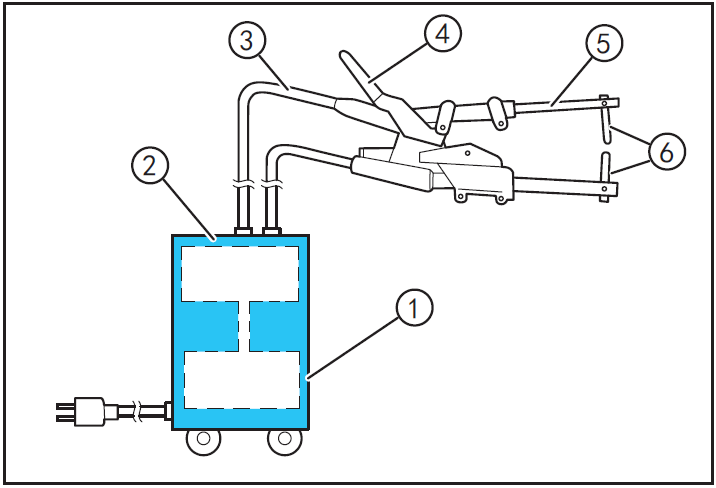

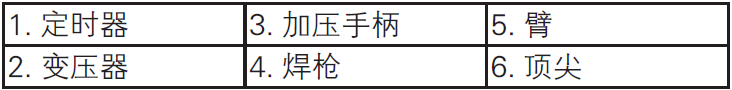

独立变压器式

- 点焊机由焊枪、变压器和定时器组成。

- 常用的焊机有变压器与焊枪一体式的机型和另一种带独立变压器的机型。

- 车身维修所使用的大部分点焊机均可进行夹紧压

- 力和电流作用时间的调整,但大多数不可进行焊接电流调整。

注意!

- 请遵守点焊机制造商的有关说明。

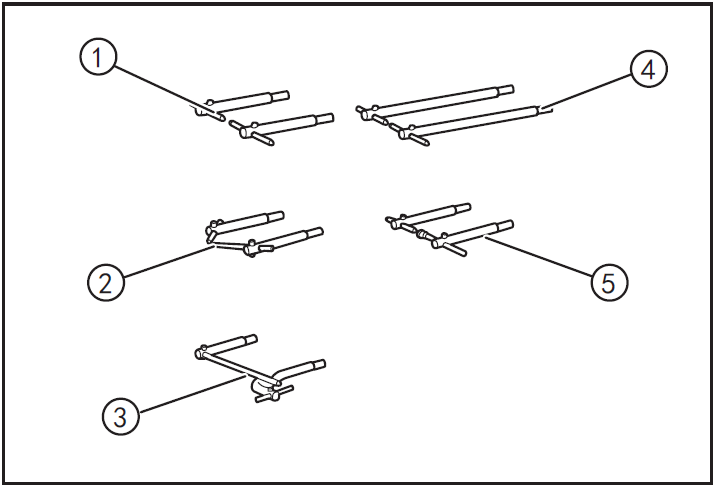

夹臂类型

注意事项

注意事项

警告!

- 打磨时,为预防眼睛伤害,请务必佩戴护目镜或安全眼镜。

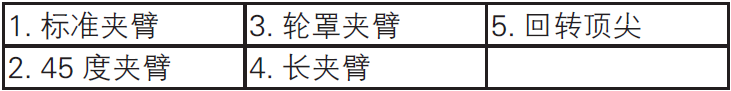

- 当工件与顶尖间存在漆膜、锈迹或其它异物时,将出现电流馈送不足的现象,从而导致不良焊接。使用带式打磨机清除工件表面的漆膜、锈迹或其它异物。

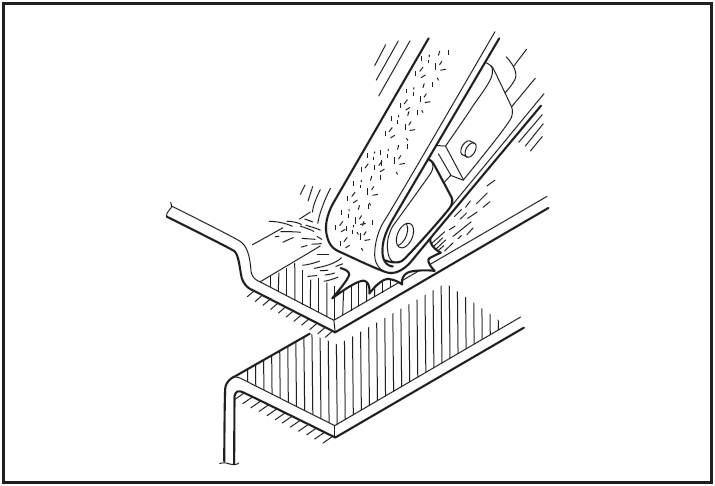

- 使用虎钳夹头扳手夹紧,保证接触表面紧密接触。

焊接位置基准

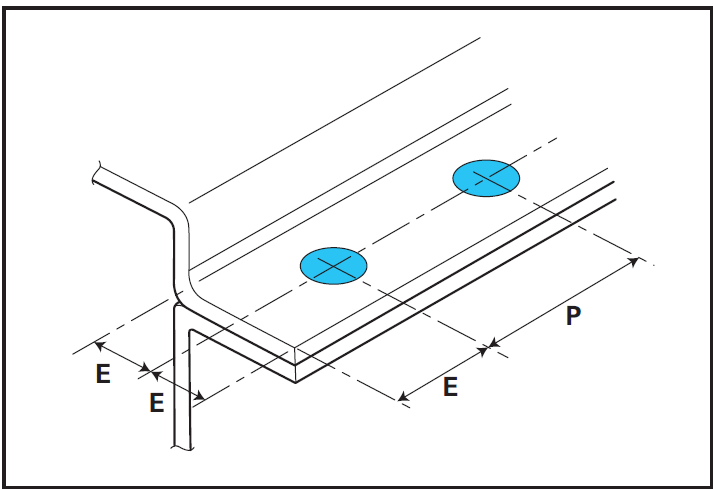

- 点焊间距(焊点间的距离)和边距(至板件的边缘)对车身整体的强度具有影响,根据板件厚度的不同,必须采用适当的的焊接间距和边距。

无损检验

警告!

- 为预防造成手部伤害,检查工件时请务必佩戴手套。

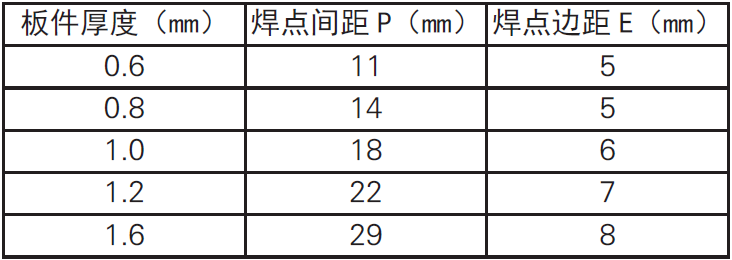

- 焊接后,按图所示将检验楔子插入固体小块(焊接部位)的旁边。如果固体小块的直径大于3mm,则焊接应被判定为正确。

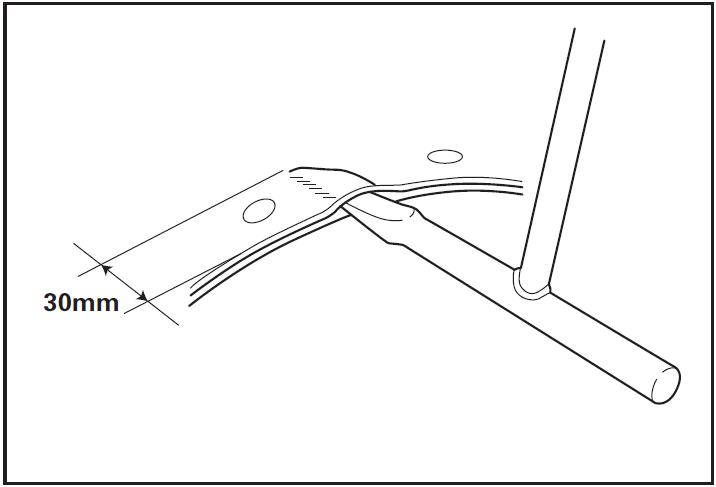

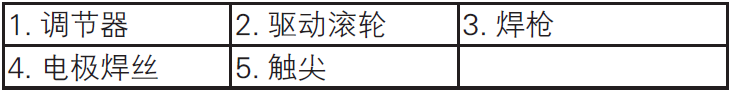

MIG 焊接条件

焊接设备

- 焊机必须能够提供大约 200A 的最大电流,并允许改变焊接方法。它应允许按照制造商的建议,通过更换附件、气瓶和重设控制,实现铝合金和钢材的焊接。

- 如果操作人员为熟练焊工,应可以焊接最薄为1.6 至3.0mm 的板件。某些新开发的设备允许焊接最薄至1mm 的板件。

注意!

- 有关正确的焊接电流和电压的详细说明,请参见设备制造商的有关建议。

保护气体

- 应采用纯度大于等于 99.999%的氩气。

焊接参数的基准数据:

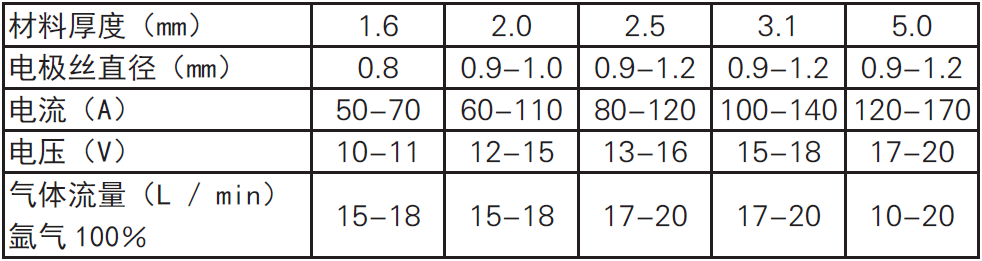

MIG 焊注意事项

- 由于与钢板焊接相比,其厚度范围受到相当限制,所以在焊接过程中,必须正确设定并精确调整焊接参数。

- 与钢板焊接相比,需要大约多用 50%的保护气体。在将焊丝插入送丝机构内时,应使用金刚砂纸清除焊丝端部的毛刺,并用手将焊丝穿过焊枪。

- 应小心不要损坏内部的聚四氟乙烯电缆内衬。

- 必须对焊丝驱动滚轮上的张紧力进行调节,使其低于使用钢焊丝焊接时的张紧力。在触尖处紧紧夹住焊丝,并调整张紧力,在焊枪开关接通时,允许驱动滚轮处的的焊丝打滑。如果驱动滚轮张紧力过大,则焊丝可能被卡住;如果张紧力不足,则焊丝速度会不一致。

- 送丝速度通常要比钢板焊接时高。

- 电极与母材间隙应与钢板焊接时相同,但焊枪角度必须与工件表面成直角。

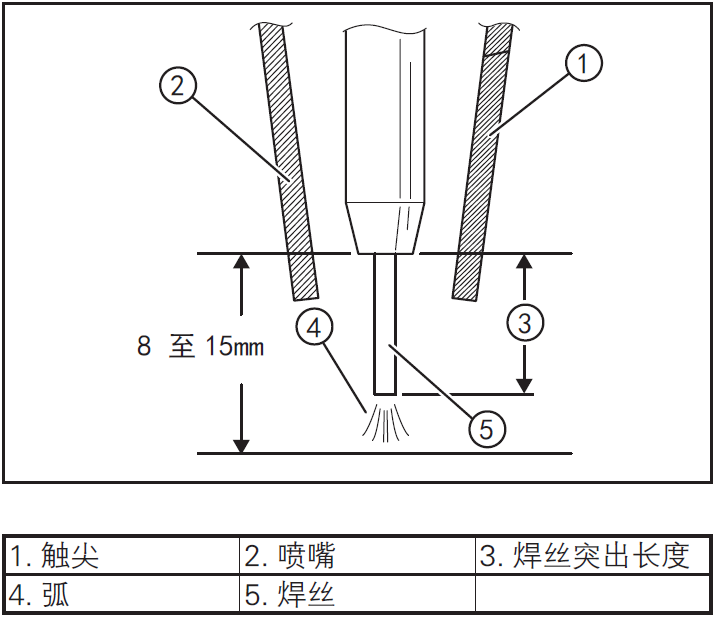

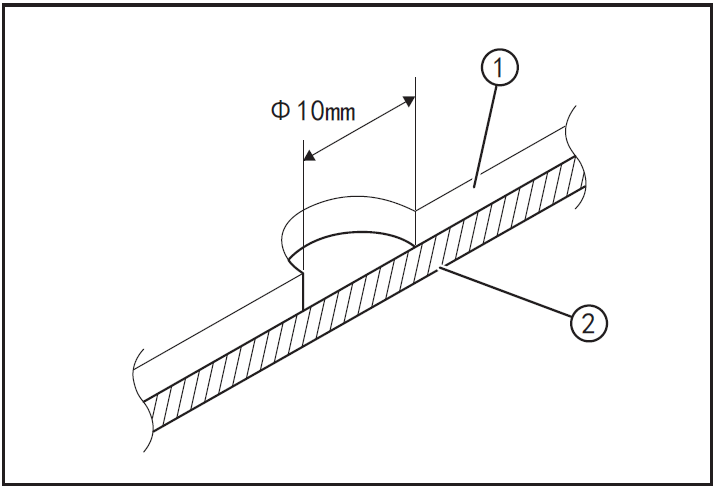

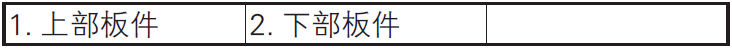

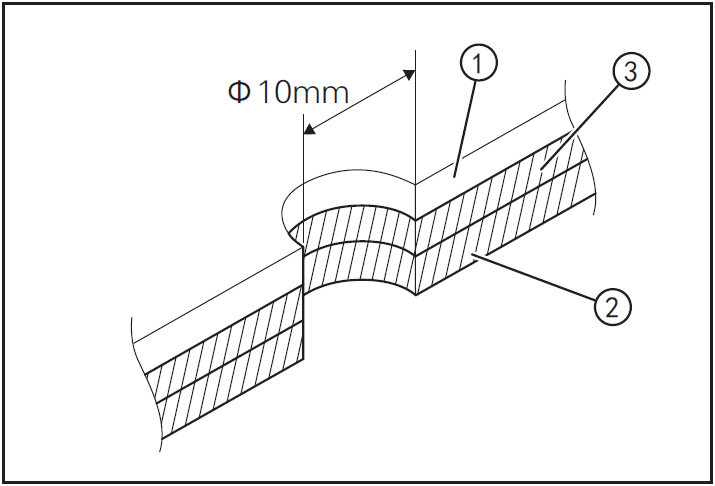

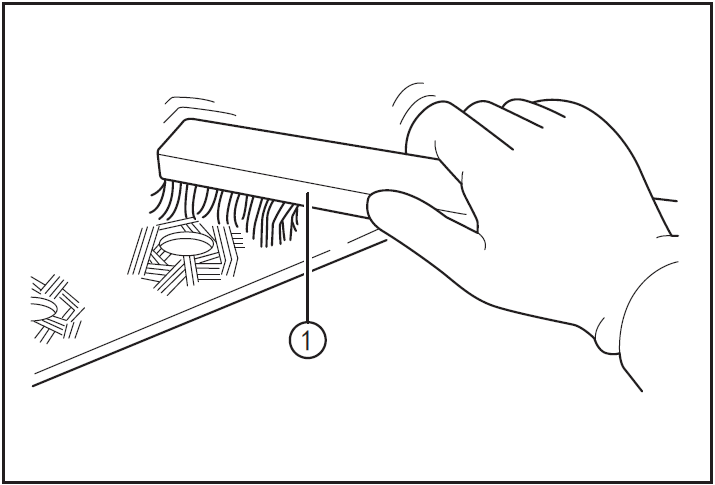

塞焊

新零件的清理和加工

- 使用钻头直径为 8-10mm 的电钻清除新零件上焊点固体小块。

- 焊接时,若新零件上没有焊点孔,就需要钻制一个新的直径为10mm 的塞焊孔①。

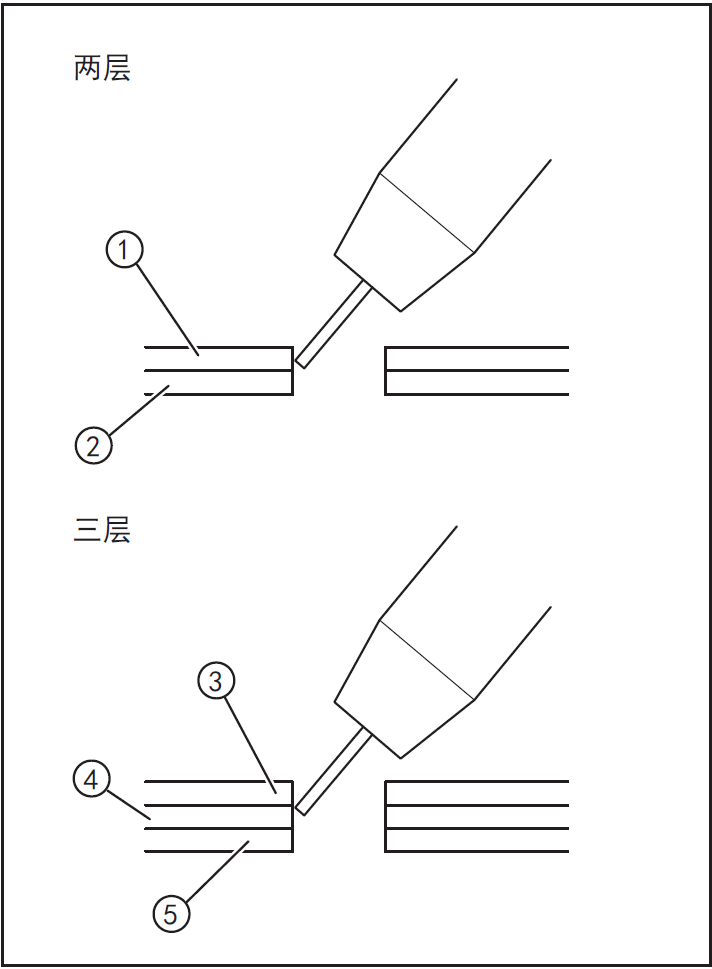

板件与塞焊孔的组合

- 二层板件上的单层塞焊孔。

- 两层板件上的塞焊通孔。

- 三层板件上的塞焊通孔。

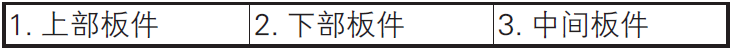

清理氧化层

- 利用去脂剂(如去润滑脂)清除待焊表面上的污物。

- 使用砂带机(P80)打磨清理漆层。

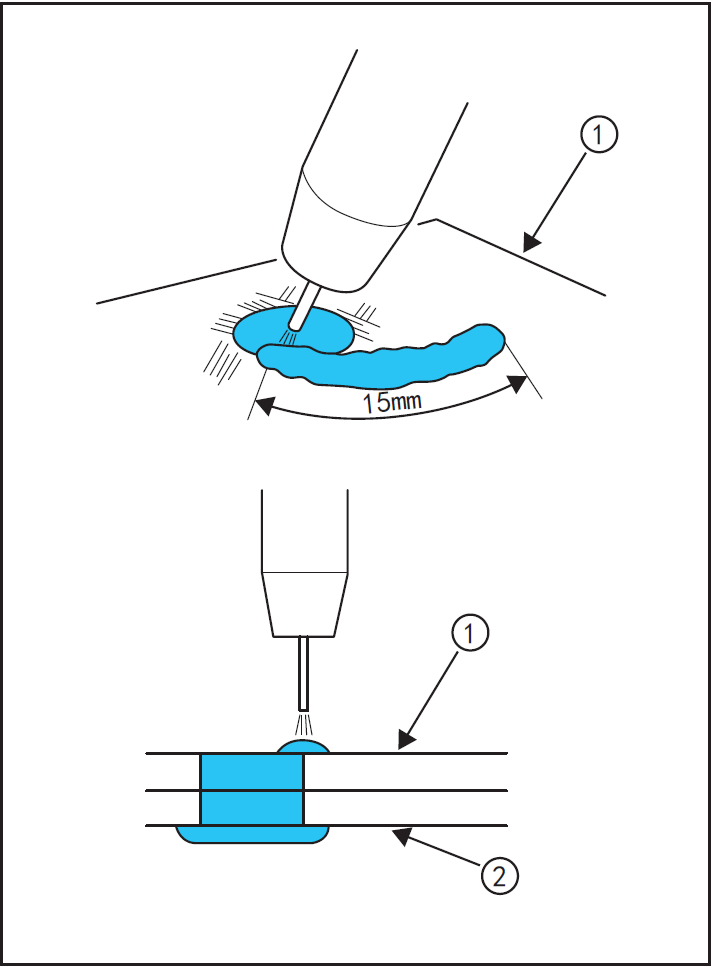

- 使用不锈钢丝刷①清除阴影部位的氧化层。

两层板件上的塞焊通孔

塞焊孔的焊接

- 焊接开始前,使用不锈钢丝刷清理待焊部位。

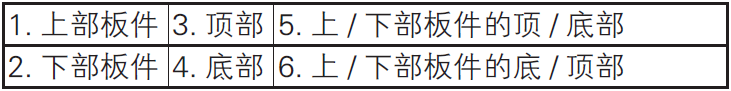

- 采用塞焊法,从外侧①开始焊接。从孔外大约15mm 处开始,确保预热熔化,并允许通过弧光确认初始熔化。

- 开始焊接时,紧握焊枪②,并使身体呈一种舒适且得到支撑的姿势,以便能清楚地看到焊接部位。

- 检查焊接结果时,应将焊枪移至孔边缘。

- 如果焊接铝合金,则应注意不要出现过大的电极至工件间隙。

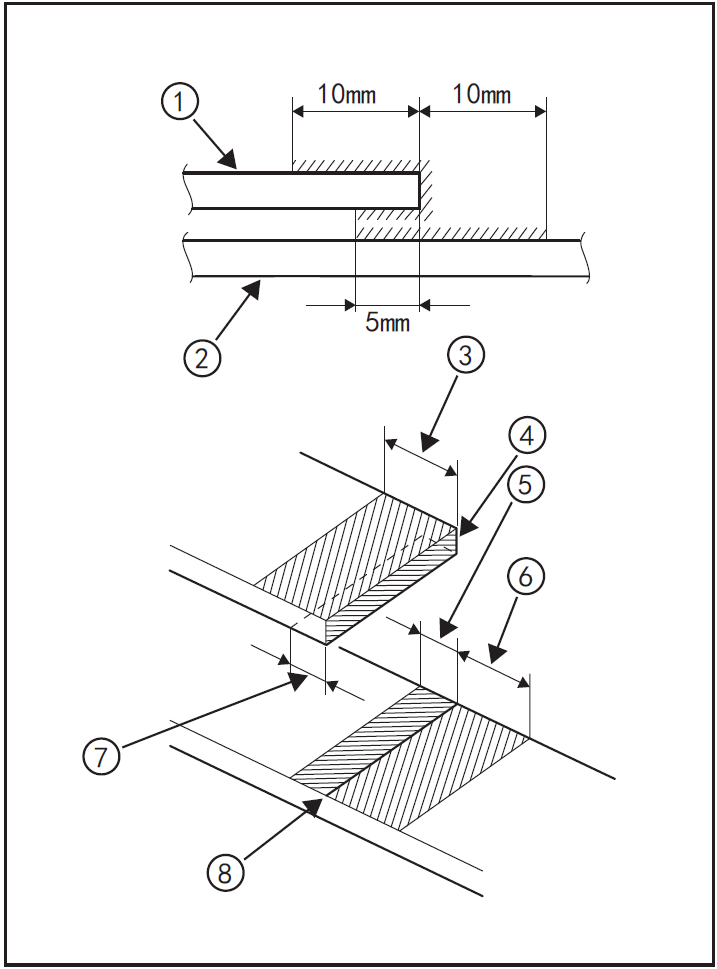

二层板件上的单层塞焊孔的焊接

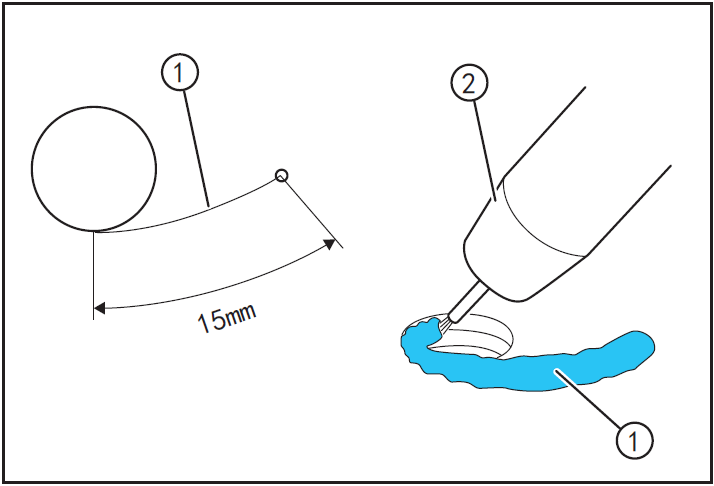

- 对准上部①和下部②板件的孔边缘进行焊接,确保下部板件具有足够熔深。

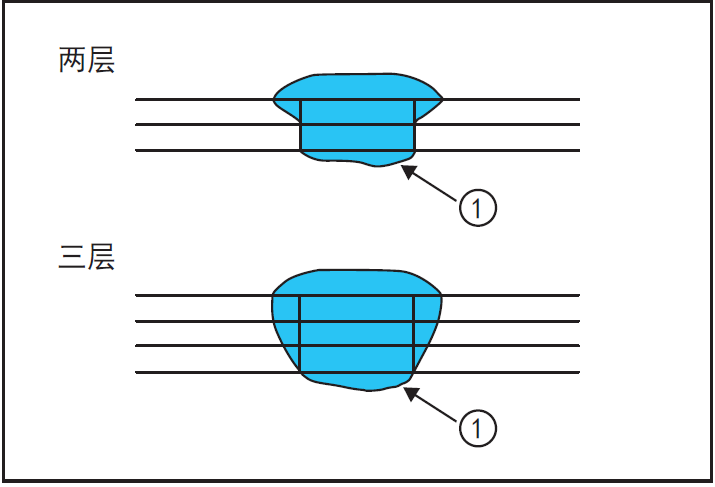

检查熔深

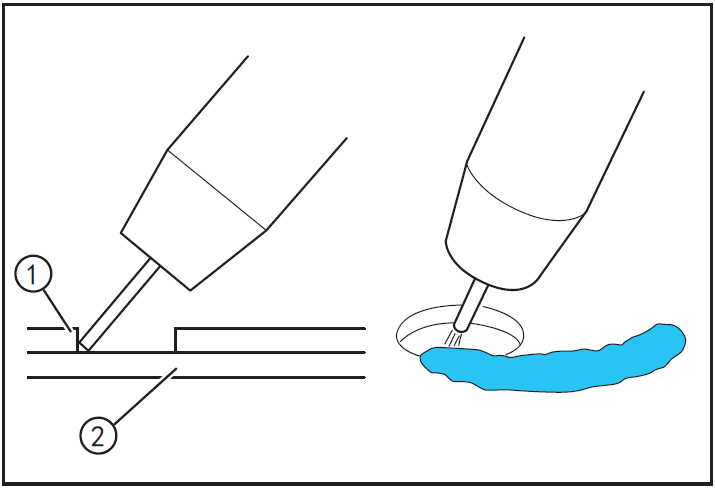

- 熔深应达到下部板件厚度的 1/2至 2/3。

- 背面出现焊道①,即可证明有足够的熔深。

二层板件/三层板件上的通孔的焊接

- 通孔焊接。

- 两层板件上的通孔。

- 焊接上部①和下部②板件的贴合边。

- 绕塞焊孔焊接约 1至 1/2 圈,以充填塞焊孔。

- 三层板件上的通孔。

- 焊接中间④和下部⑤板件的贴合边。

- 绕塞焊孔焊接约 2 圈,以充填塞焊孔。

焊道打磨

- 将下部板件背面的焊道①打磨平。

焊接

- 由孔的外侧开始,从下部板件①的后部开始沿塞焊孔焊接。

确保检查焊后裂缝

- 对焊接部位进行打磨处理,然后将渗透剂喷到焊接处上,等待5 ~ 10 分钟,使用配套的清洗剂或酒精清洗焊接处,再用显像剂,等待5 分钟,观察颜色变化:无变化,表示焊接处无“气孔”、“裂缝”等;变色,表示焊接处有“气孔”、“裂缝”等。

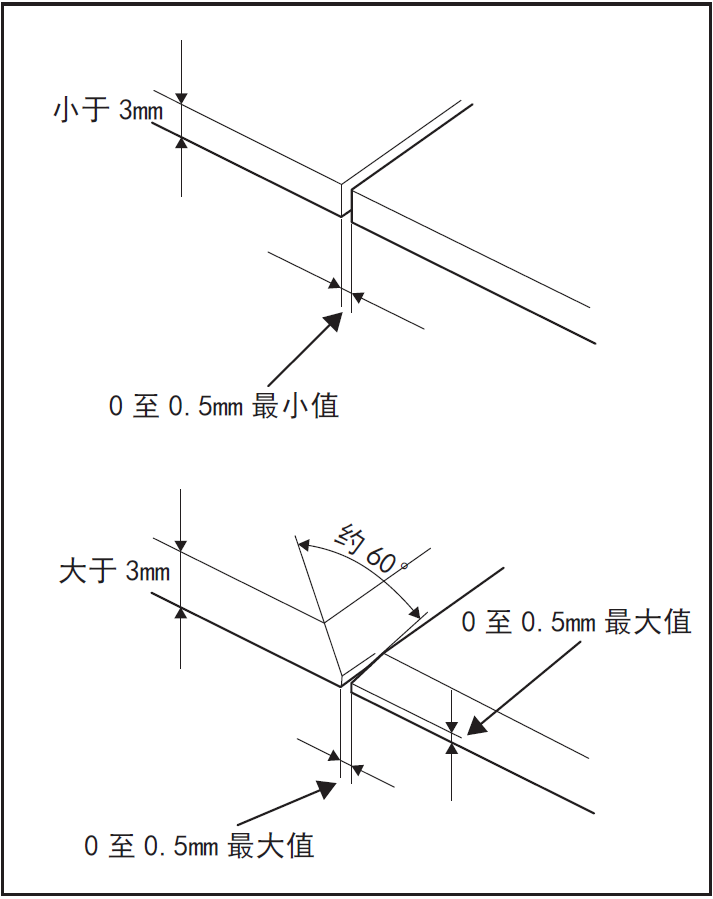

对接焊

打坡口

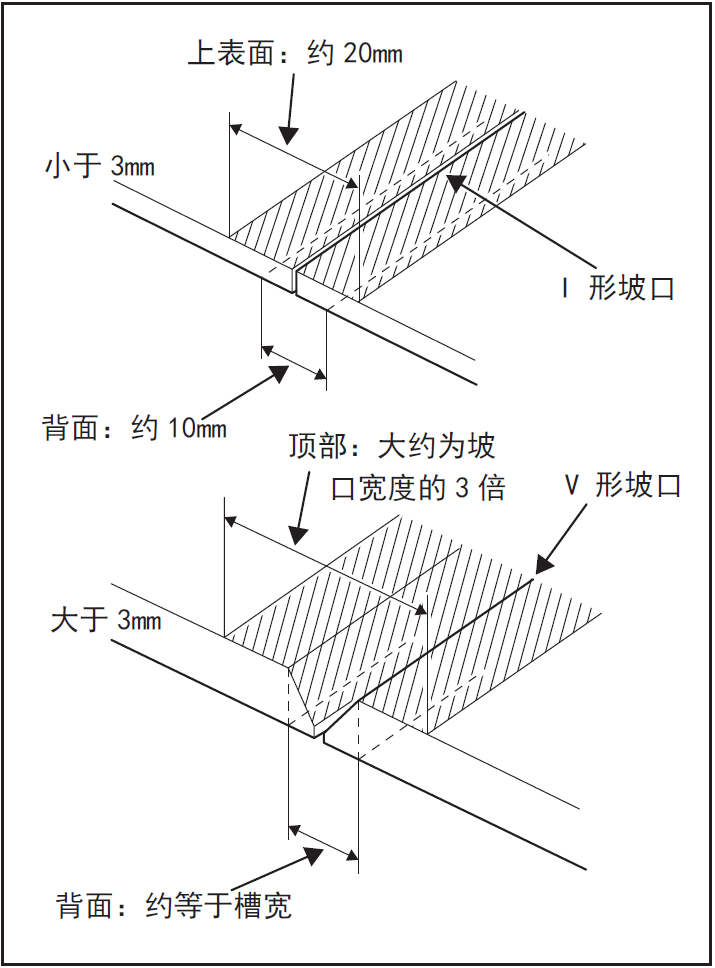

对厚度小于 3mm的情况:

- 不留间隙的接头(I 形坡口)。

对厚度大于 3mm的情况:

使用盘形打磨机,或锉刀沿对接线打坡口。

用盘形砂带机(P80)或细锉刀修整打磨的表面。

用盘形砂带机(P80)或细锉刀修整打磨的表面。

有了 V 形坡口,焊道即容易形成。

清除氧化层

- 利用去润滑脂剂清除待焊表面上的污物。

- 使用砂带机(P80)打磨清理漆层。

- 使用不锈钢丝刷清除氧化层。

- 清除阴影部位的氧化层。

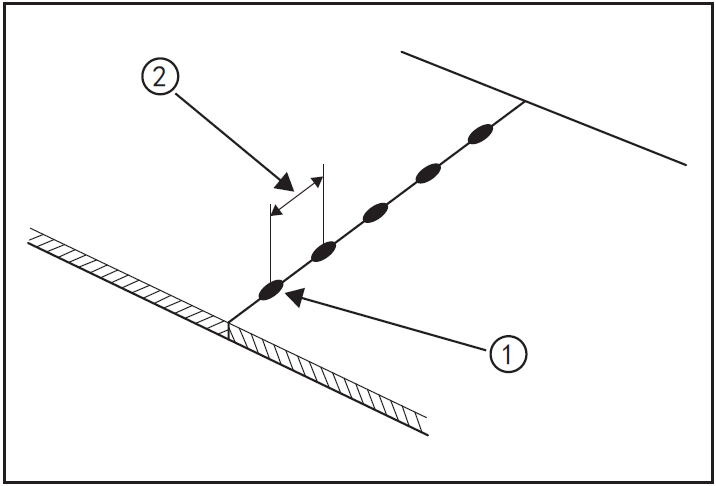

定位焊

- 基本与钢板焊接相同,为减少扭曲,保证焊接接头的精确度,要求采用定位焊。

- 以若干间隔焊接短焊道①。板件越薄,则焊接间距②越小。不得在工件的端部或角部施焊。

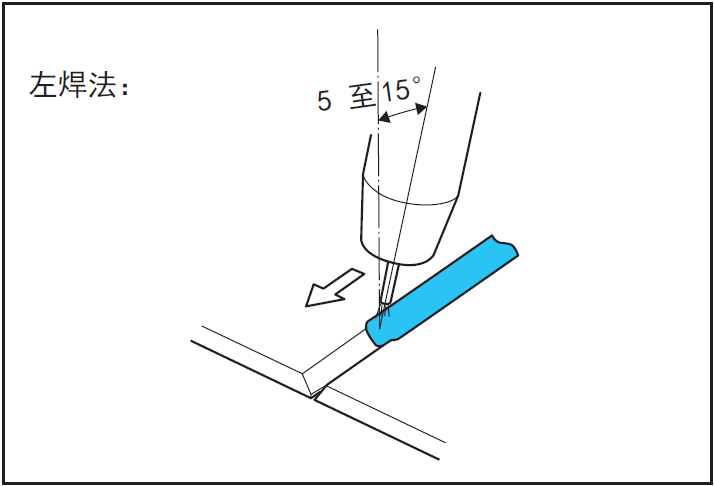

正式焊接

注意!

- 为防止焊接过程中发生眼睛伤害或烧伤,请务必佩戴经认可的头盔、手套和安全靴。

- 焊接开始前,用不锈钢丝刷清理待焊部位。

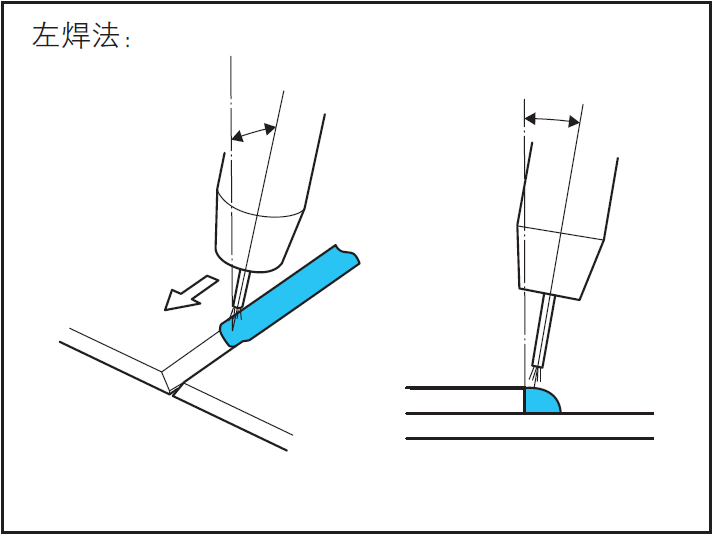

- 握住焊枪,并将其倾斜 5 至 15°,然后采用左焊法沿接合线施焊。

- 同时,检查触尖至工件间隙、焊枪角度和熔化,调整焊枪移动速度。

- 随着焊接技巧的提高,可以使用更高功率(大电流),以提高焊枪移动速度。这种快速焊接,可以减少工件受热,减少扭曲变形。

- 焊接薄板时,可以分步增加焊接量,以防发生吹漏,不得采用连续焊接。

- 如果焊接设备具有跳焊模式,可以采用此模式进行跳焊。

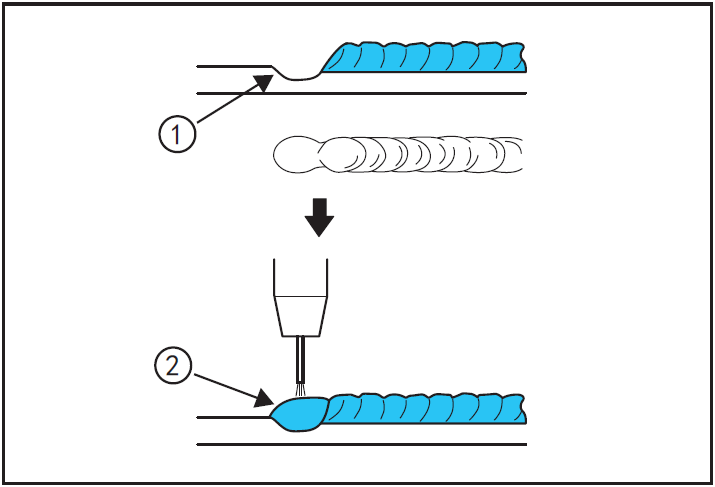

填坑

- 在焊道端部,焊枪移动应渐渐停止,并充填凹坑。

- 焊道端部不得突然熄弧。

- 如果产生凹坑①,则应重新开始,将其充填②

确保检查焊后裂缝

- 对焊接部位进行打磨处理,然后将渗透剂喷到焊接处上,等待5 ~ 10 分钟,使用配套的清洗剂或酒精清洗焊接处,再用显像剂,等待5 分钟,观察颜色变化:无变化,表示焊接处无“气孔”、“裂缝”等;变色,表示焊接处有“气孔”、“裂缝”等。

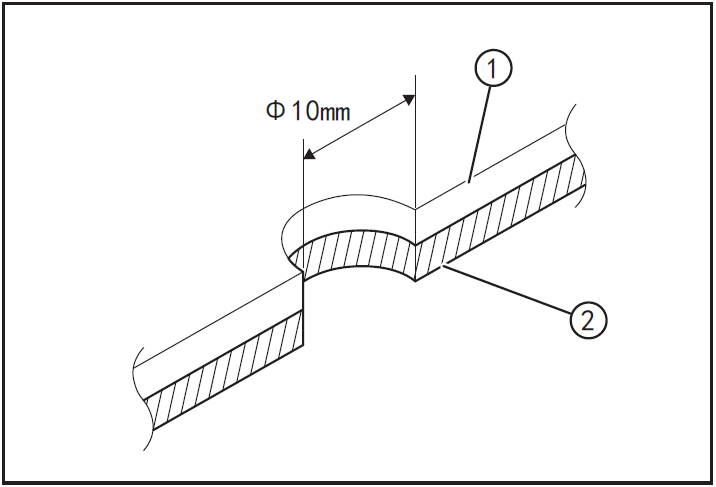

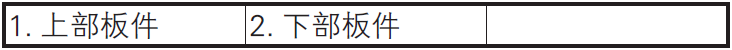

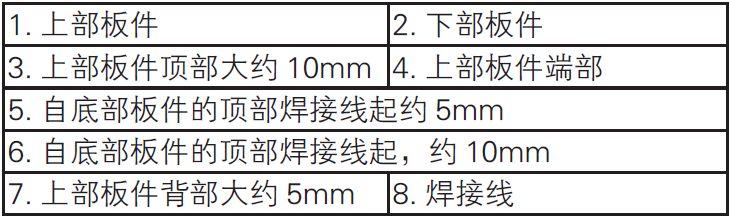

角焊

清除氧化层

注意!

- 打磨时,务必佩戴经认可的呼吸和眼睛保护装置。

- 利用去润滑脂剂清除待焊表面上的污物。

- 使用砂带机(P80)打磨清理漆层。

- 使用不锈钢丝刷清除氧化层。

- 清除阴影部位的氧化层。清除氧化层

- 上部和下部板件必须相互紧密贴合在一起

开始焊接

注意!

- 为防止焊接过程中发生眼睛伤害或烧伤,请务必佩戴经认可的头盔、手套和安全靴。

- 焊接开始前,用不锈钢丝刷清理待焊部位。

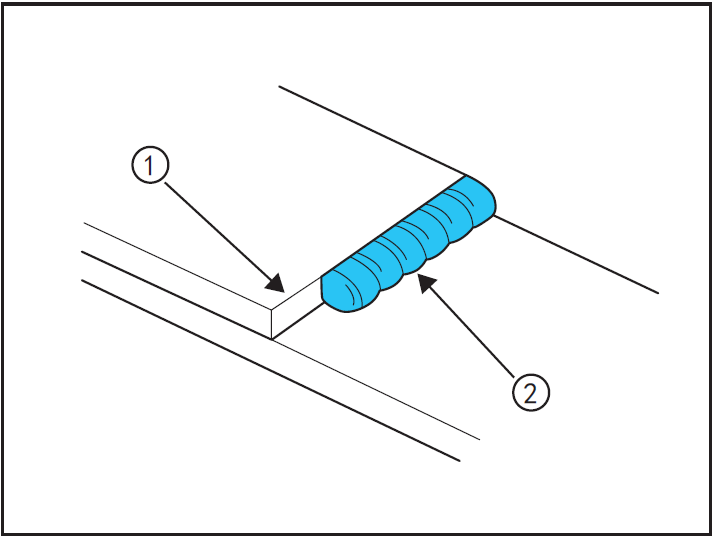

- 角焊时,上部板件的边缘处熔化迅速,而在下部板件的中部熔化缓慢。

- 电流应比对接焊时稍微低些。焊接时,应检查下部板件,熔深是否正确。

焊接注意事项:

- 紧握焊枪,并与工件表面间保持正确的角度。如果上部板件和下部板件的厚度不同,则焊接过程中应检查熔深情况。

确保检查焊后裂缝

- 对焊接部位进行打磨处理,然后将渗透剂喷到焊接处上,等待5 ~ 10 分钟,使用配套的清洗剂或酒精清洗焊接处,再用显像剂,等待5 分钟,观察颜色变化:无变化,表示焊接处无“气孔”、“裂缝”等;变色,表示焊接处有“气孔”、“裂缝”等。

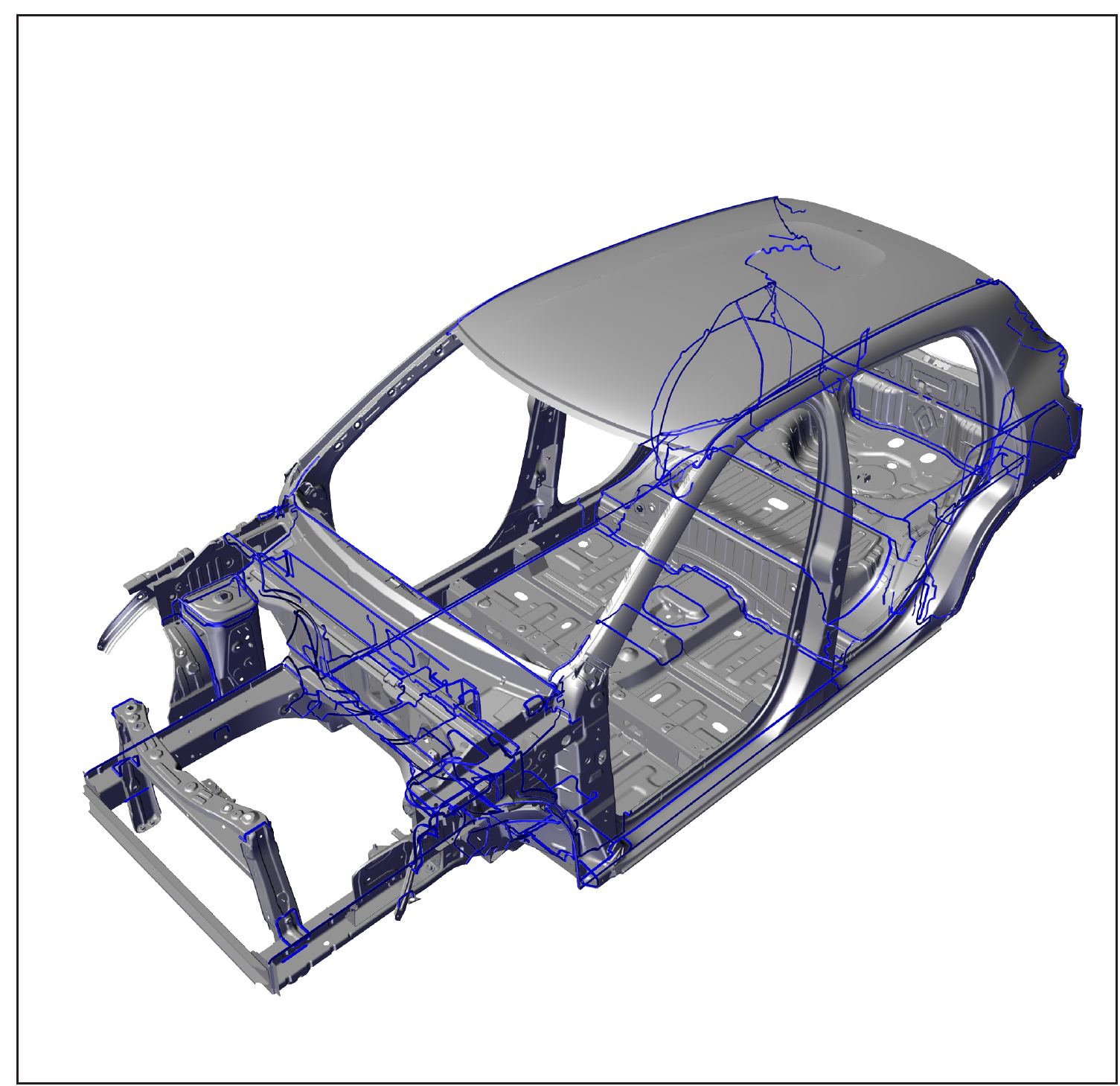

概述

象征性符号

说明 — 焊接章节图示焊点仅为位置说明,焊点数量应不少于原焊点数。

喷漆说明

1– 喷漆安全预防措施

警告!

大多数油漆中含有有害物质,切勿吸入或吞食。打开涂料桶盖之前,请仔细阅读涂料标签。使用前注意以下事项,以确保喷漆工作区的操作安全。

- 喷漆时,佩戴质量合格的口罩和护目镜。

- 喷漆时,佩戴质量合格的手套、穿着相应的工作装,避免皮肤接触喷漆。

- 喷涂作业应在通风处进行。

- 油漆溢出时应用砂子覆盖,或立即擦净。

- 如果油漆溅到嘴上或皮肤上,用清水彻底冲洗。如果油漆进入眼睛,用水清洗并立即寻求医疗救护。

- 喷漆作业结束后,用清水洗脸和漱口。

- 油漆是可燃的。将它存放在安全的地方,并使之远离火星、火焰或烟头。

2– 面漆修补的基本原则

- 为修理漆面损坏,始终使用指定的双组分型类丙烯酸聚氨酯漆;像 生产过程一样,对三个涂层中进行抛光、烘烤,以保持原来的漆膜厚度,并确保质量与原来的漆面相同。

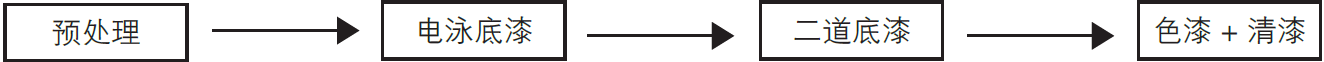

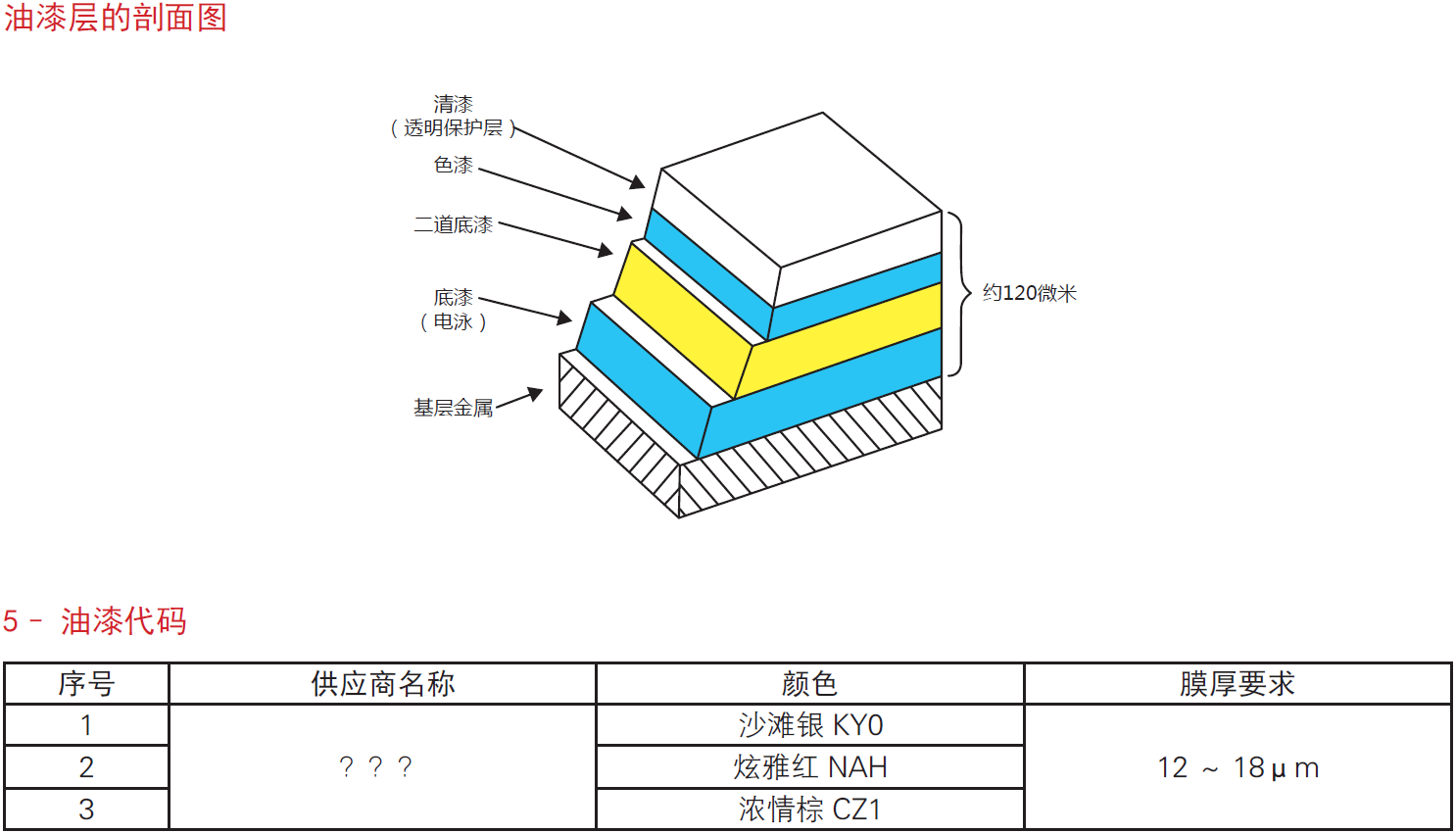

3– 工厂的喷漆工艺流程

4– 工艺特点

预处理和电泳

- 预处理过程中,将整个车身脱脂、清洗并通过浸泡方式涂上一层磷酸锌。车身用清水清洗后,将其放在可溶底漆的电解池中(阳离子电泳)。这会在车身、立柱、门槛和板件连接的内表面和拐角处形成牢固的防腐保护层。

二道底漆

- 将二道底漆喷涂到预处理好的表面,以进一步防止损坏。

面漆

- 为了有良好的附着力、光滑、明亮和耐久性,面漆采用瓷漆、聚酯漆或丙烯酸树脂漆。

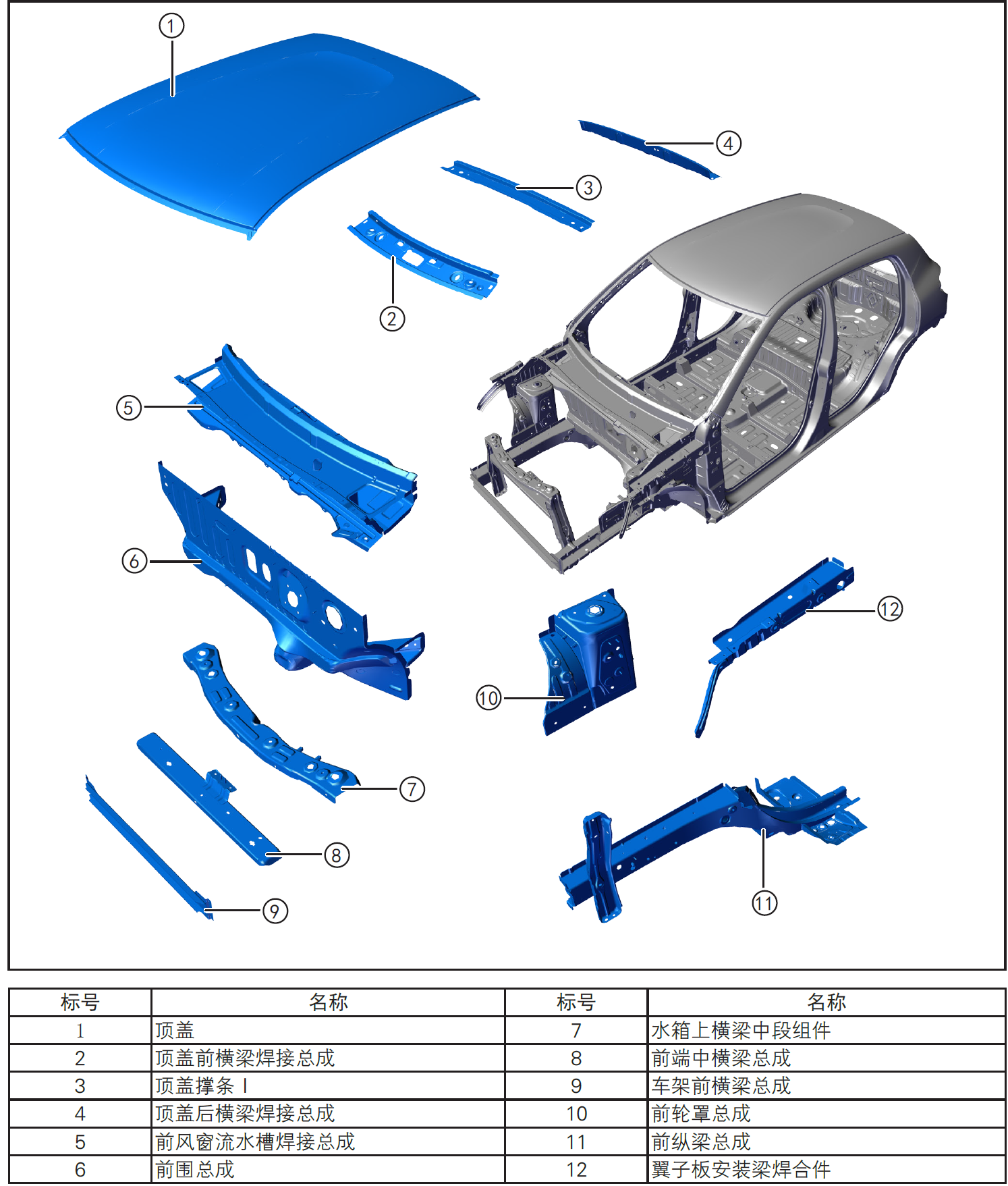

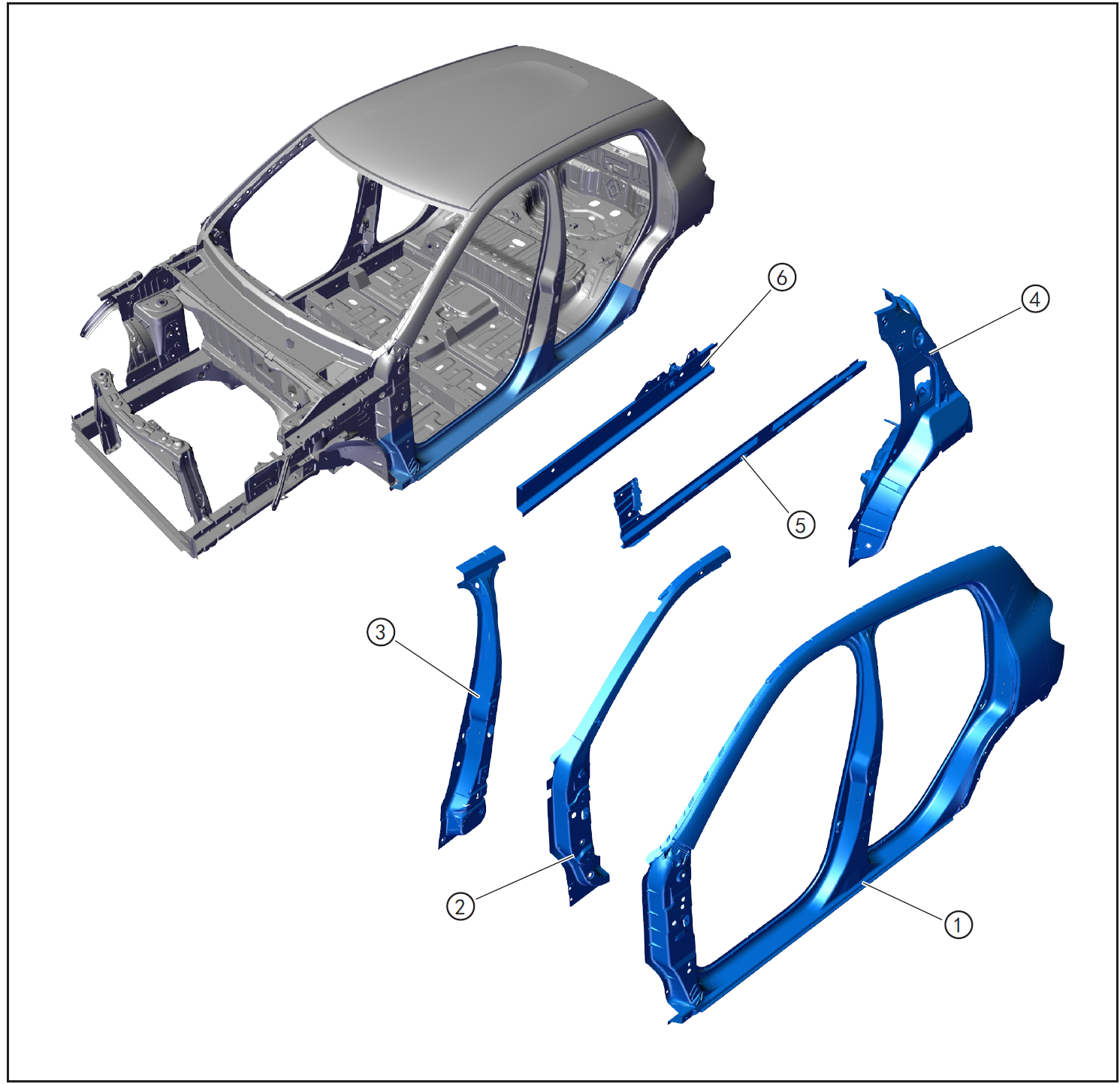

车身结构备件识别

注意!

- 此处车身件仅为结构说明,不是备件供货状态,具体与车身实材为准,此处板材仅作维修参考。顶部与前部(不带天窗)

侧部

尾部

涂胶

1. 涂密封胶的部位

- 说明 — 沿图示线条位置涂抹密封胶。

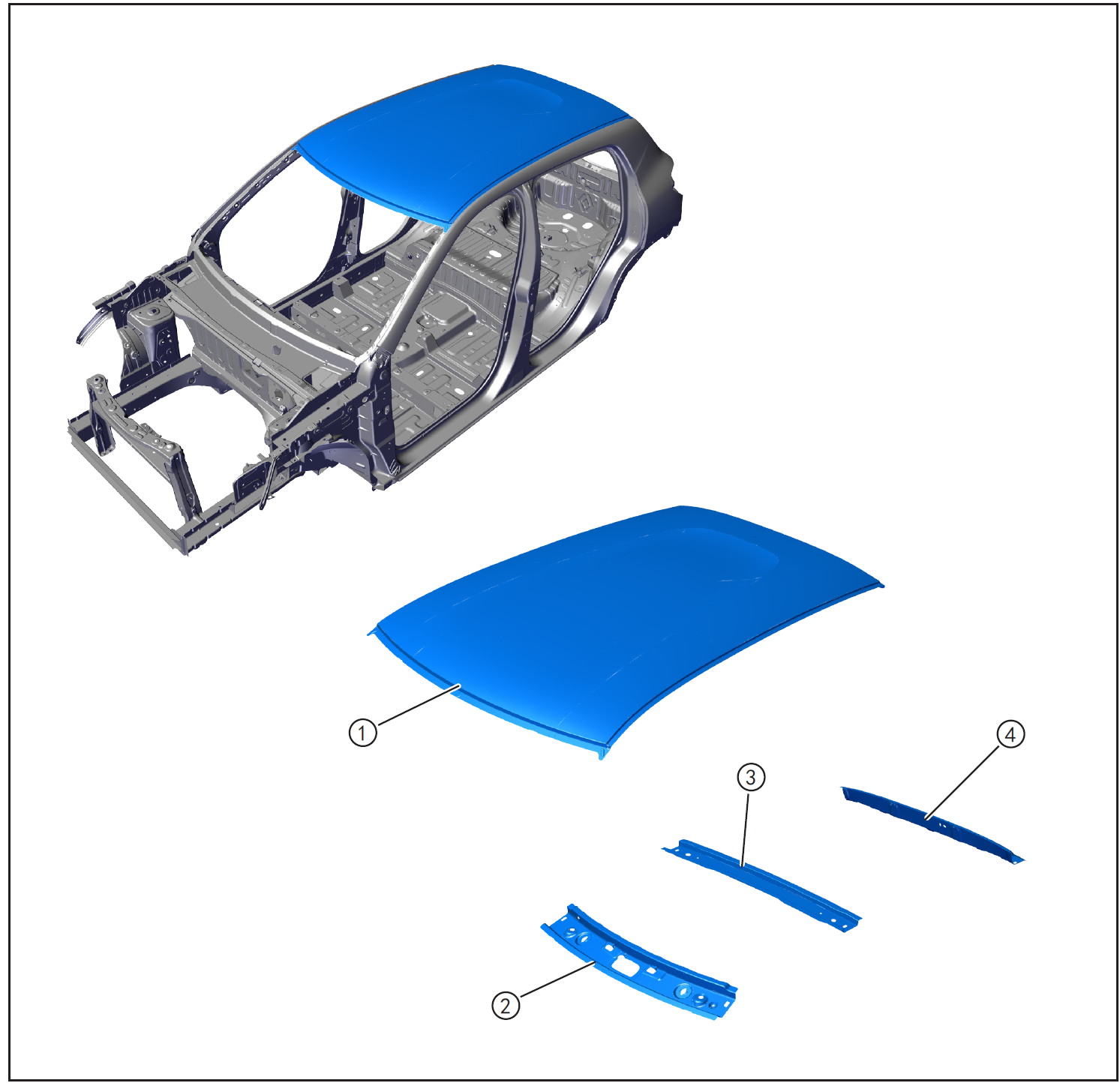

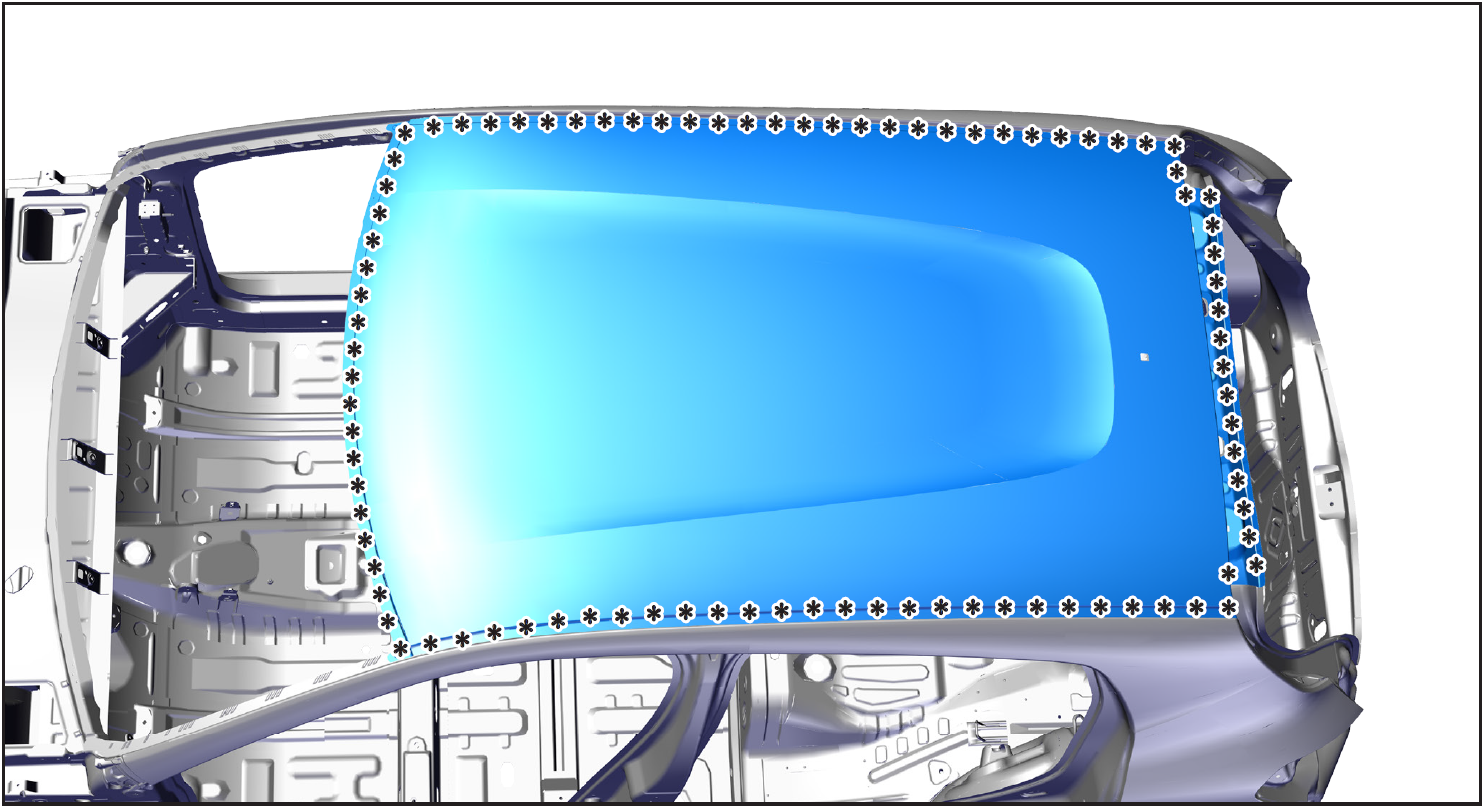

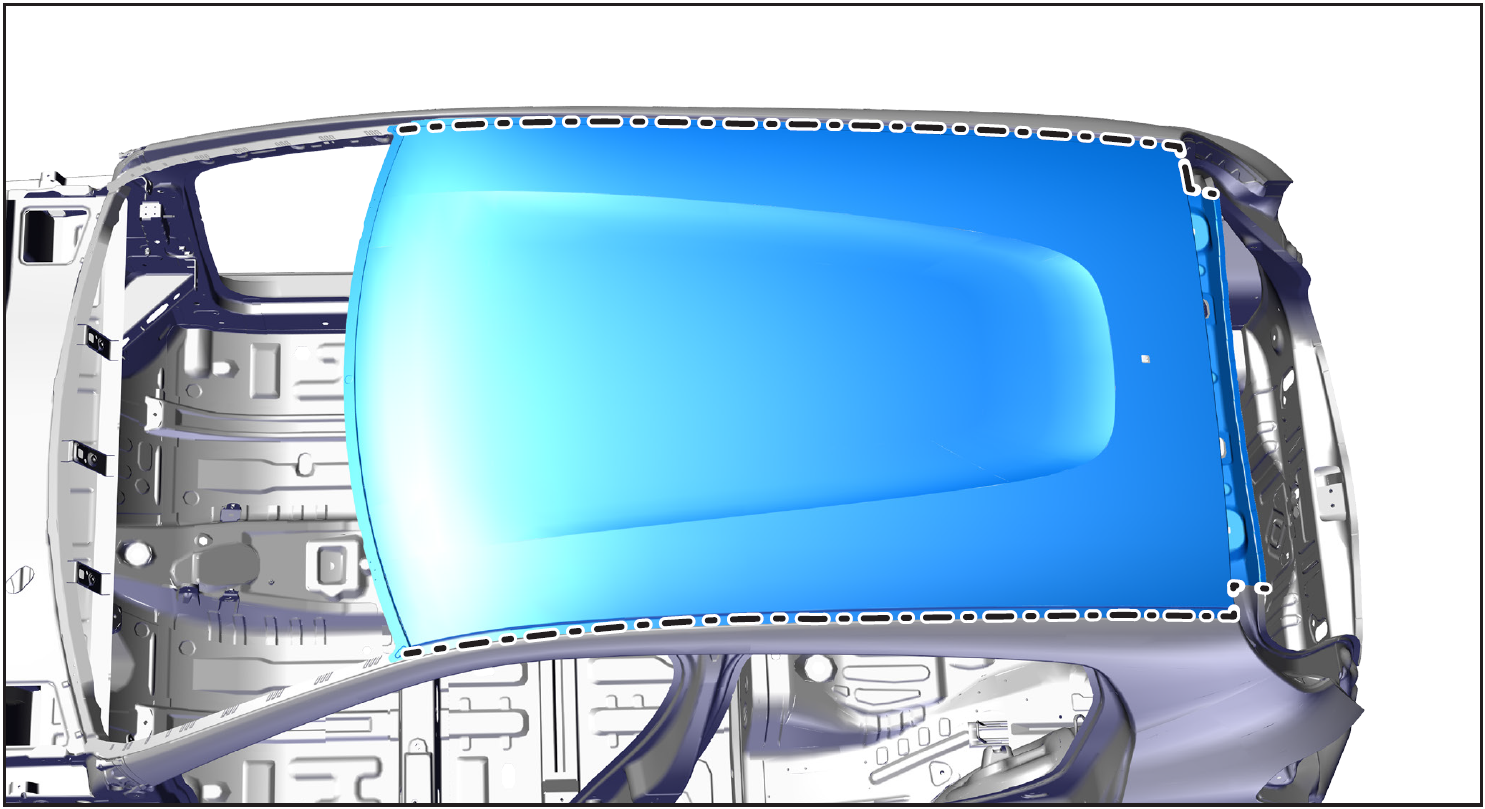

车顶

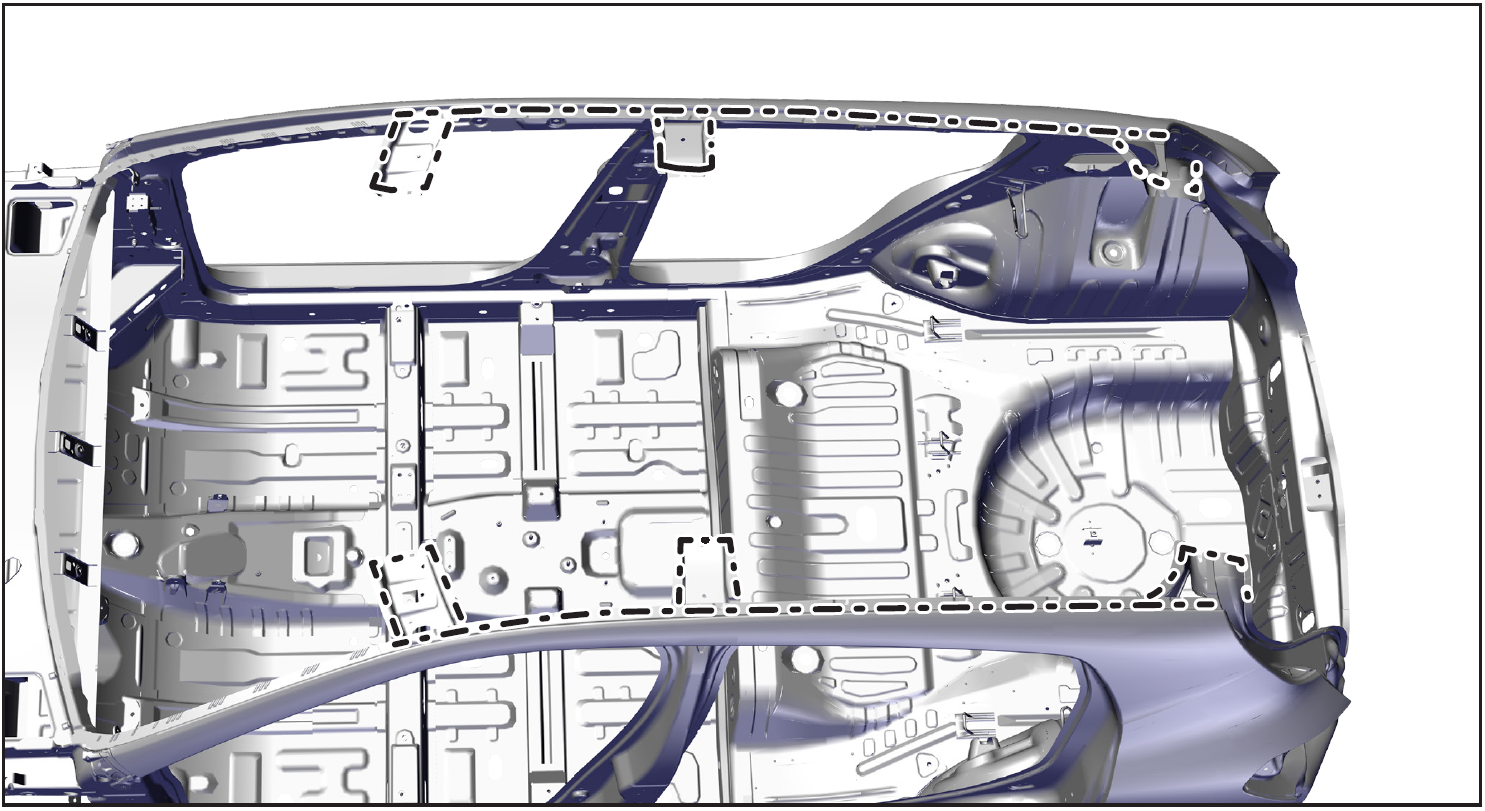

车顶的更换( 不带天窗)

1- 更换的零件及备件

- 备件:顶盖①、顶盖前横梁焊接总成②、顶盖撑条Ⅰ③、顶盖后横梁焊接总成④。

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,拆卸顶盖。

- 如图所示,用 Φ=8mm 的去点焊钻分离焊点,用扁铲剥离焊点,用老虎钳将固定钩掰直,取下顶盖前横梁焊接总成、顶盖撑条Ⅰ及顶盖后横梁焊接总成。

3- 车身准备

- 如图所示,将车身钣金与顶盖接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将顶盖与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

- 将顶盖前横梁焊接总成、顶盖撑条Ⅰ及、顶盖后横梁焊接总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

5- 焊接

- 将顶盖前横梁焊接总成、顶盖撑条Ⅰ及顶盖后横梁焊接总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 将顶盖对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

水箱上横梁中段组件

水箱上横梁中段组件的更换

1- 更换的零件及备件

- 备件:水箱上横梁中段组件①。

2- 分离焊点

如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下水箱上横梁中段组件。

3- 车身准备

- 如图所示,将车身钣金与水箱上横梁中段组件接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将水箱上横梁中段组件与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将水箱上横梁中段组件对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

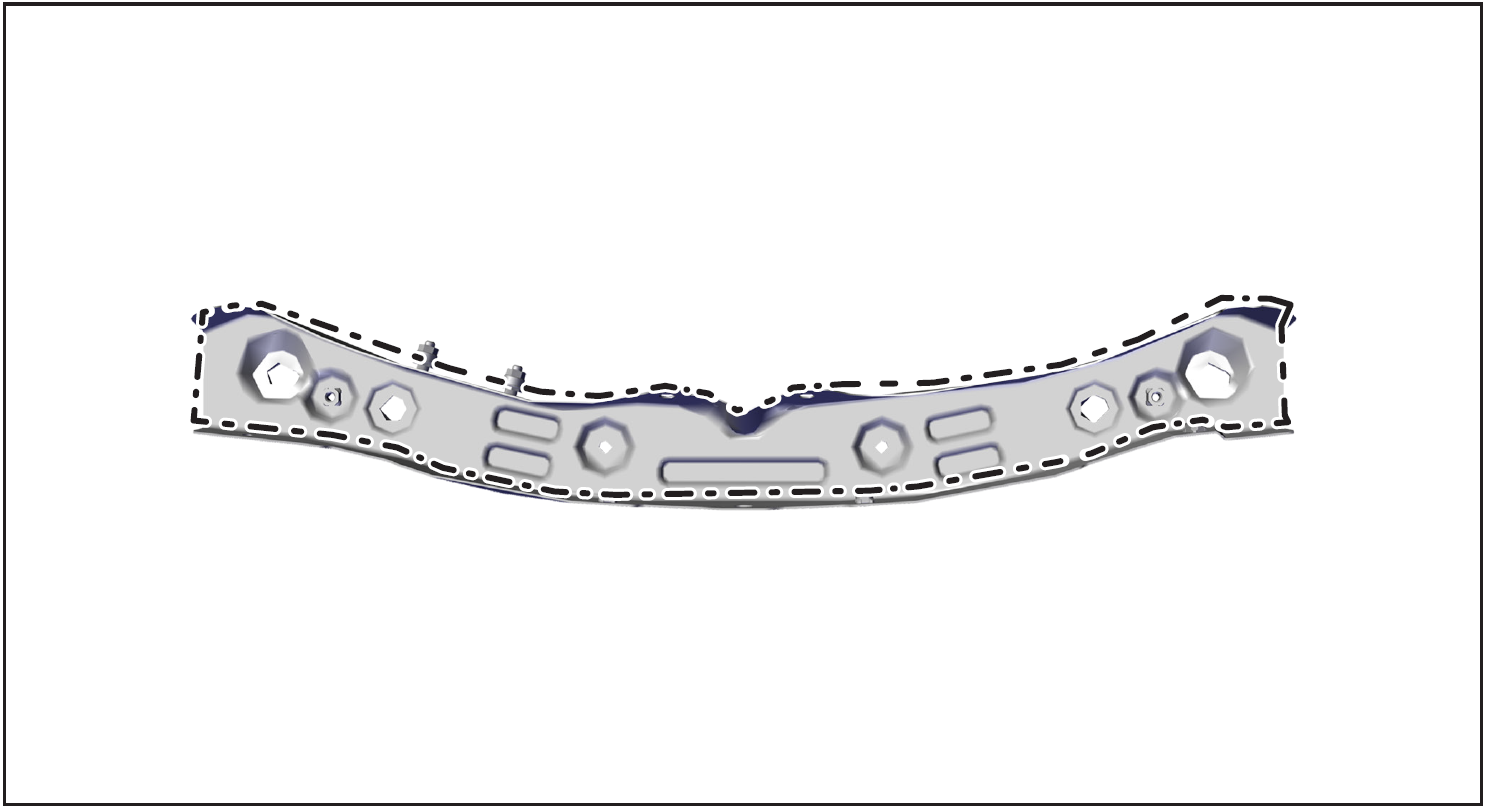

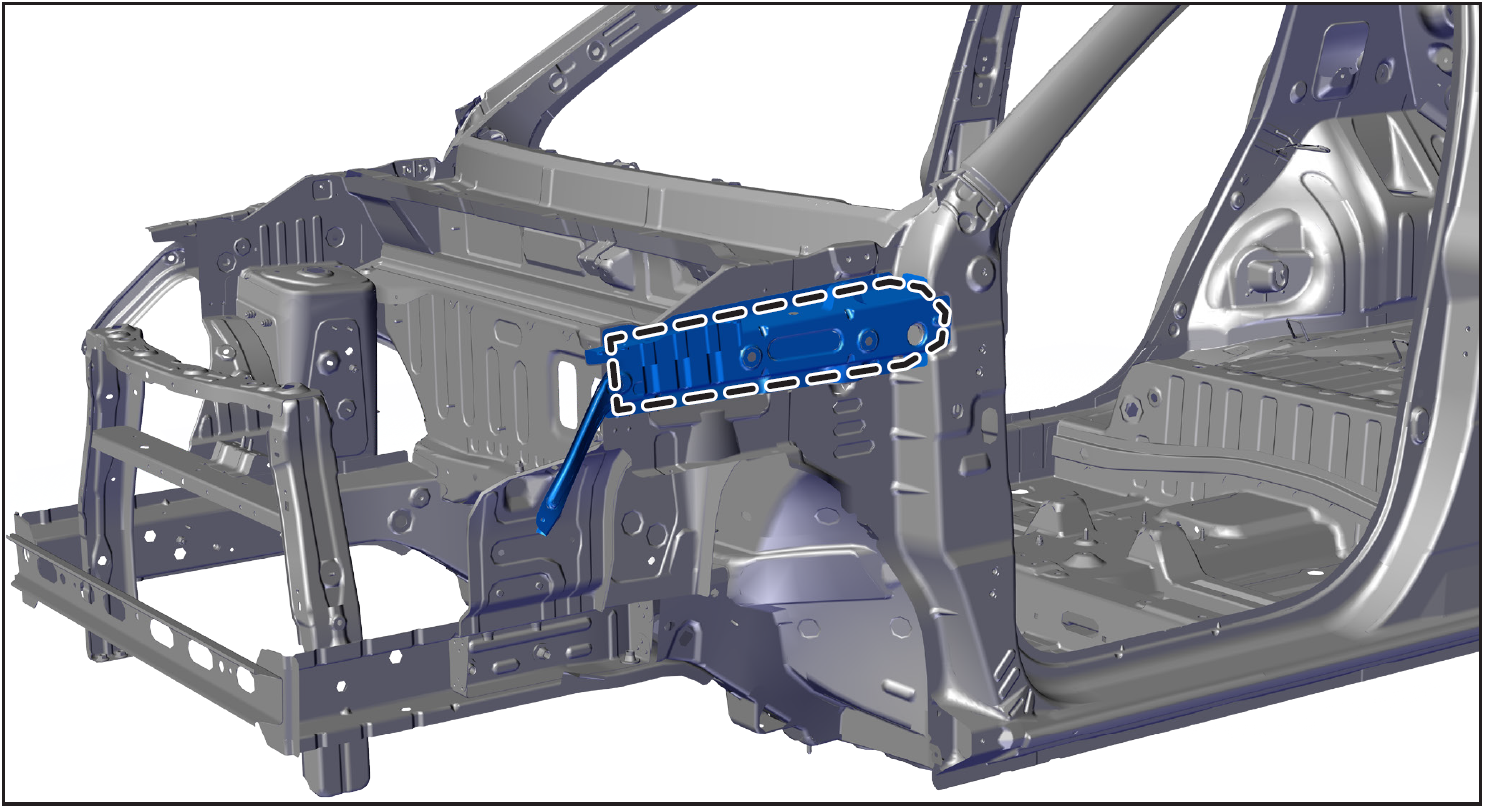

前端中横梁总成

前端中横梁总成的更换

1- 更换的零件及备件

- 备件:前端中横梁总成①。

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下前端中横梁总成。

3- 车身准备

- 如图所示,将车身钣金与前端中横梁总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将前端中横梁总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将前端中横梁总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

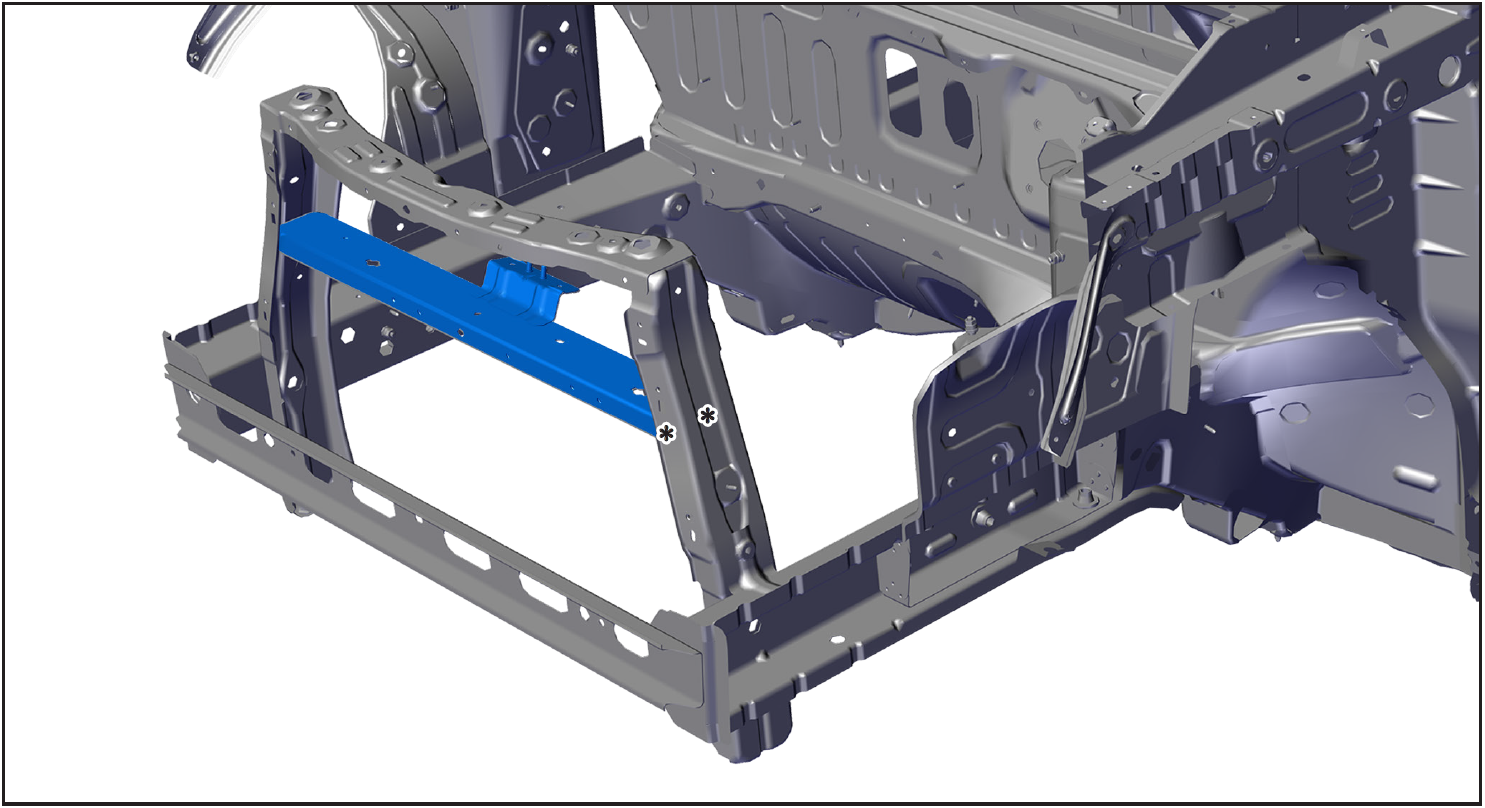

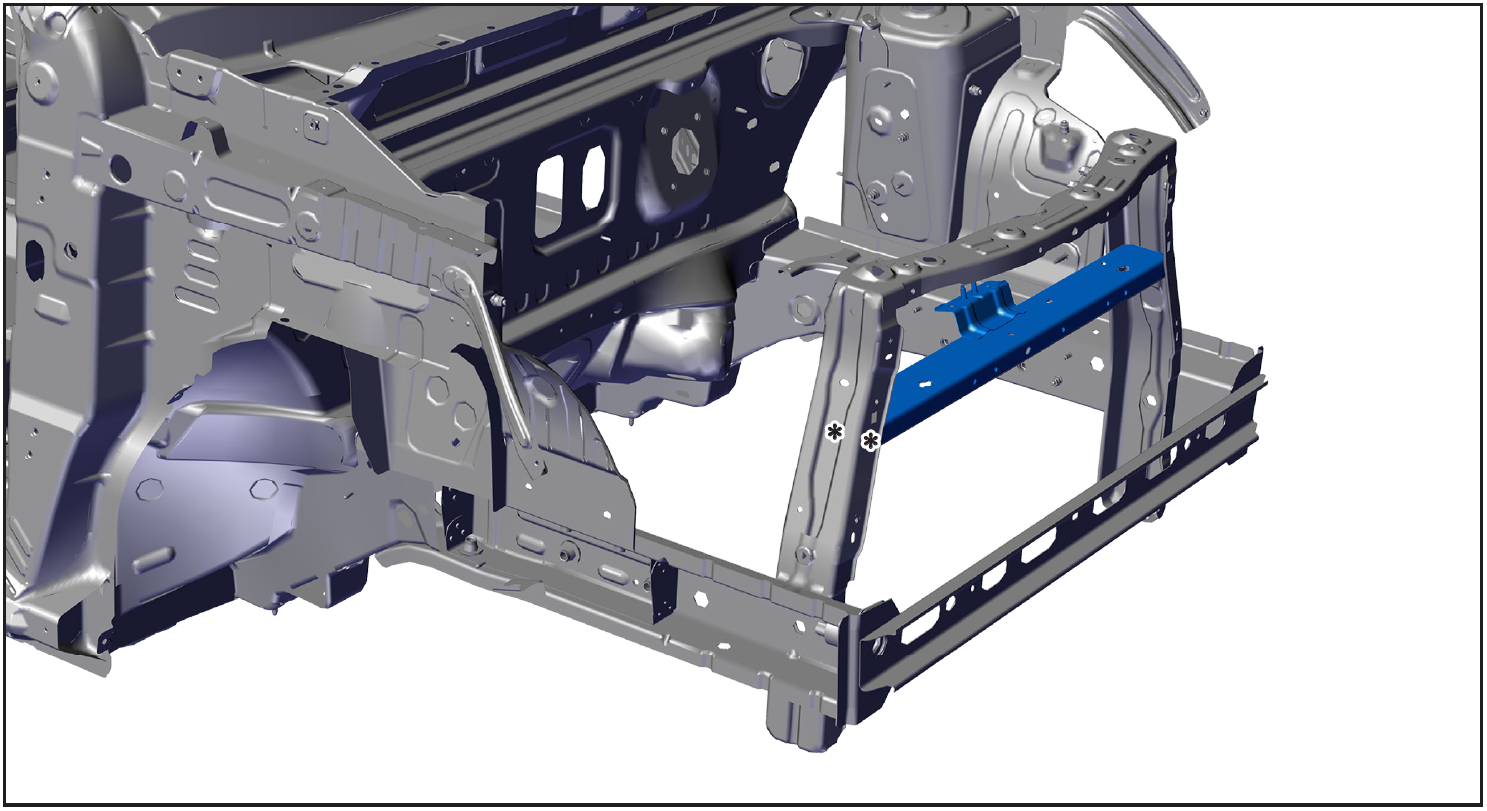

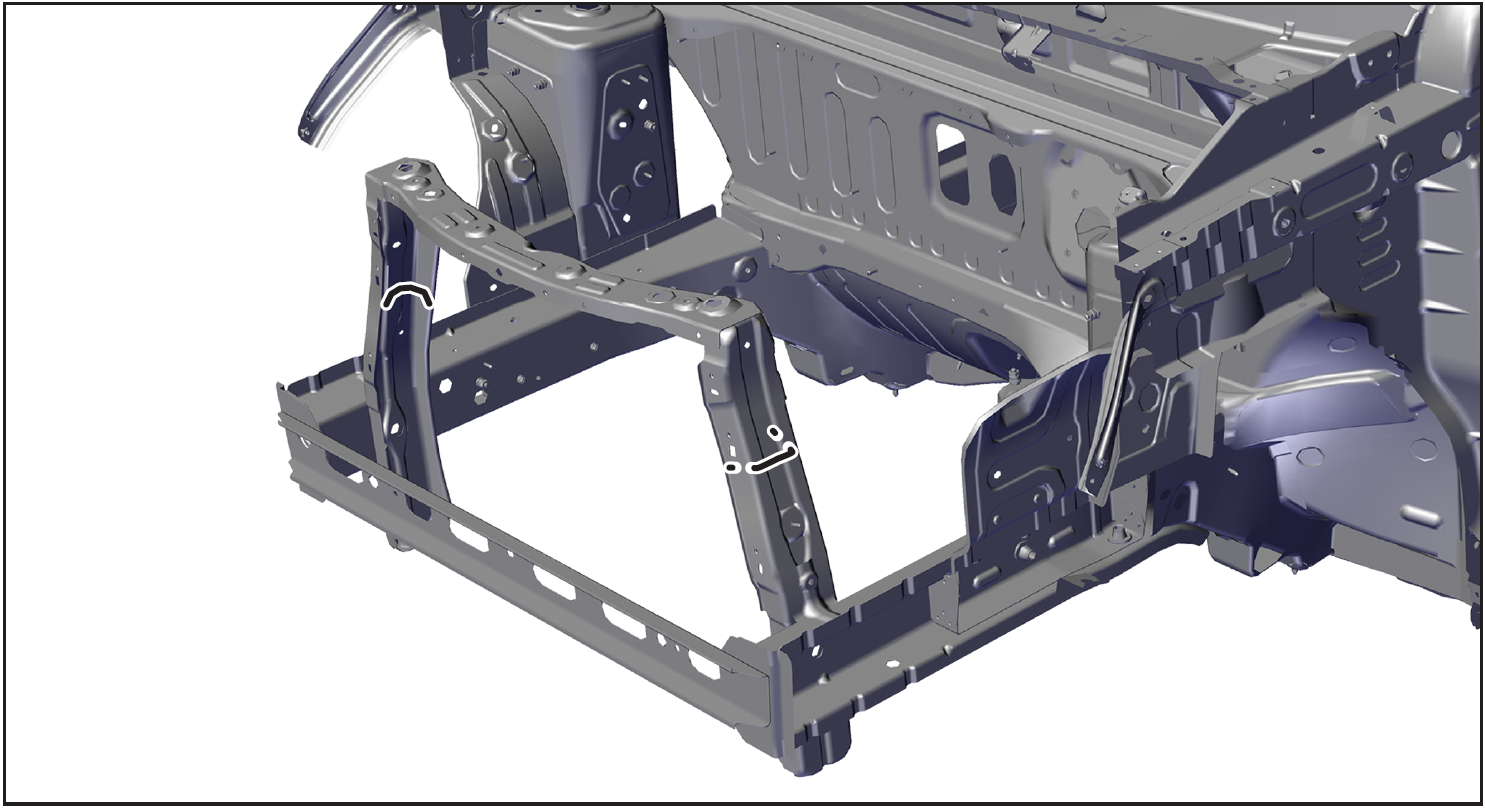

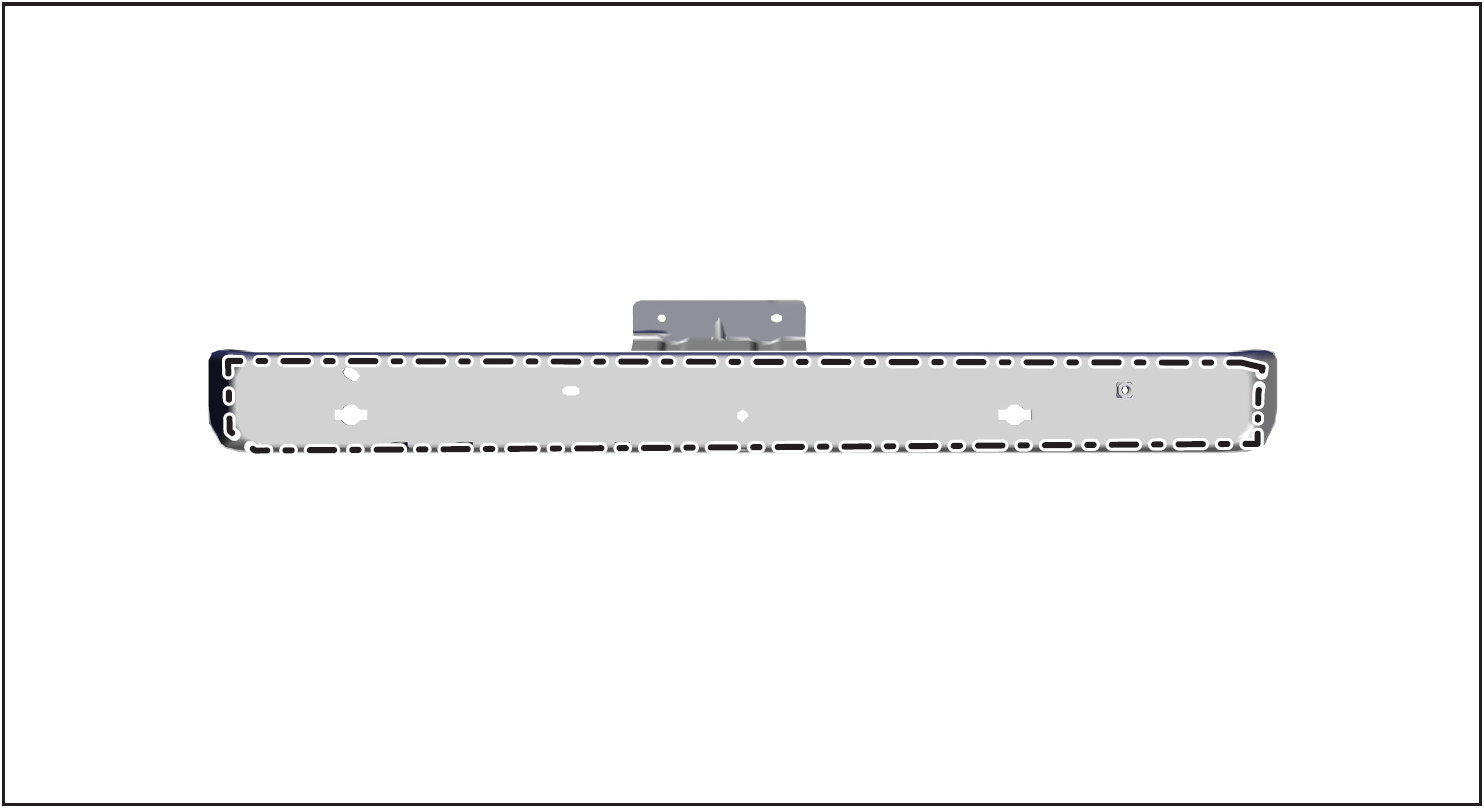

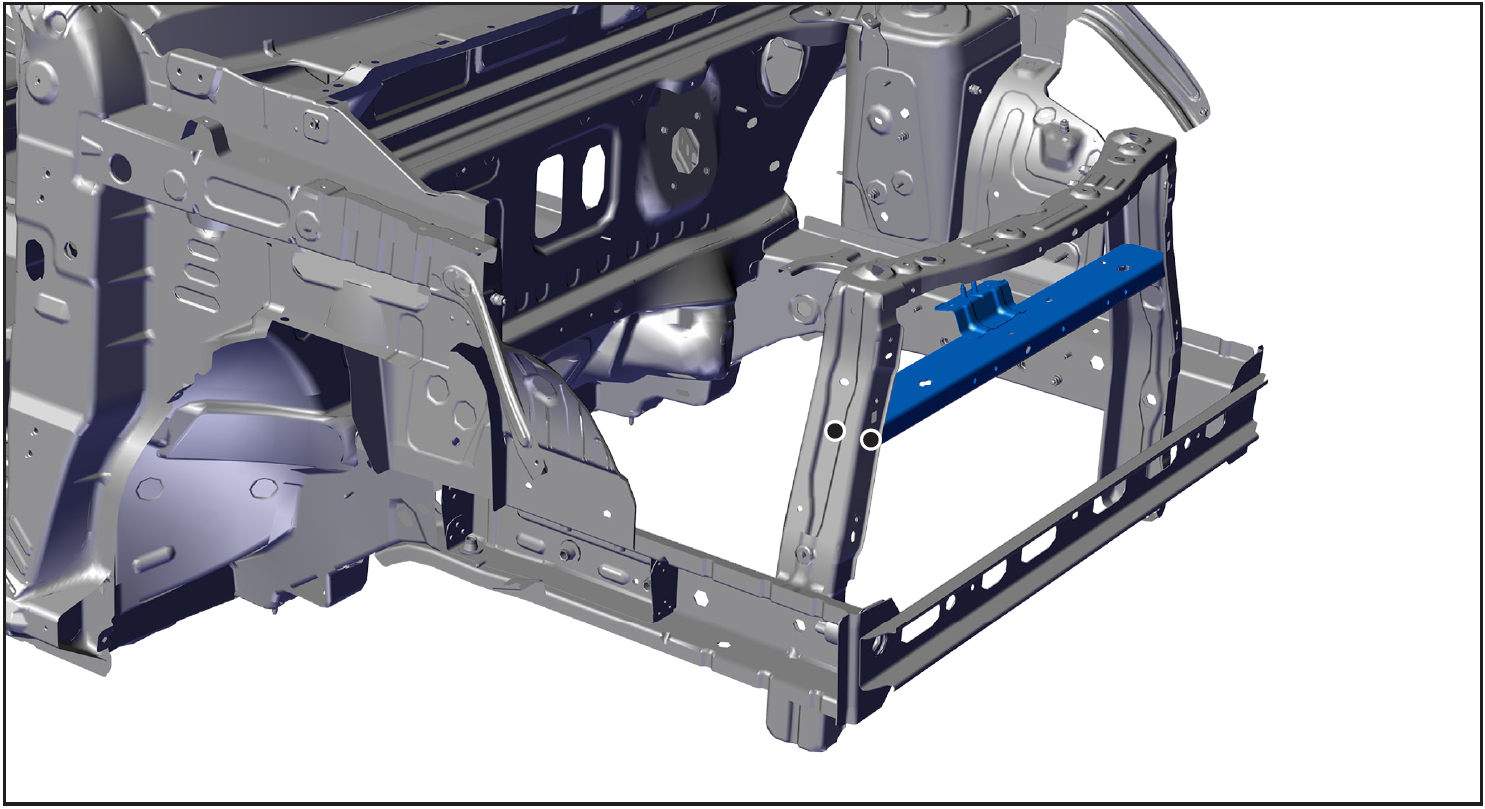

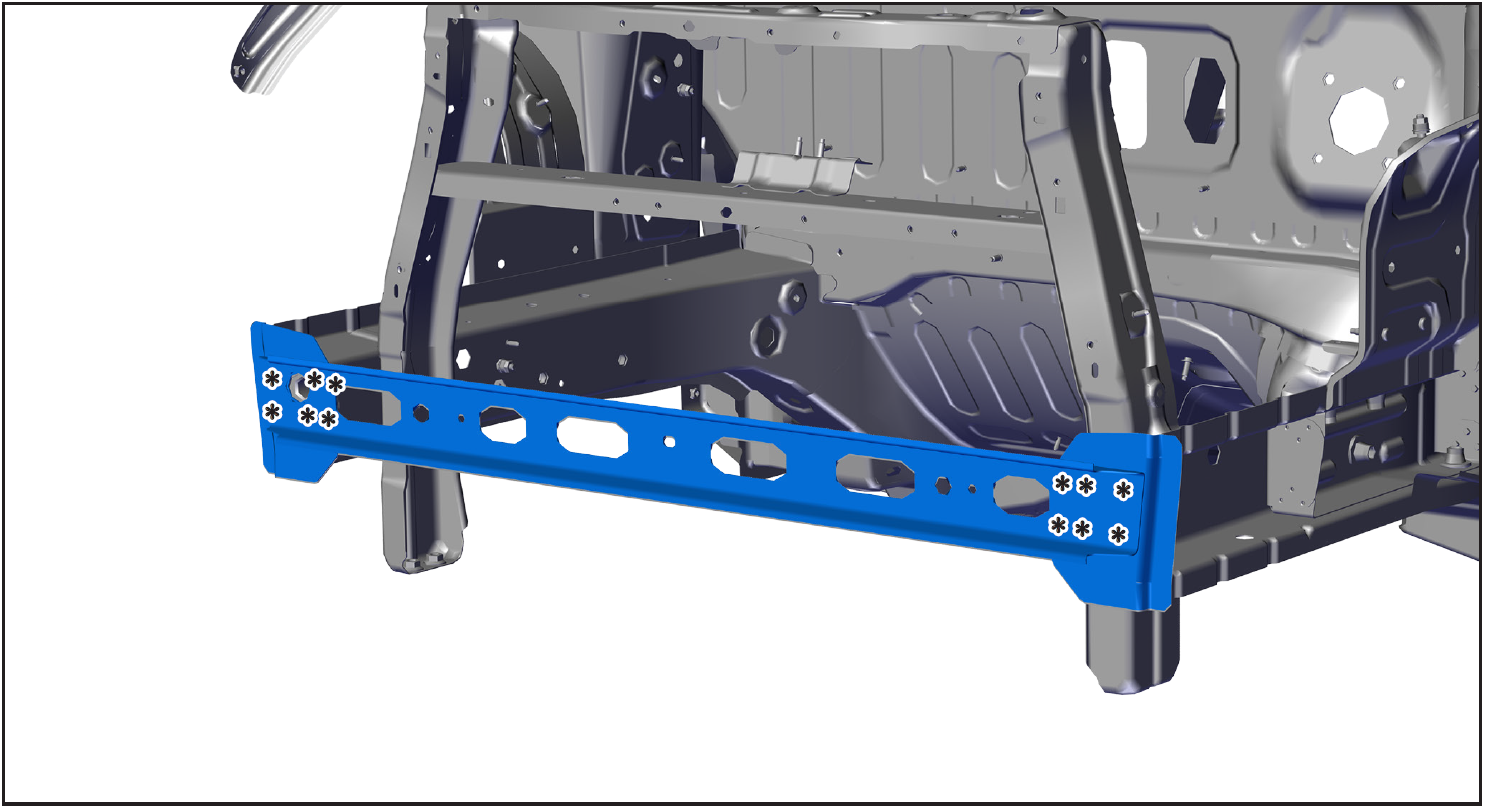

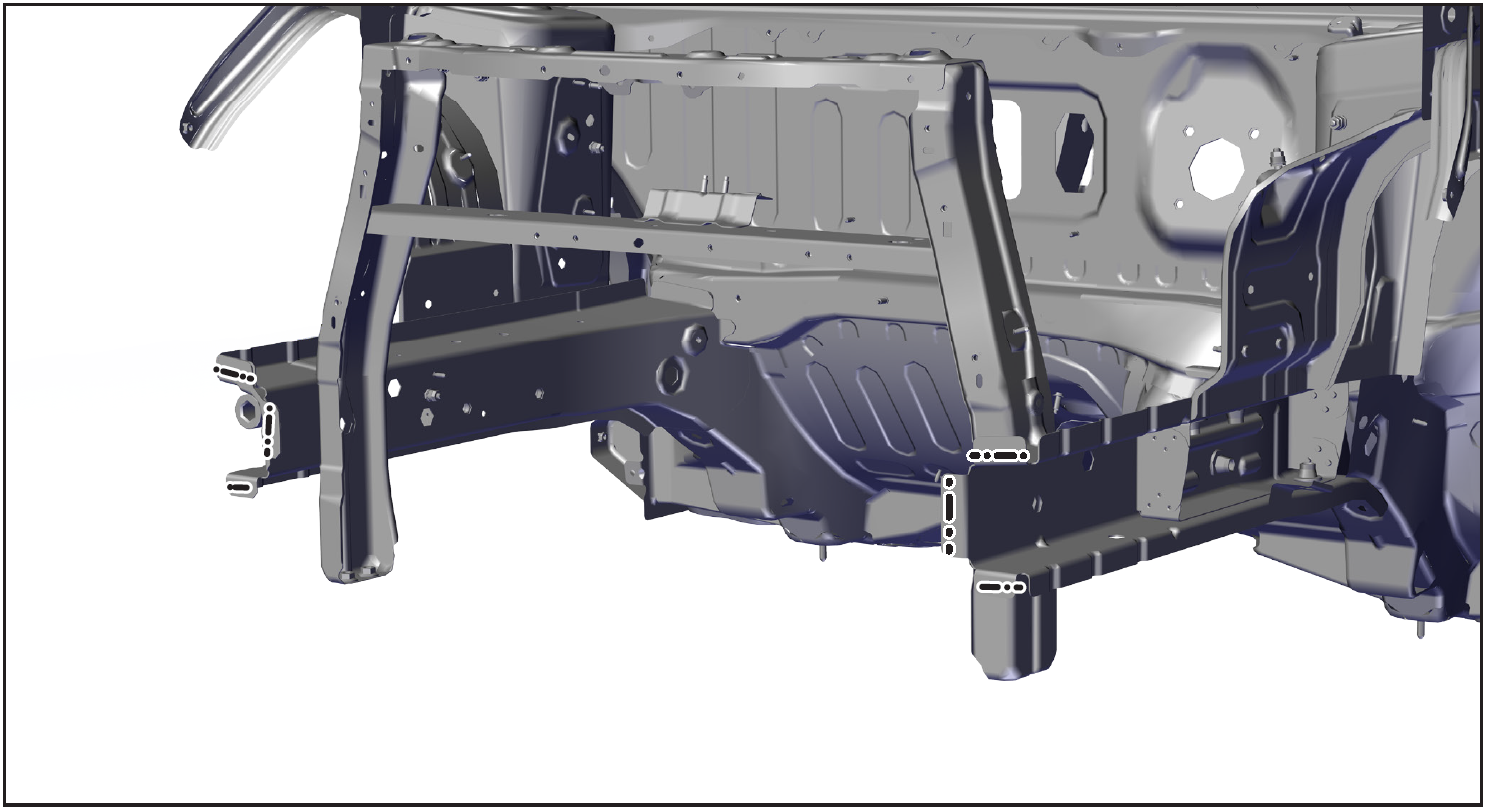

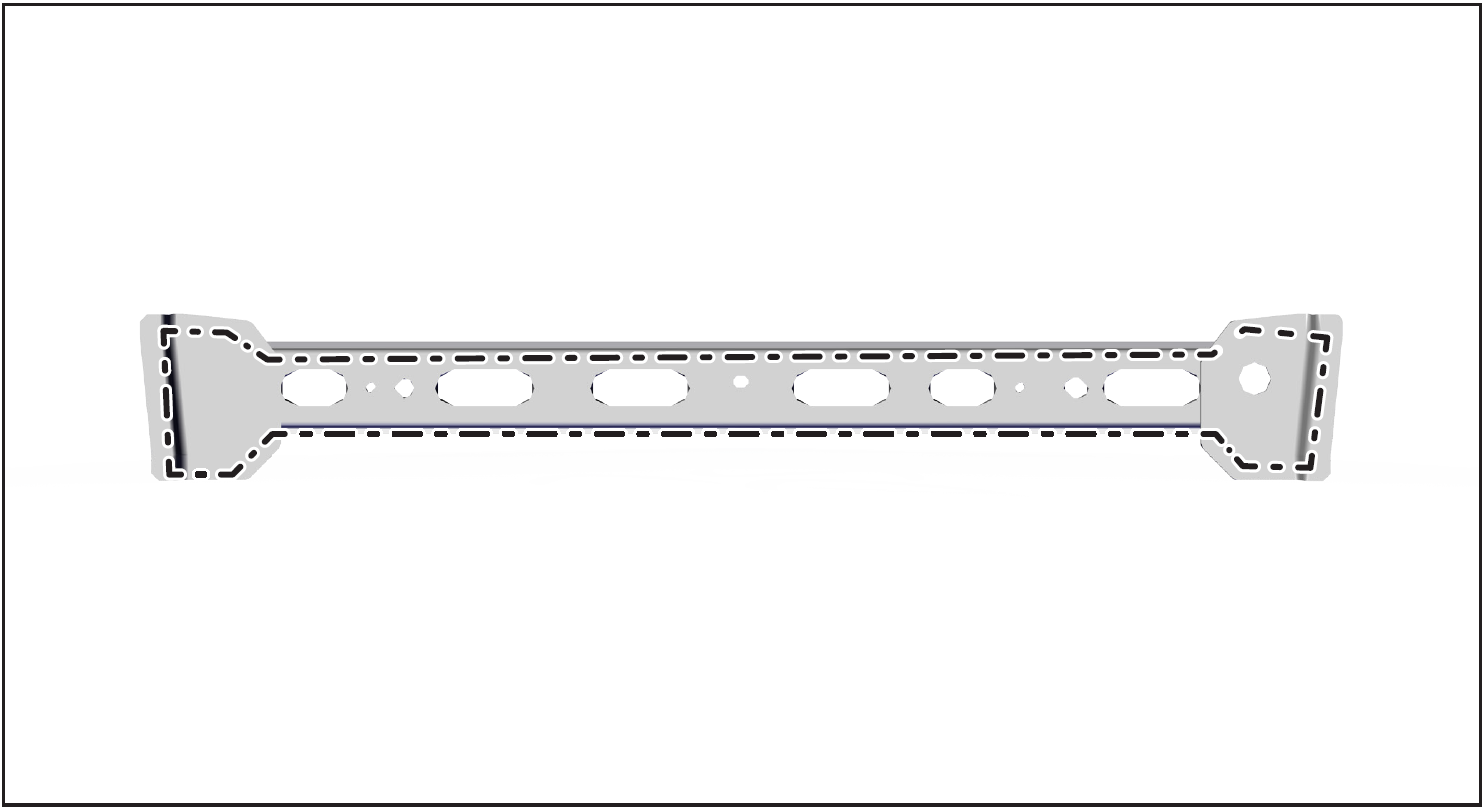

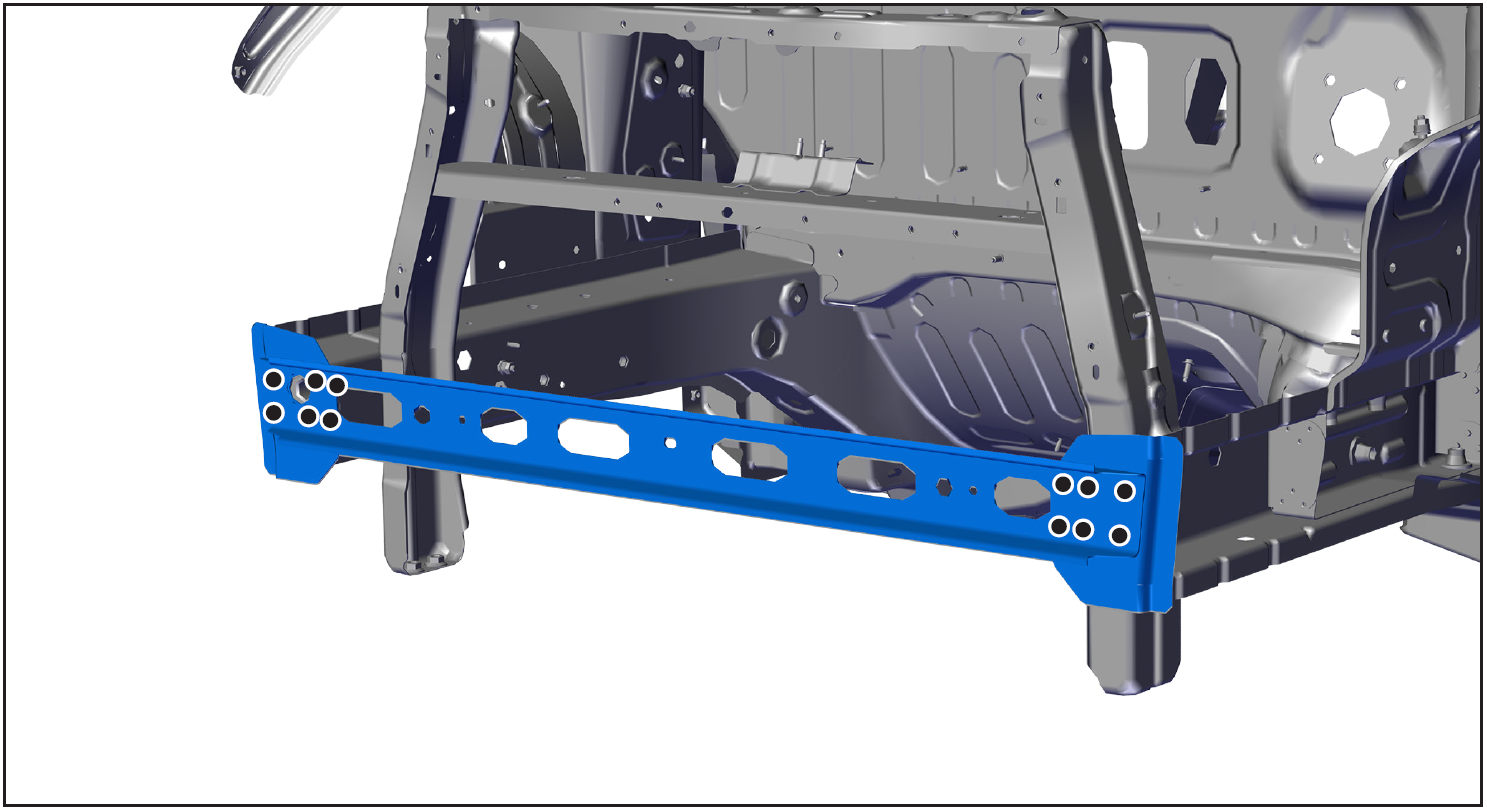

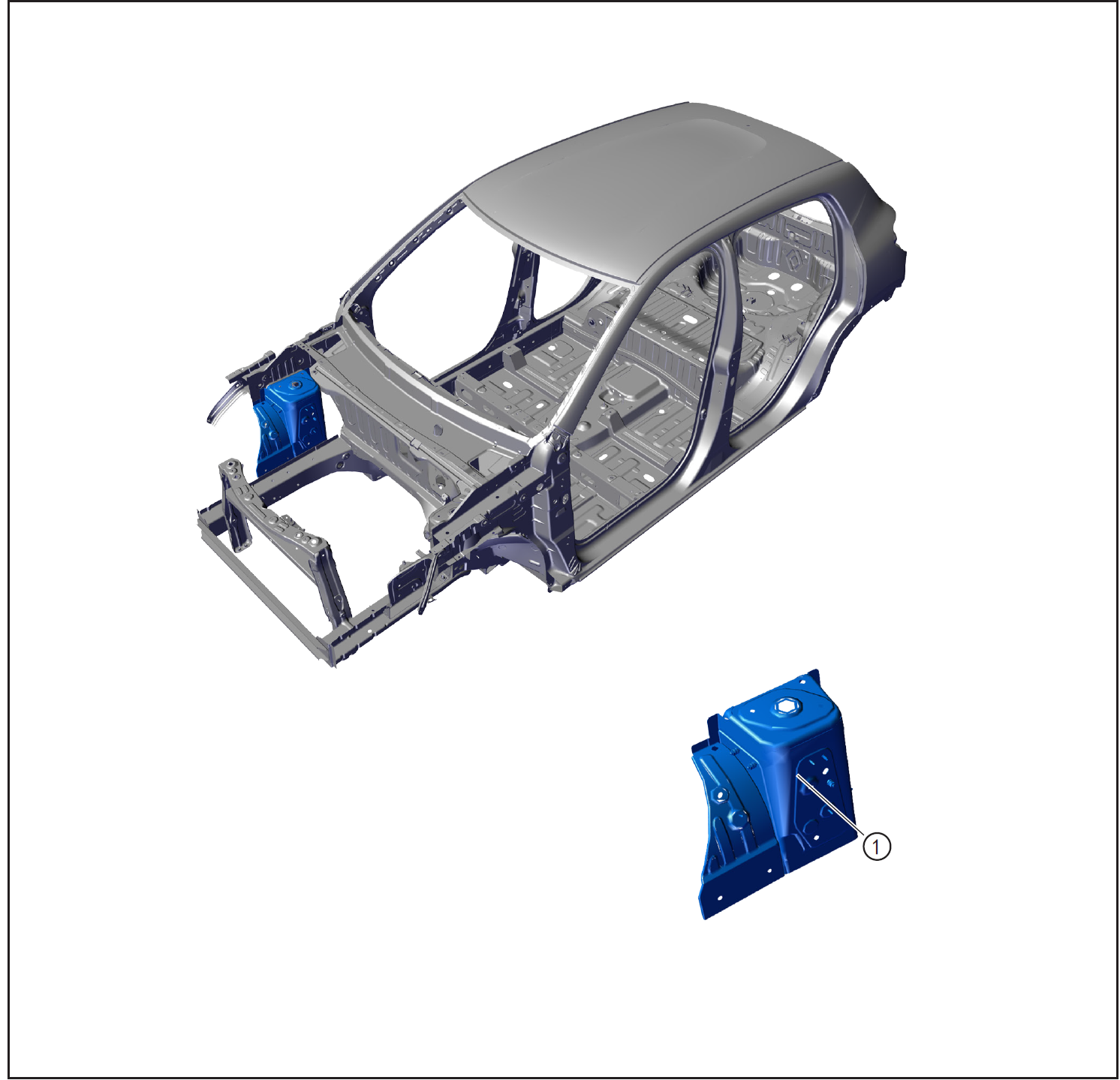

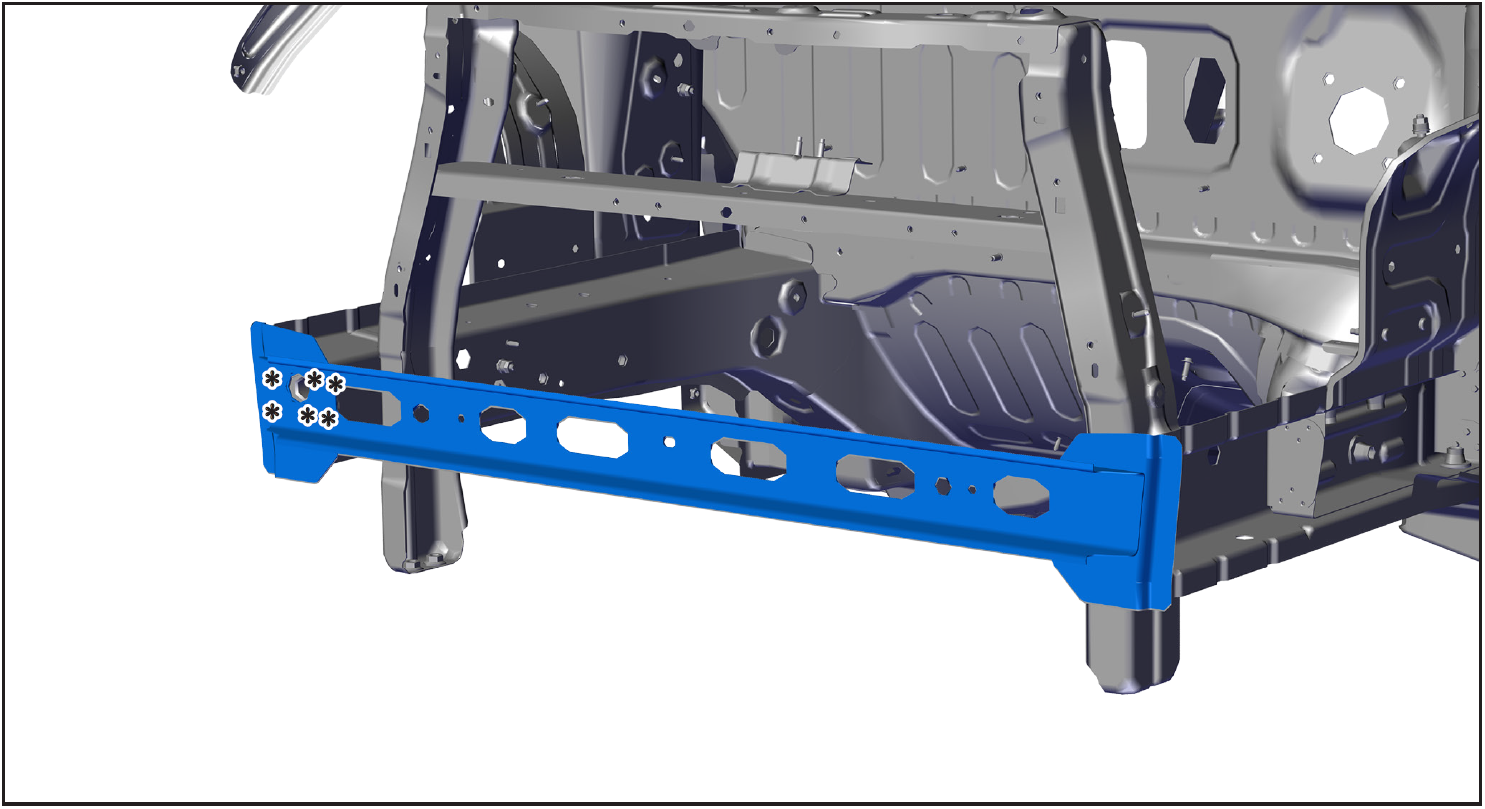

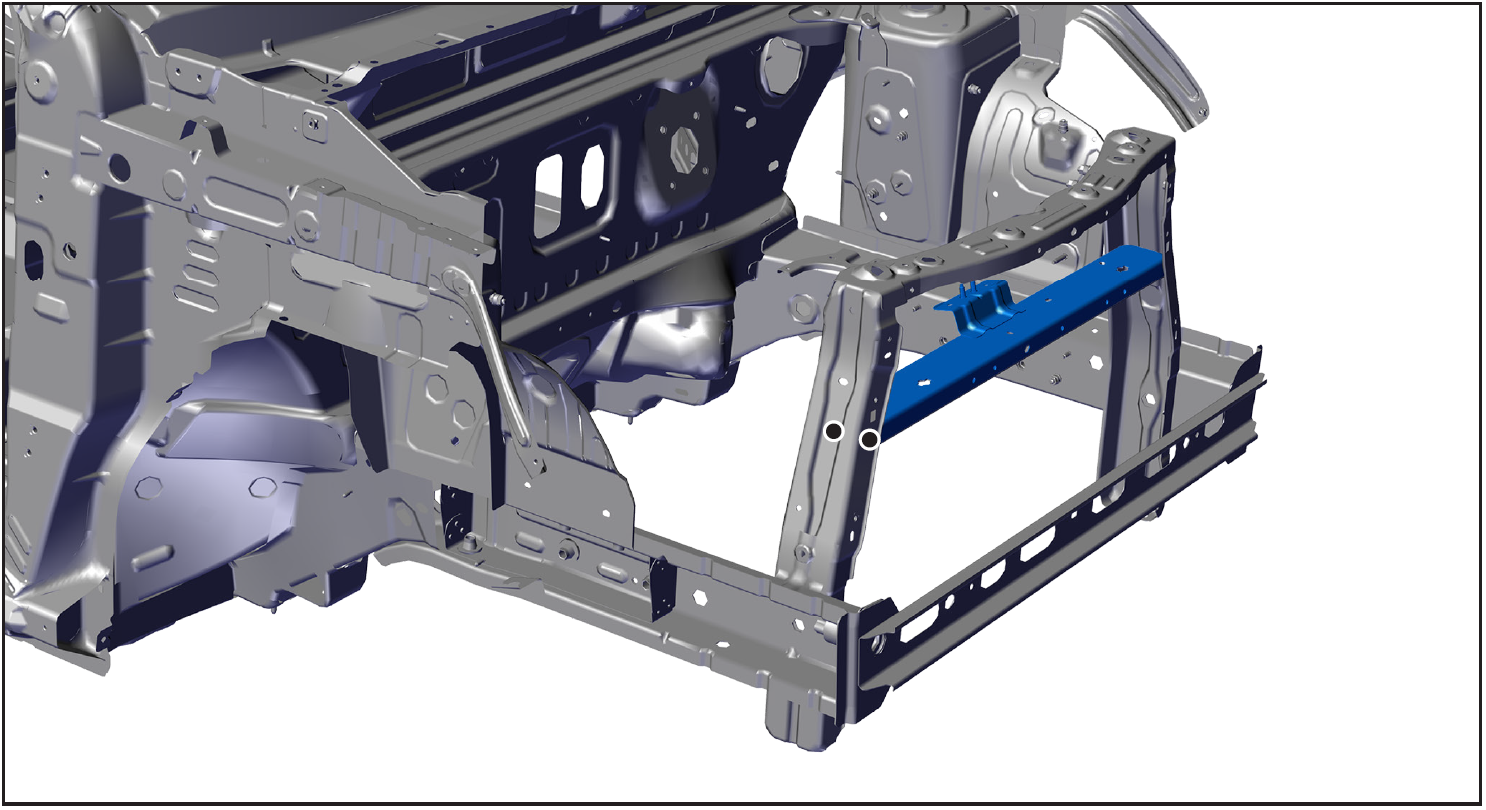

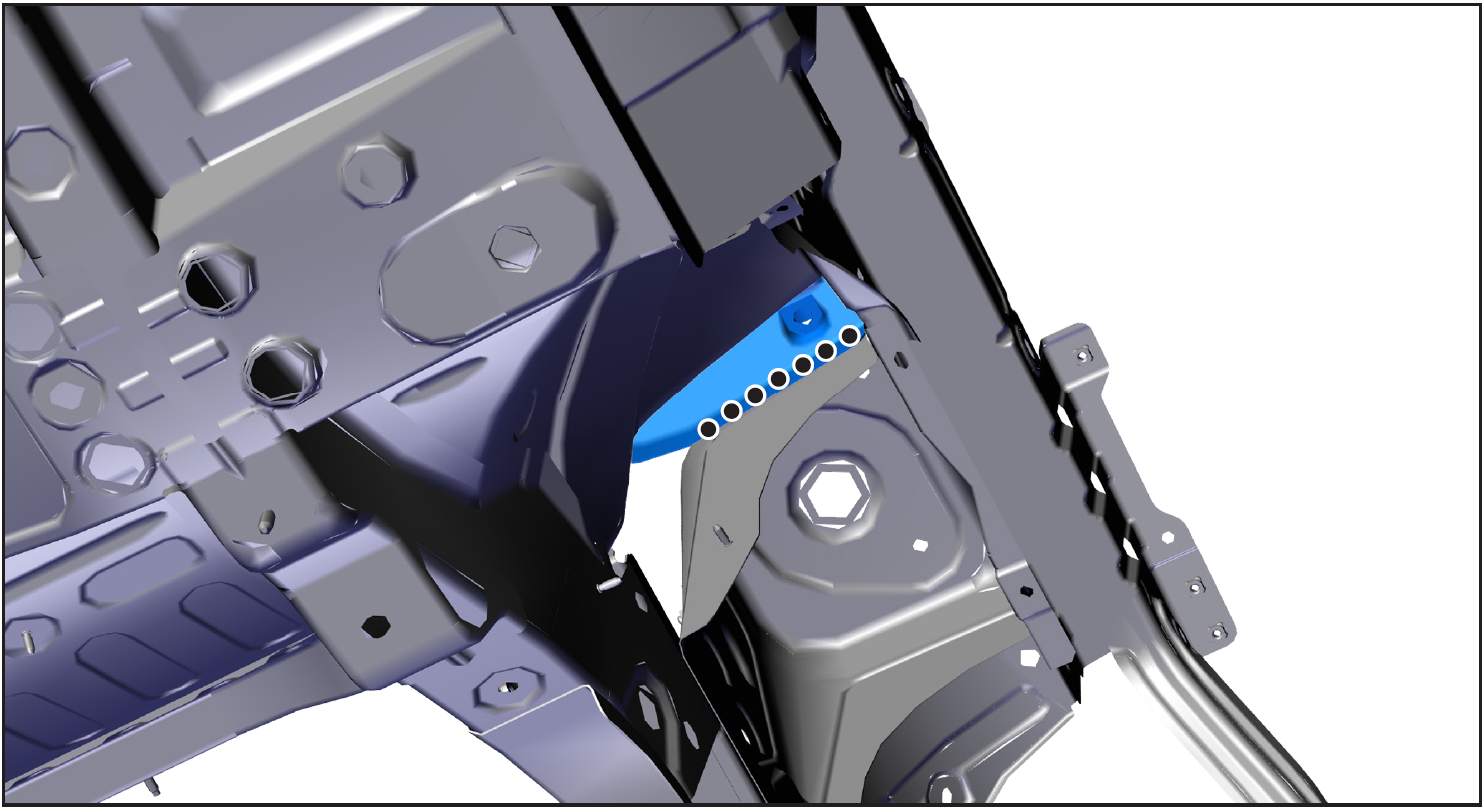

车架前横梁总成的更换

1- 更换的零件及备件

- 备件:车架前横梁总成①。

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下车架前横梁总成。

3- 车身准备

- 如图所示,将车身钣金与车架前横梁总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将车架前横梁总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将车架前横梁总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

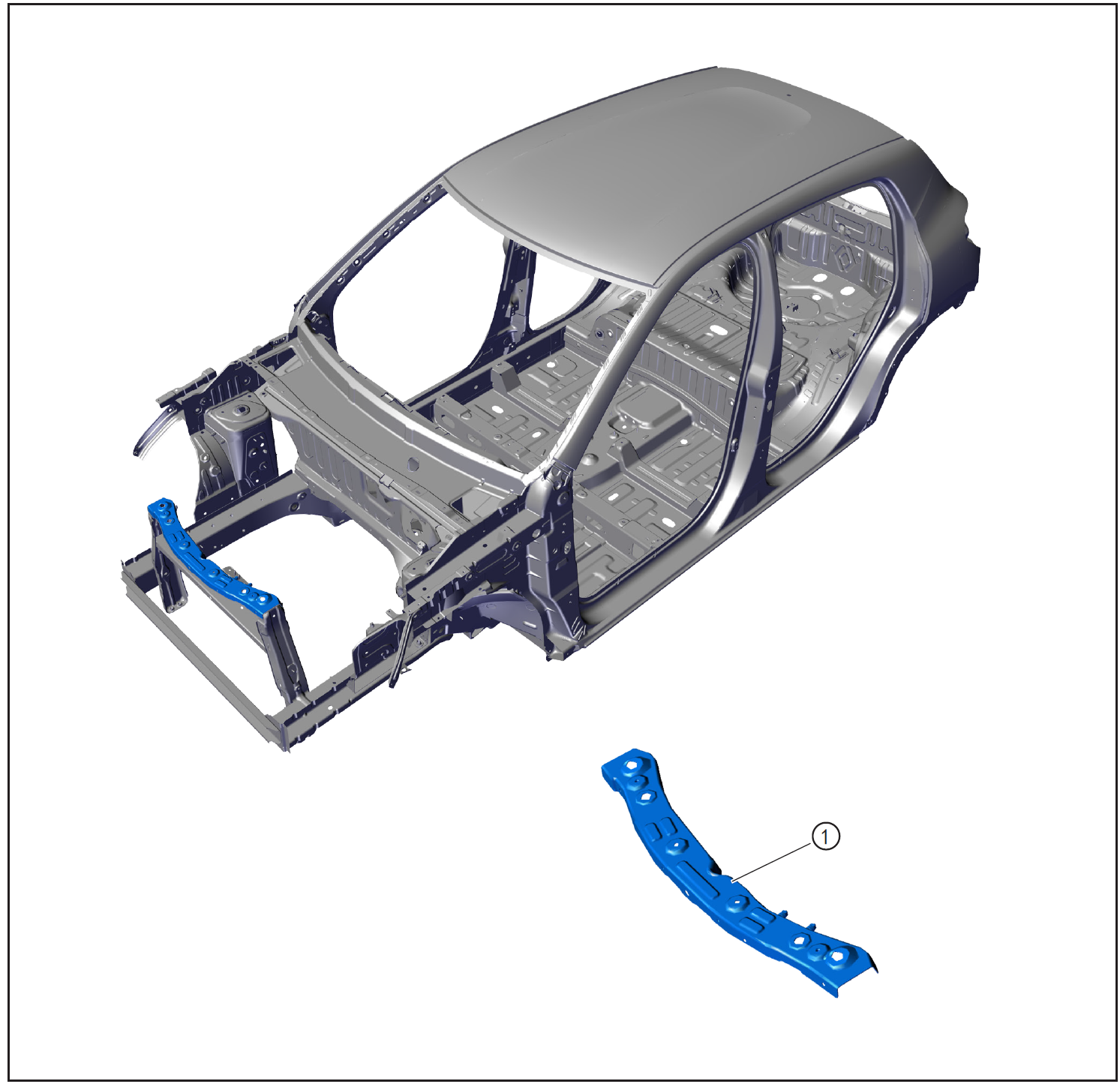

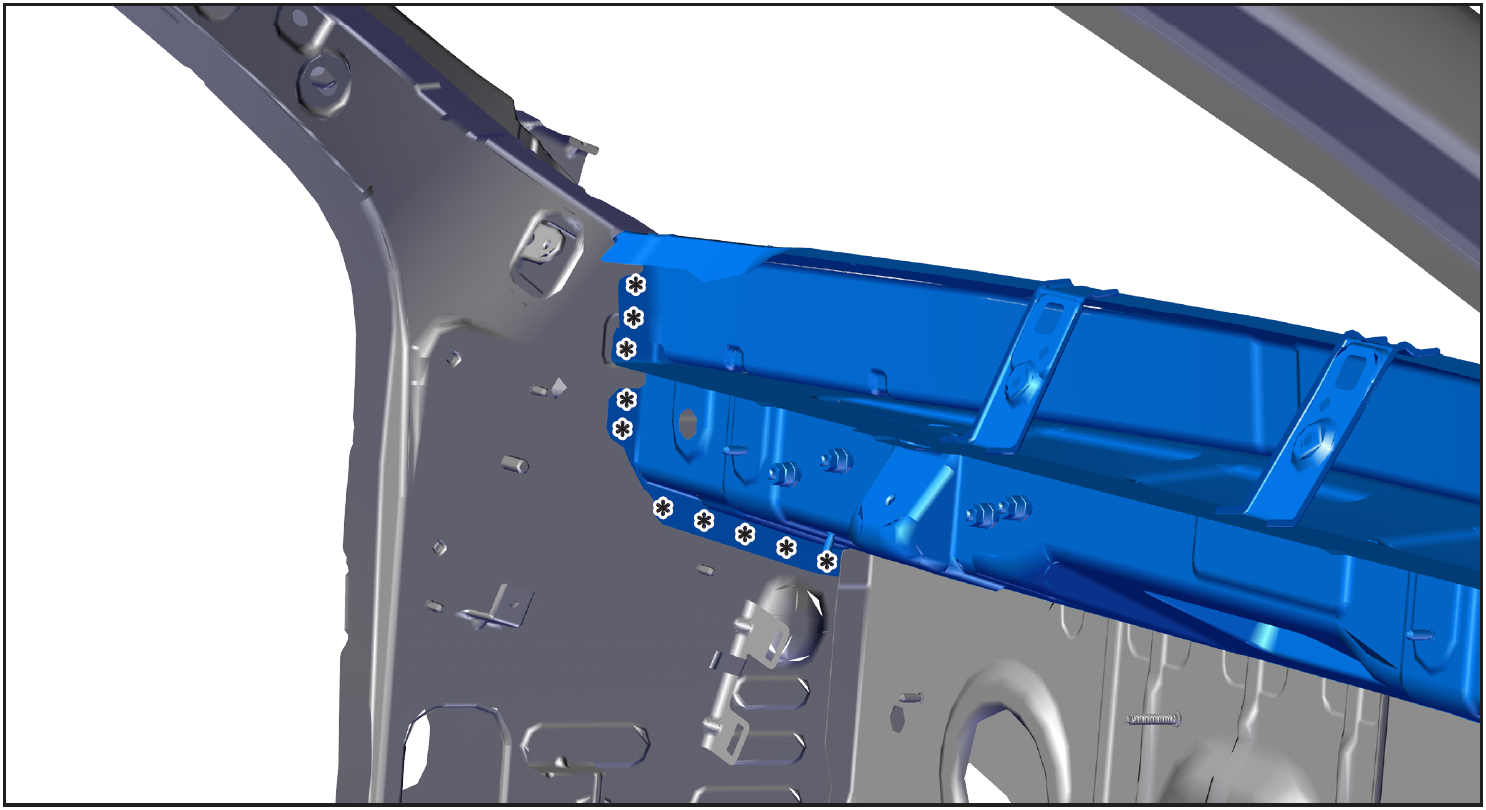

翼子板安装梁焊合件

翼子板安装梁焊合件的更换

1- 更换的零件及备件

- 备件:翼子板安装梁焊合件①。

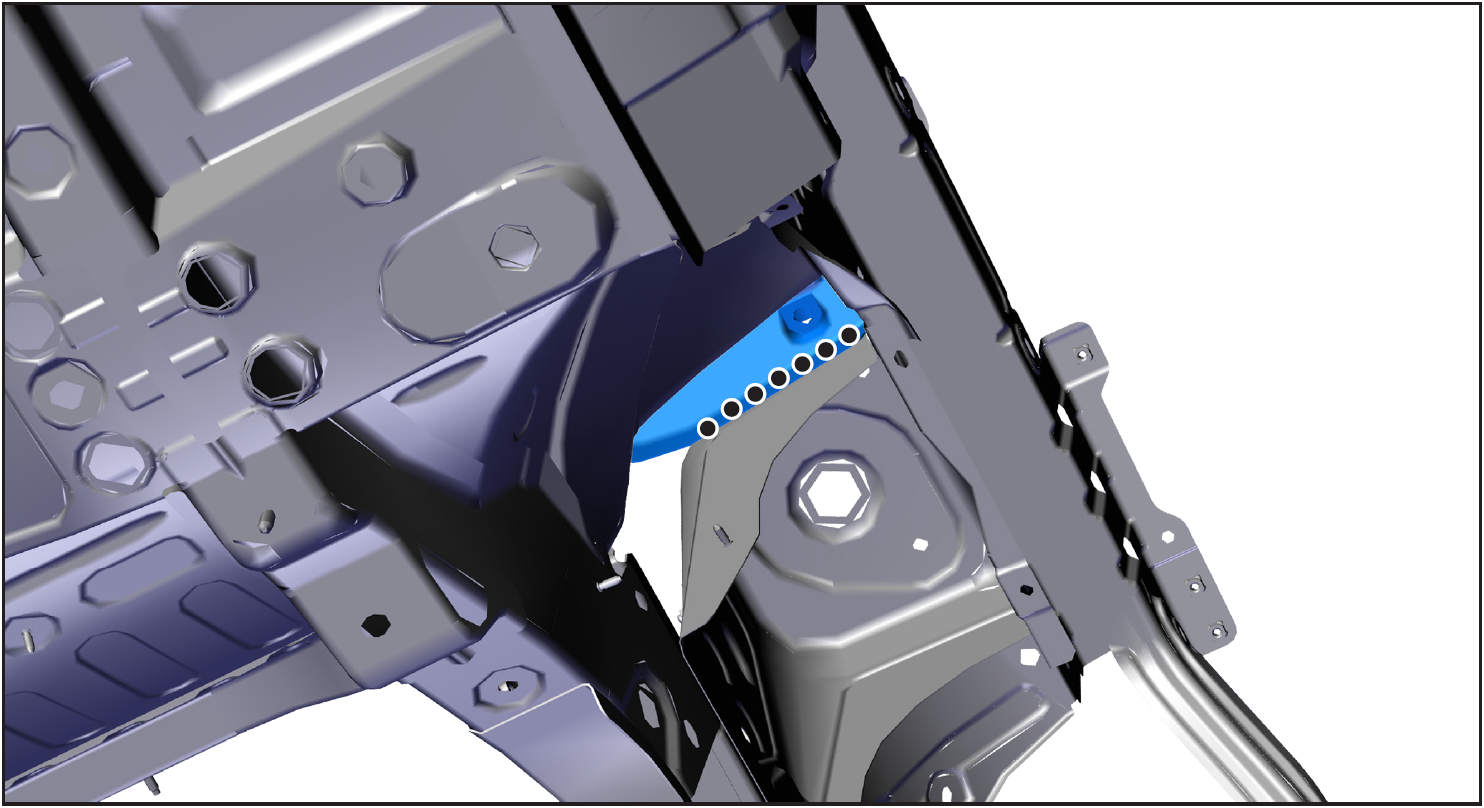

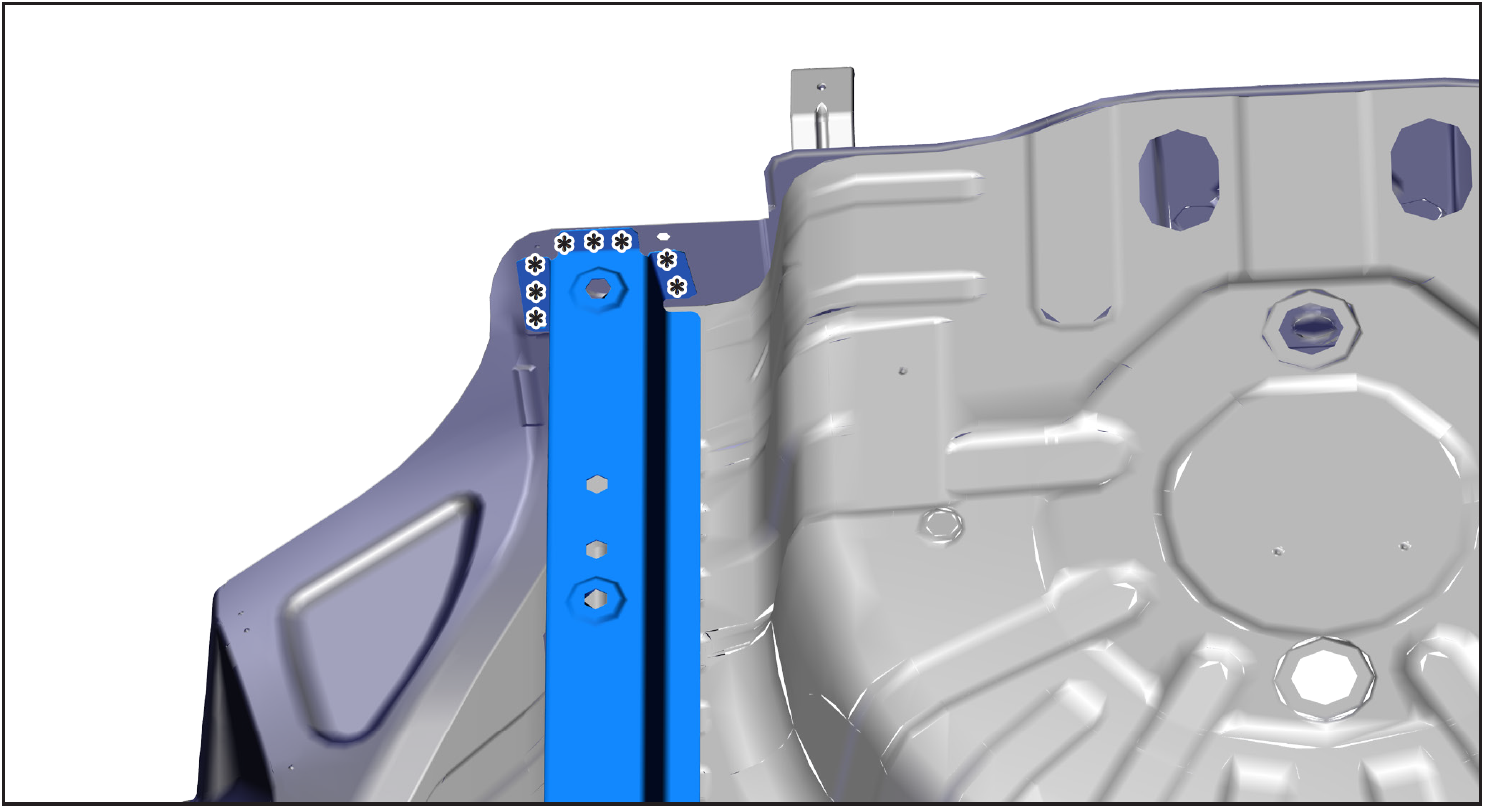

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下翼子板安装梁焊合件。

3- 车身准备

- 如图所示,将车身钣金与翼子板安装梁焊合件接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将翼子板安装梁焊合件与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将翼子板安装梁焊合件对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

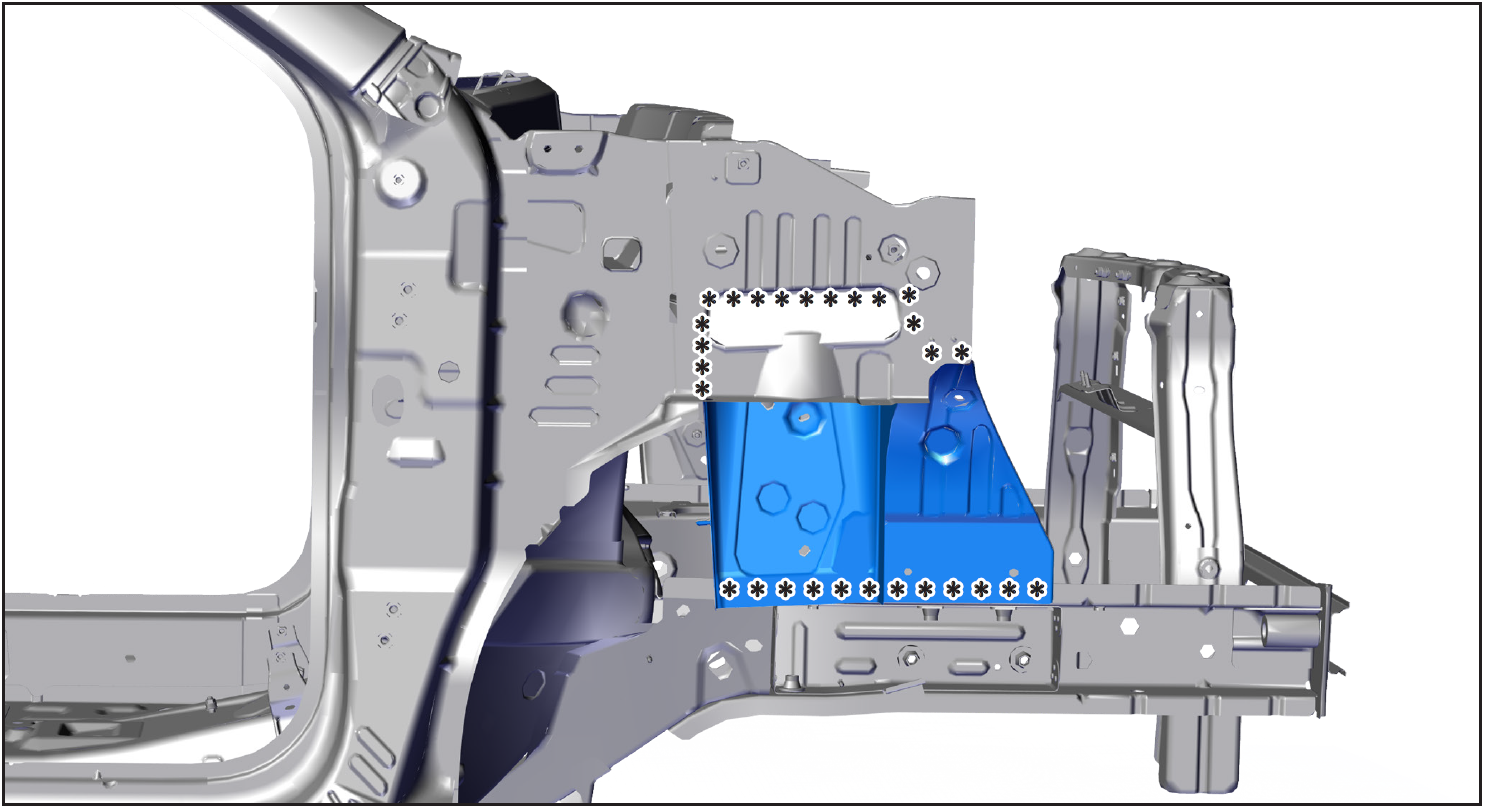

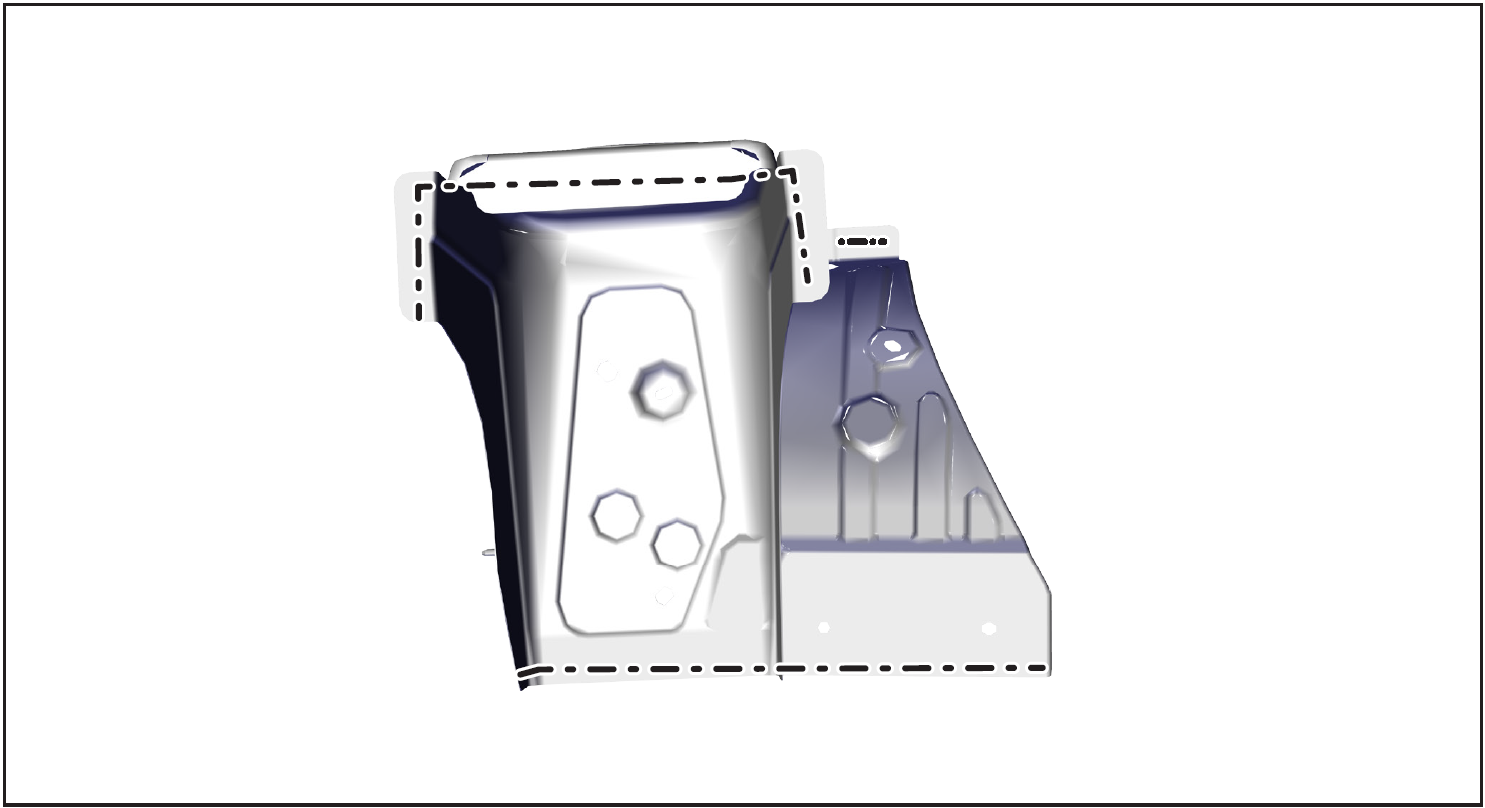

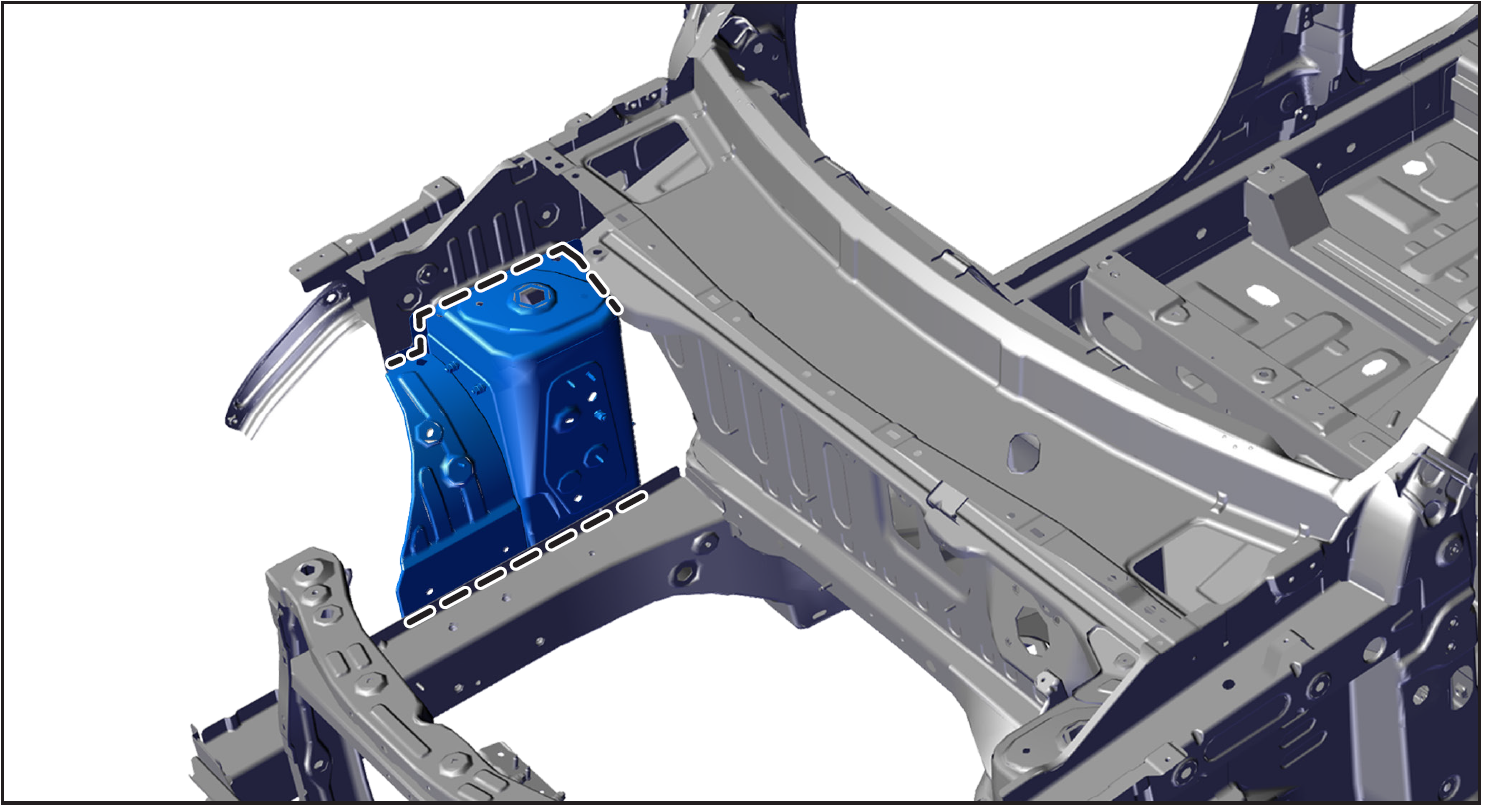

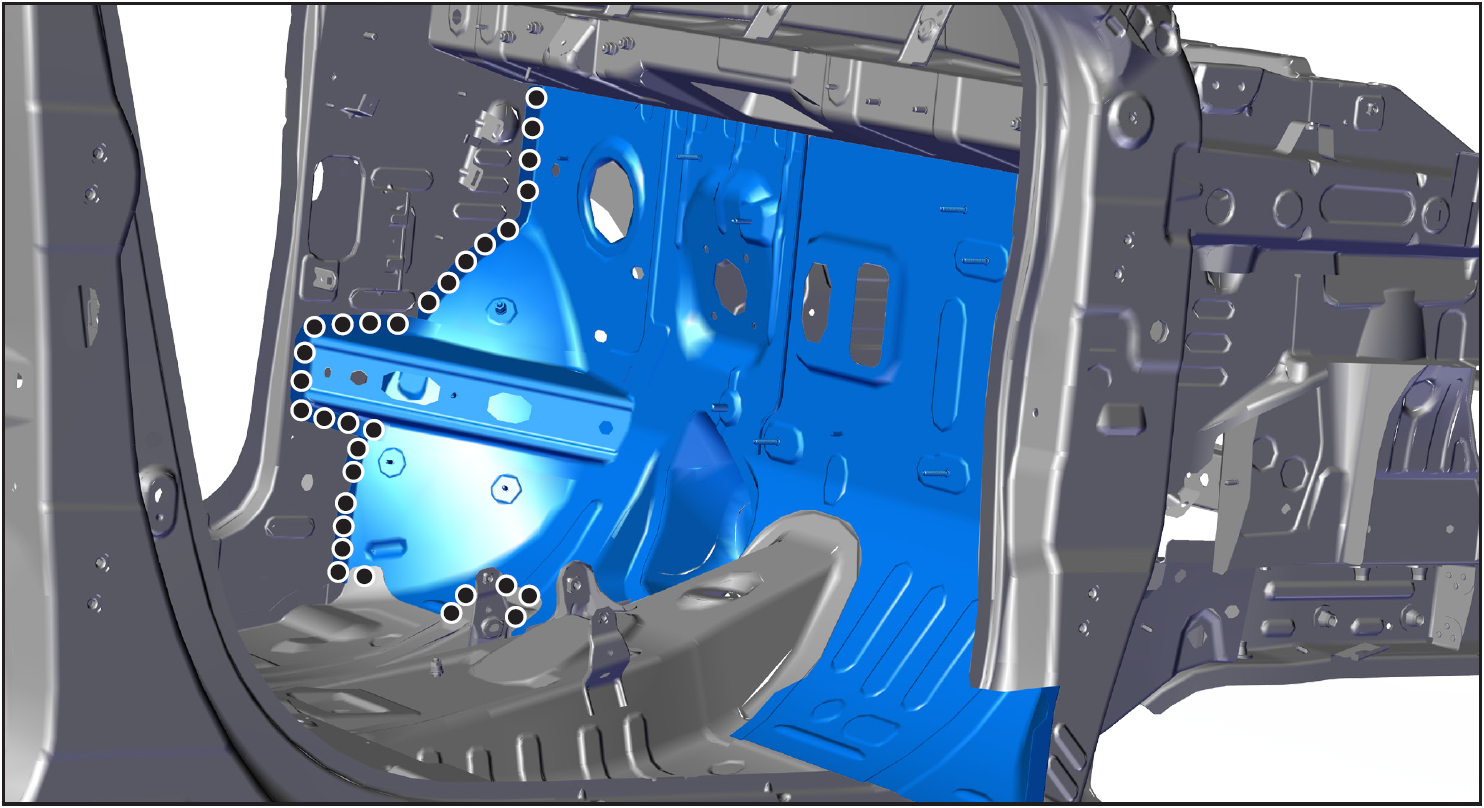

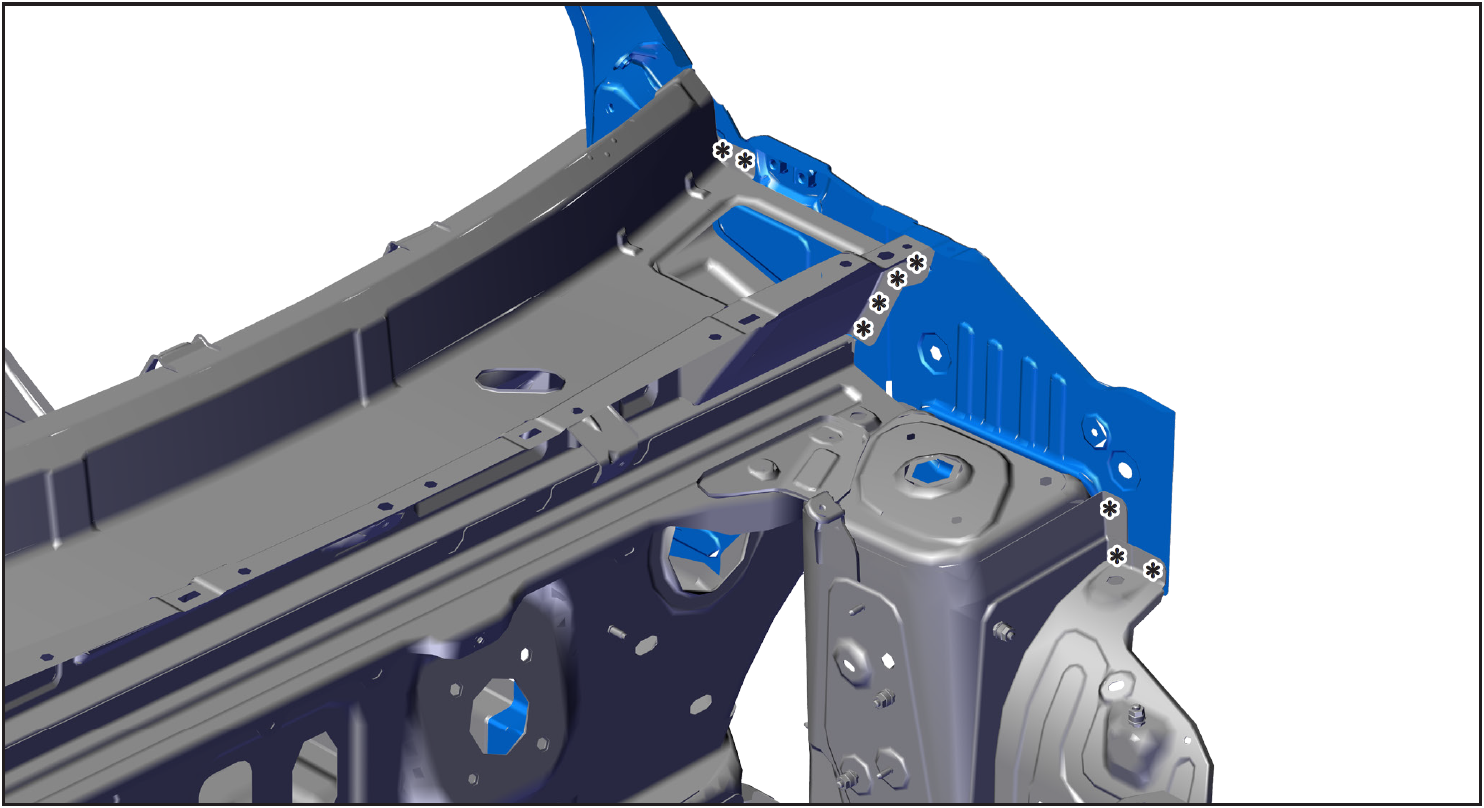

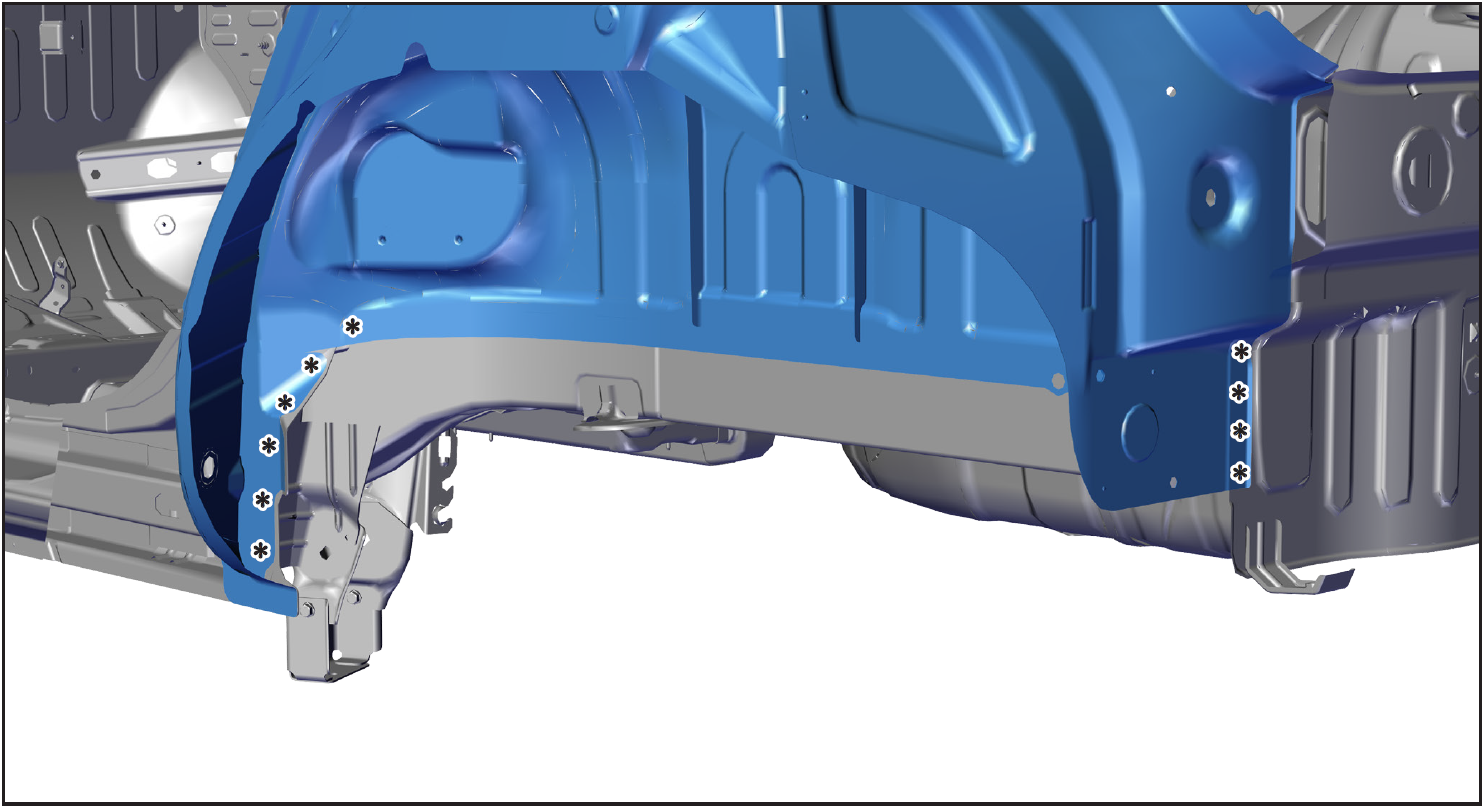

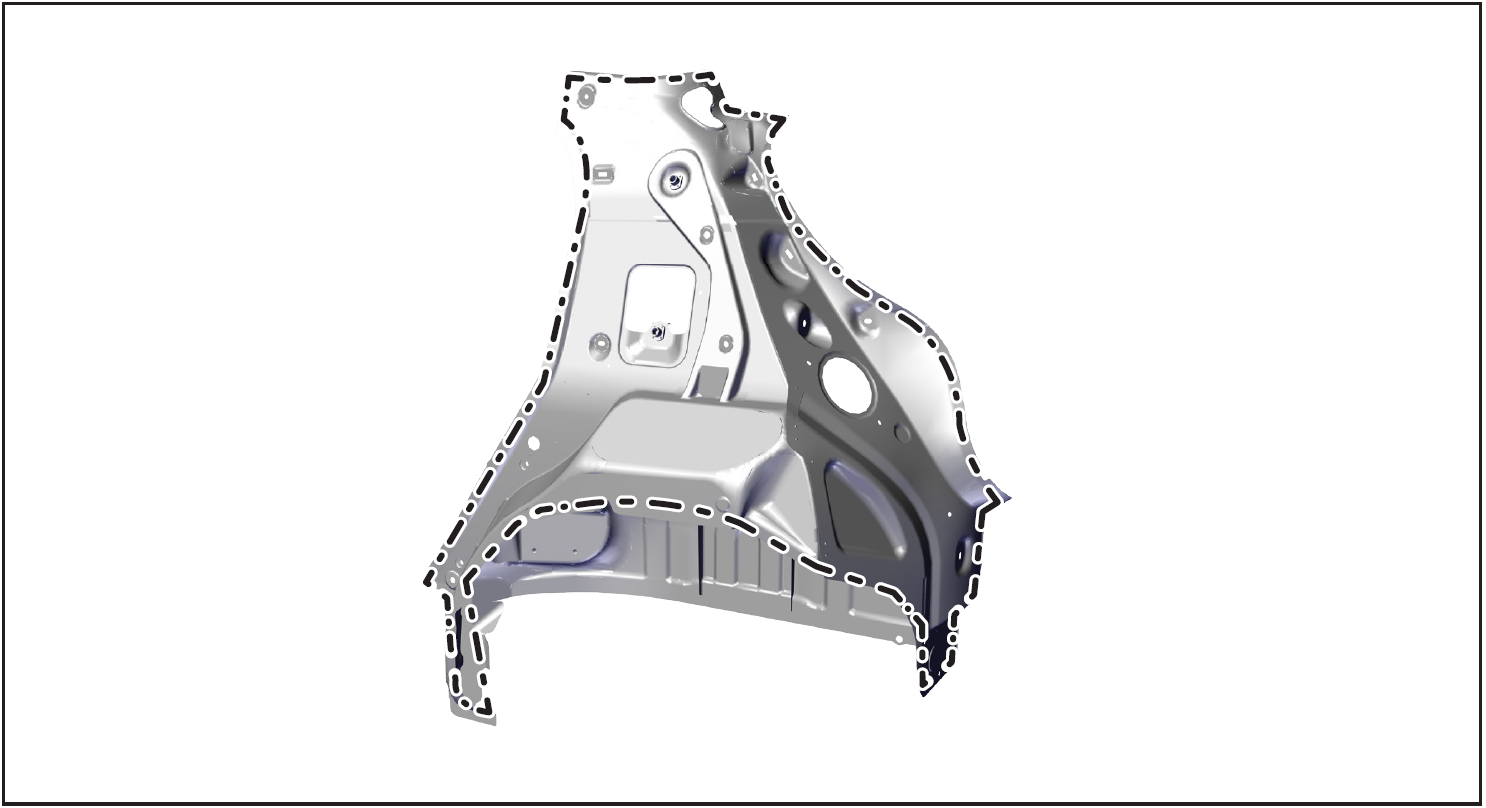

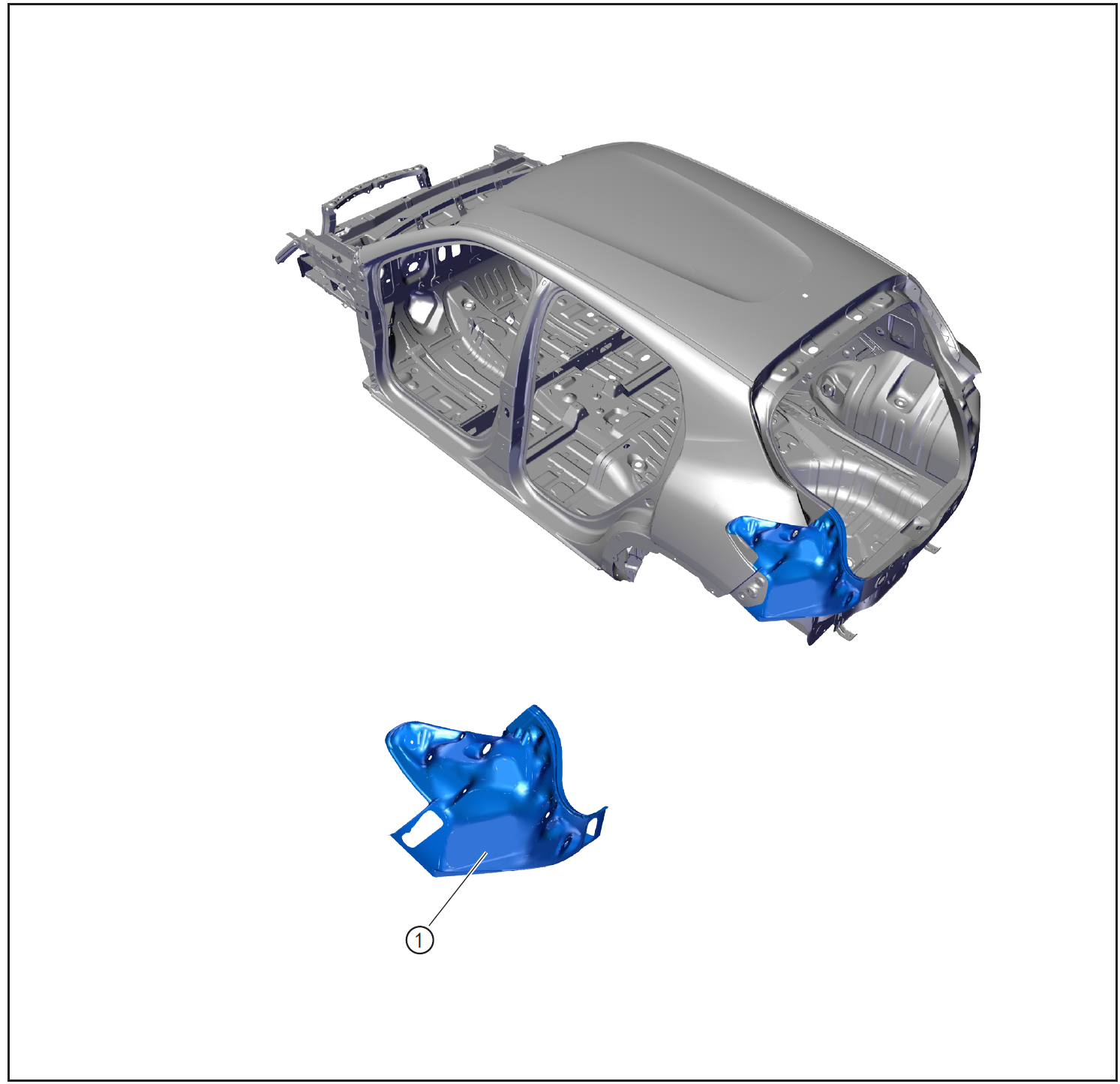

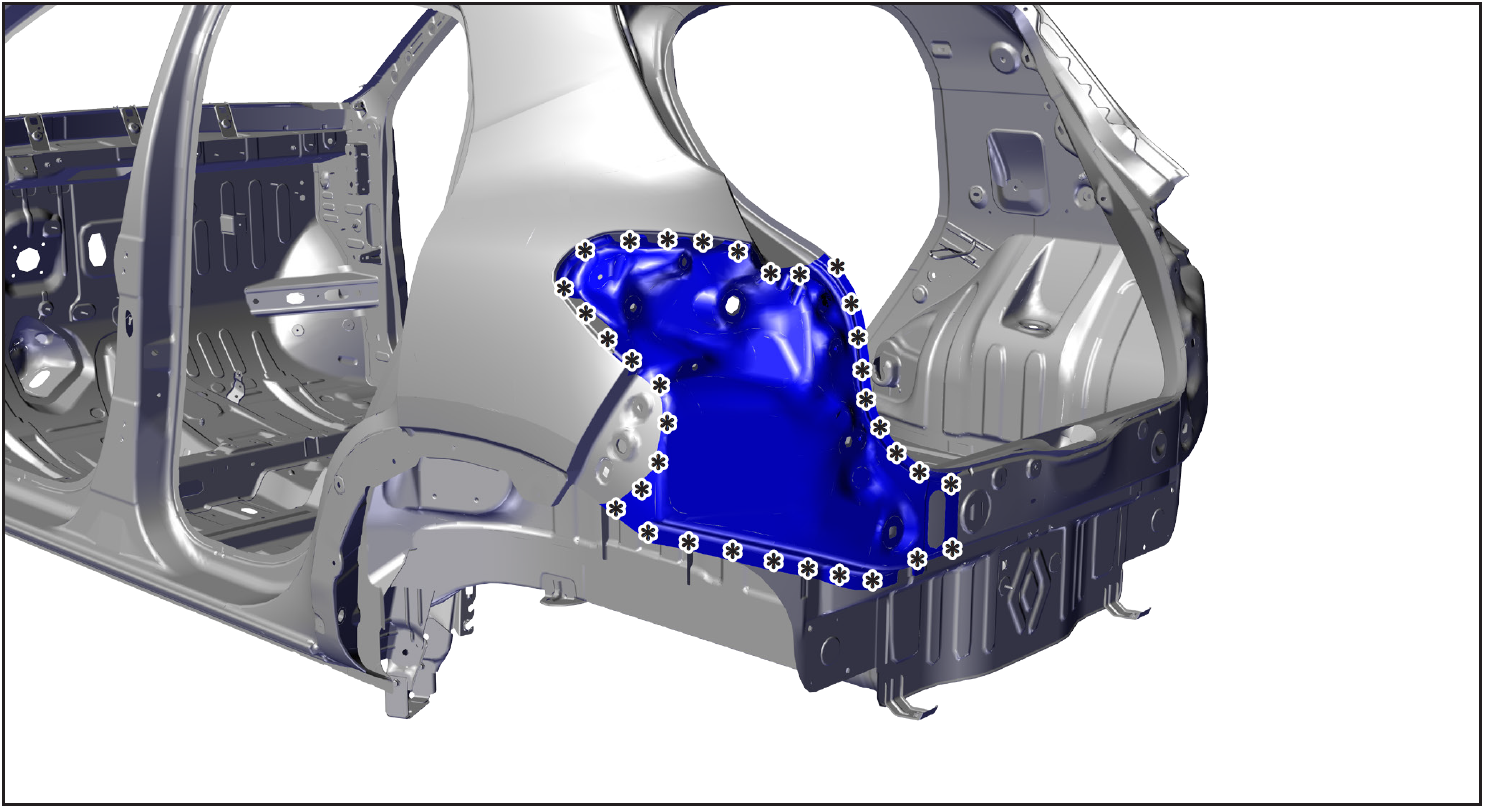

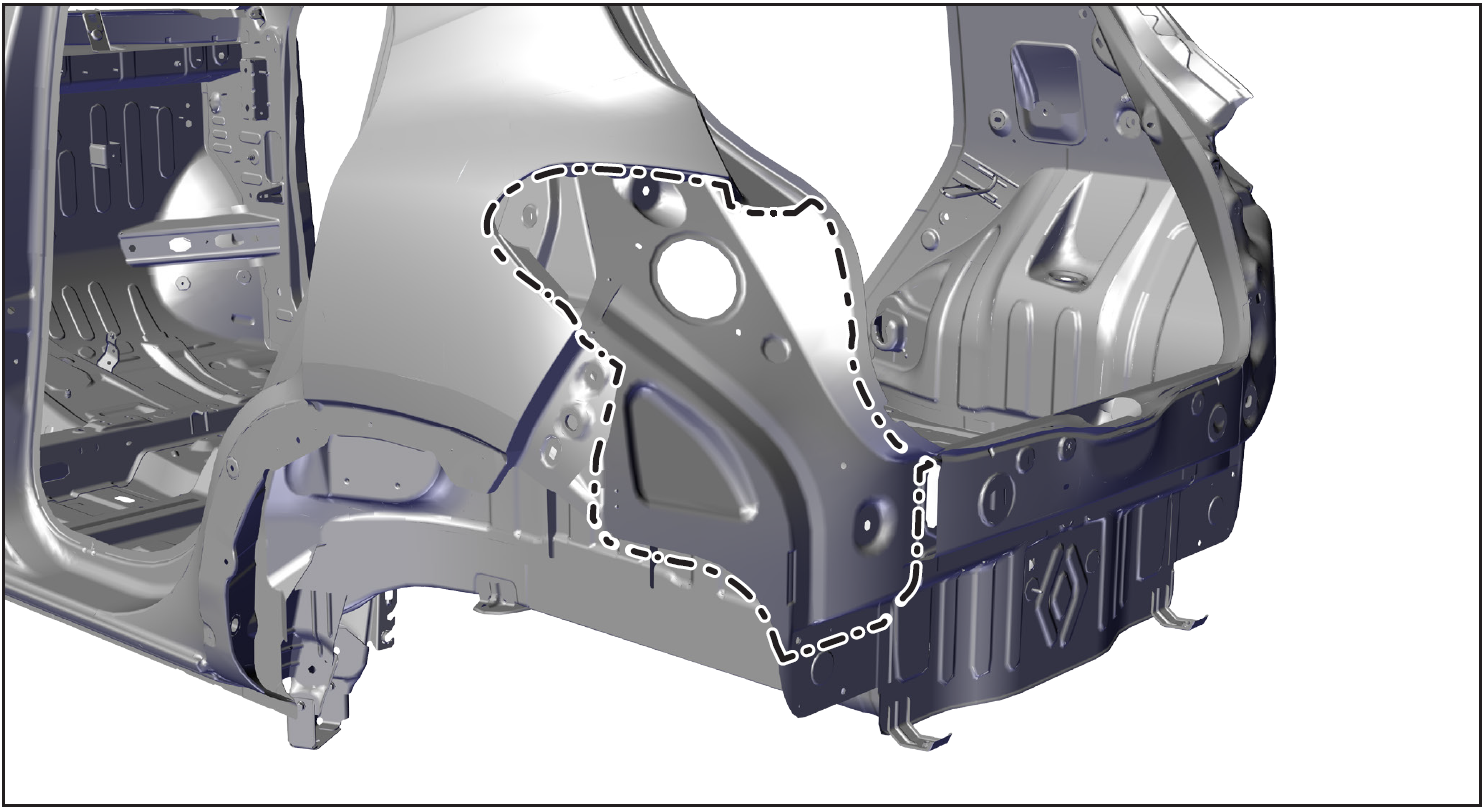

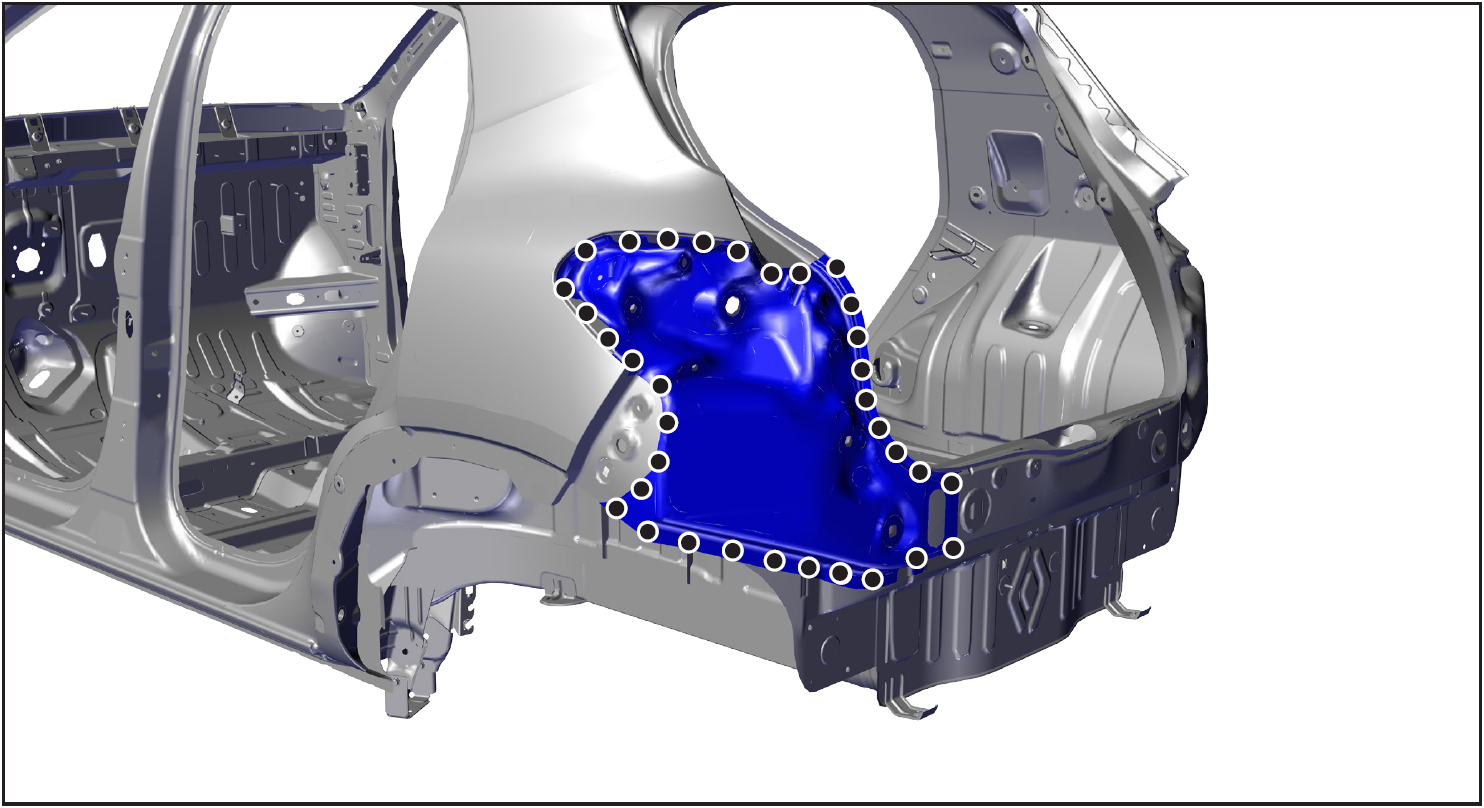

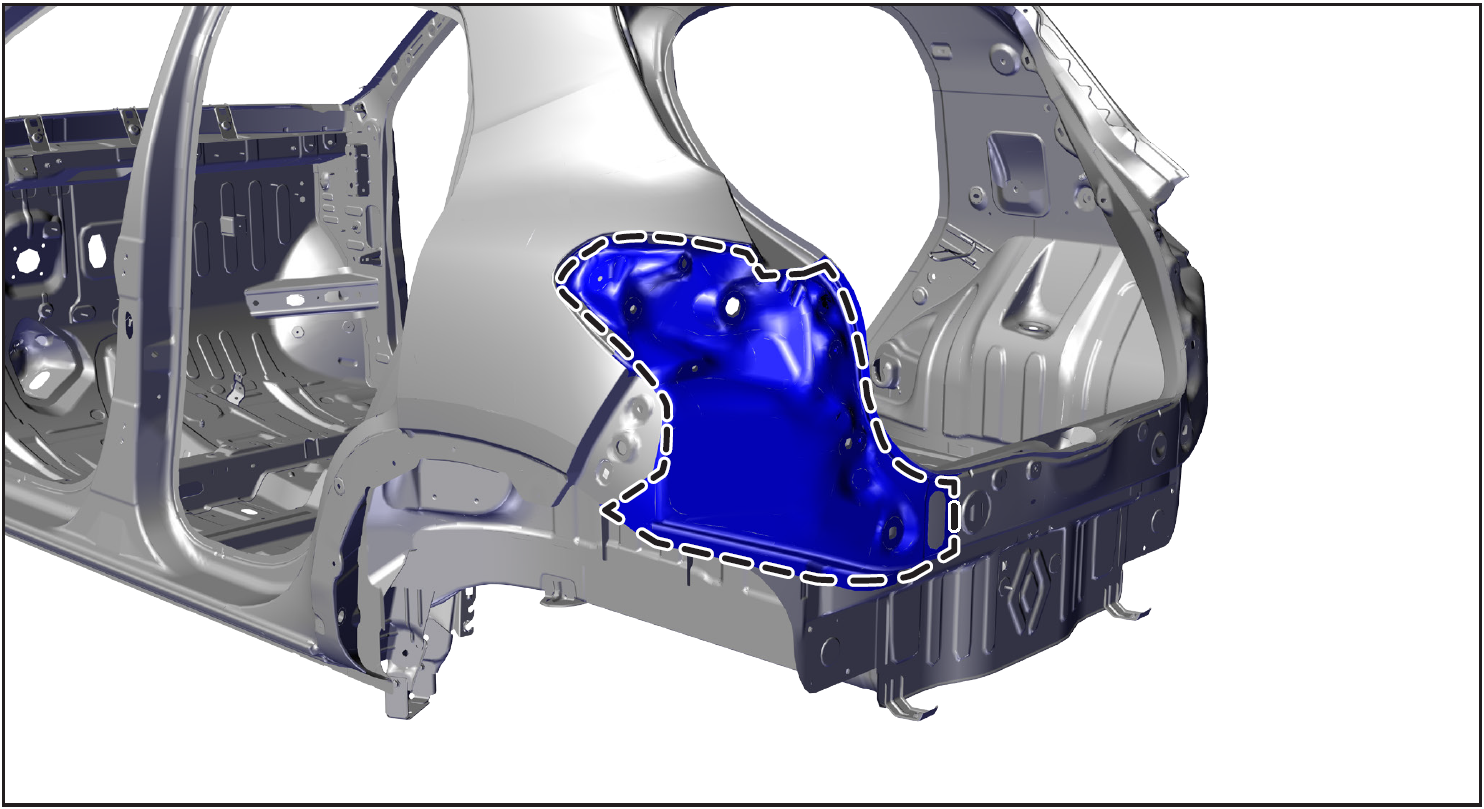

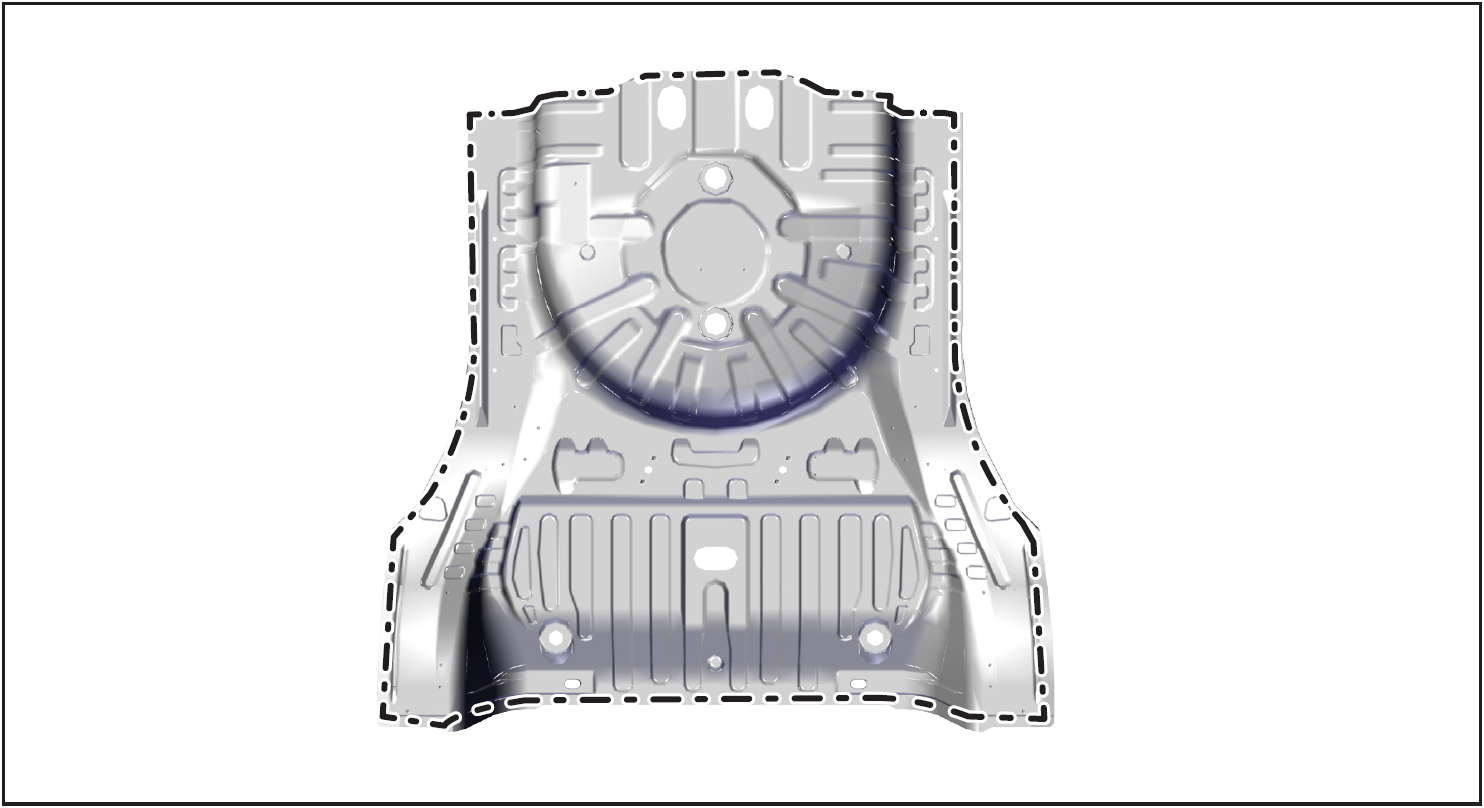

前轮罩总成

前轮罩总成的更换

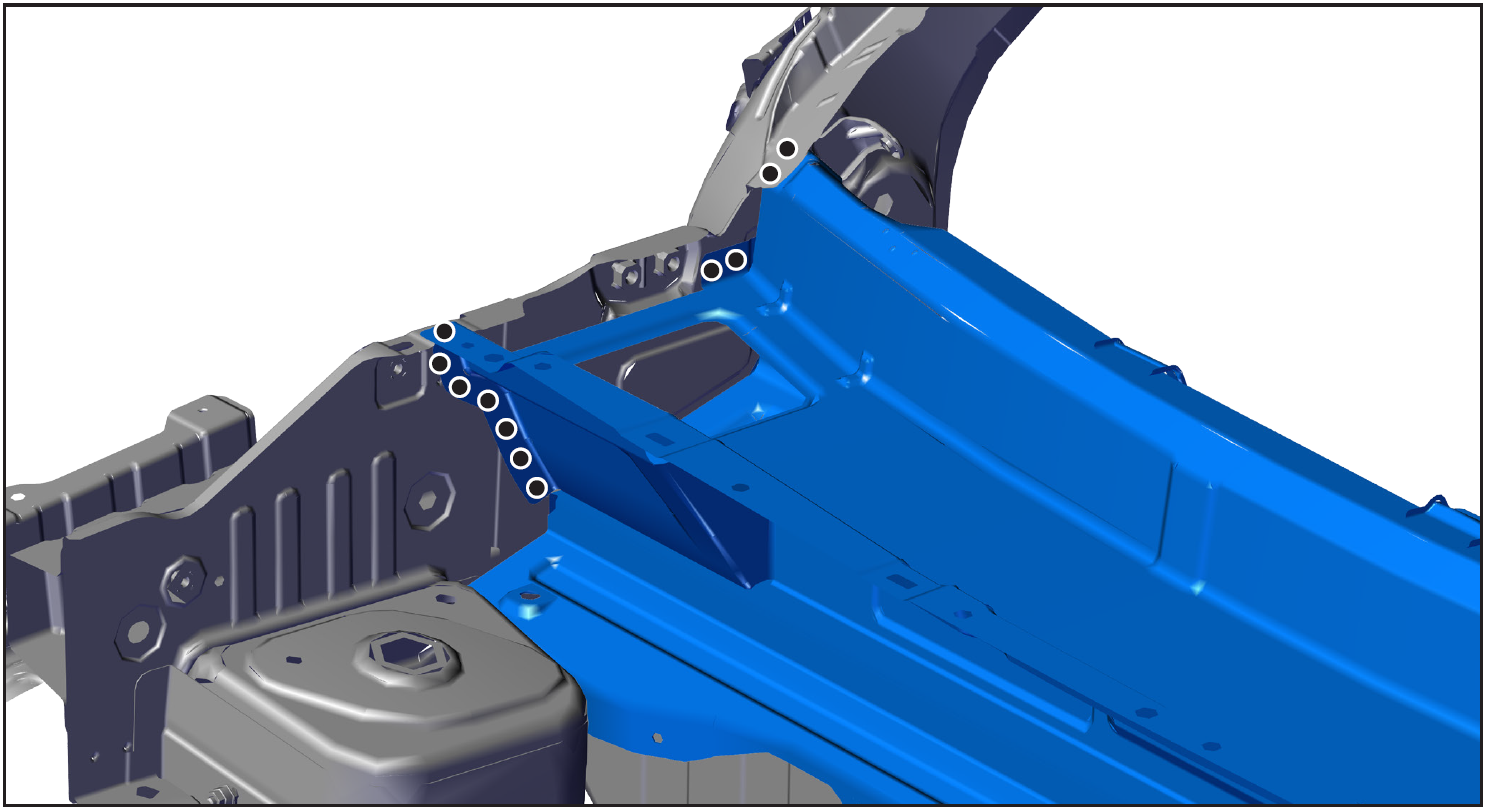

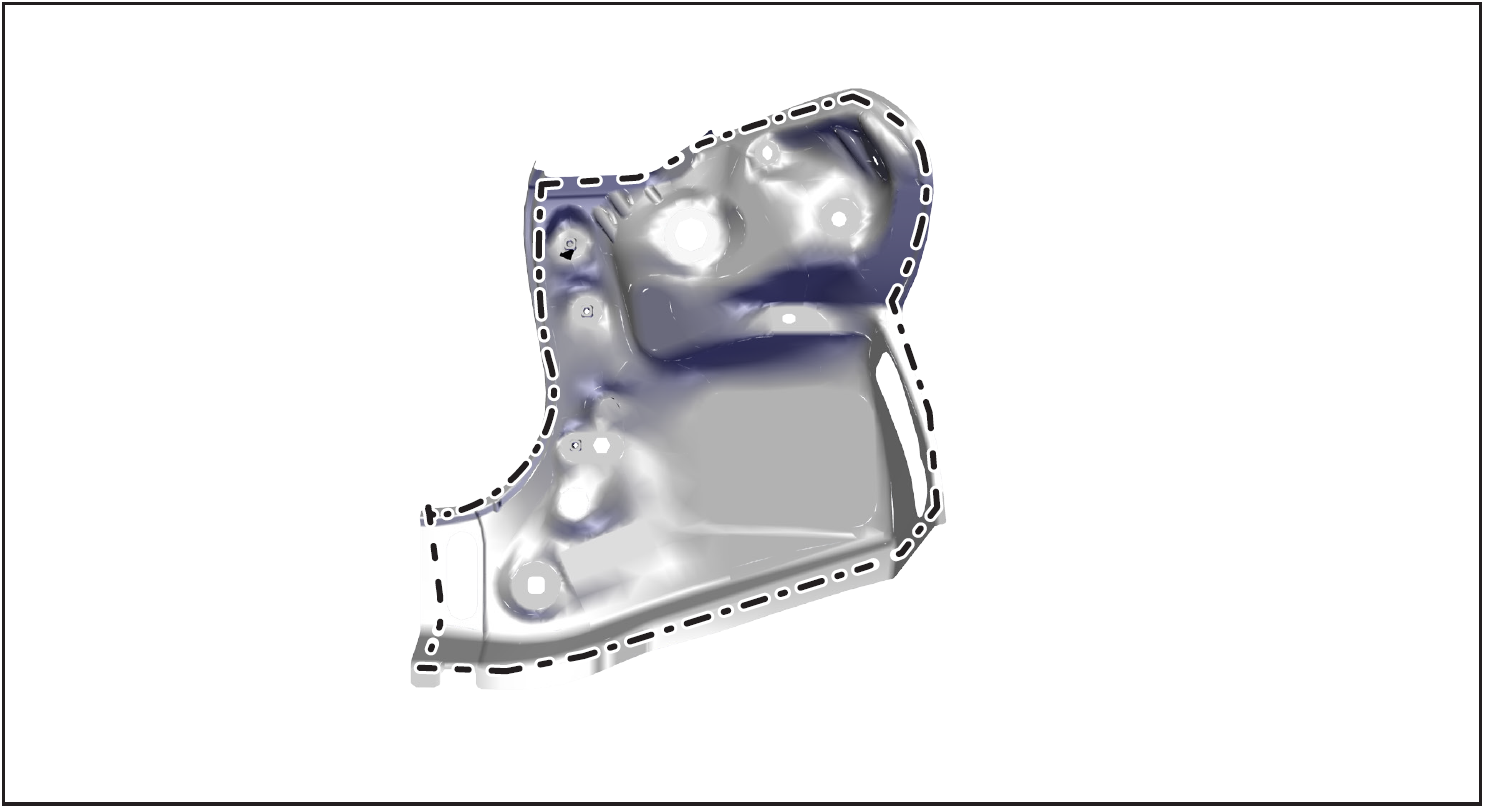

1- 更换的零件及备件

- 备件:前轮罩总成①。

2- 分离焊点

- 按照相关工艺拆卸翼子板安装梁焊合件。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下前轮罩总成。

3- 车身准备

- 如图所示,将车身钣金与前轮罩总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将前轮罩总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

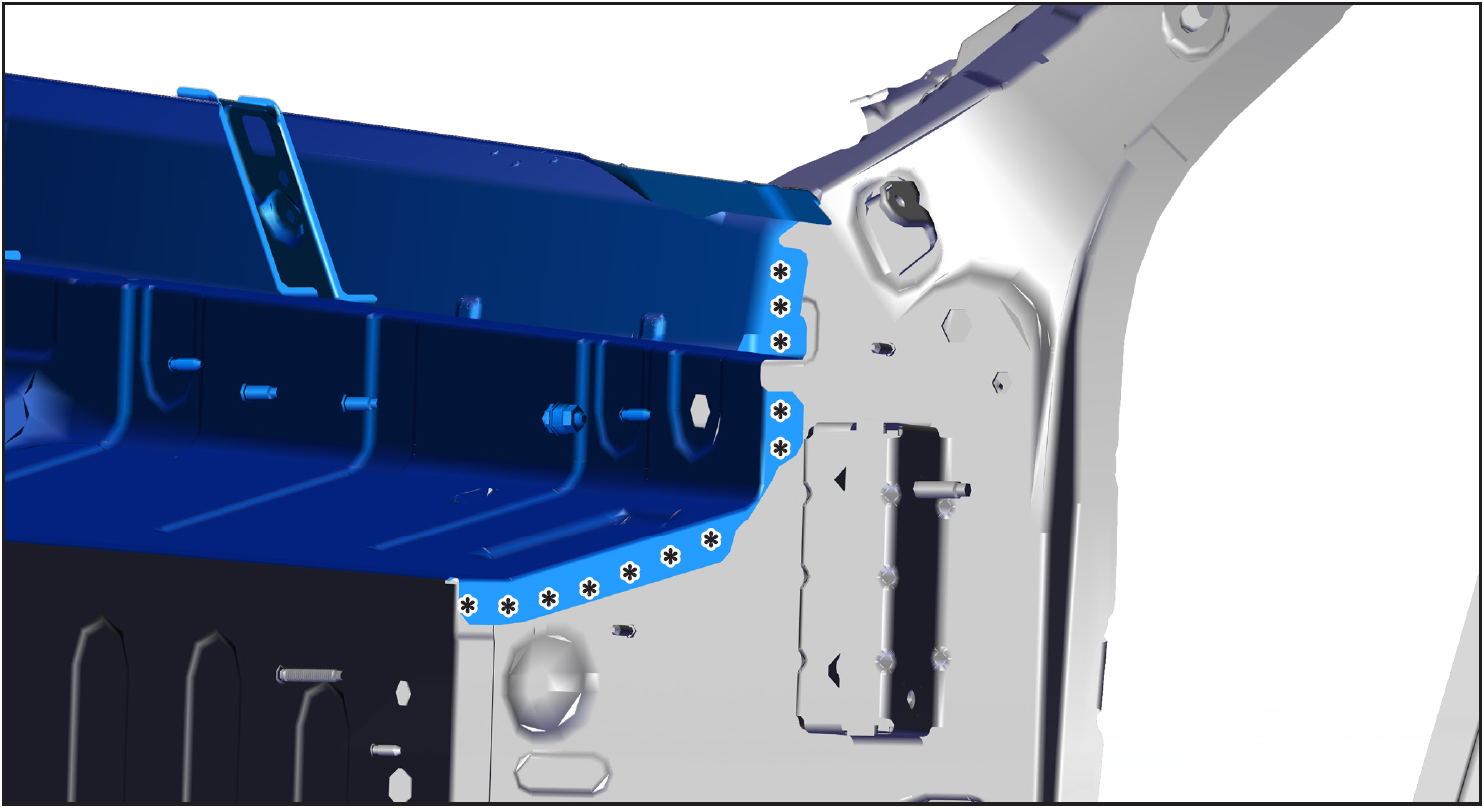

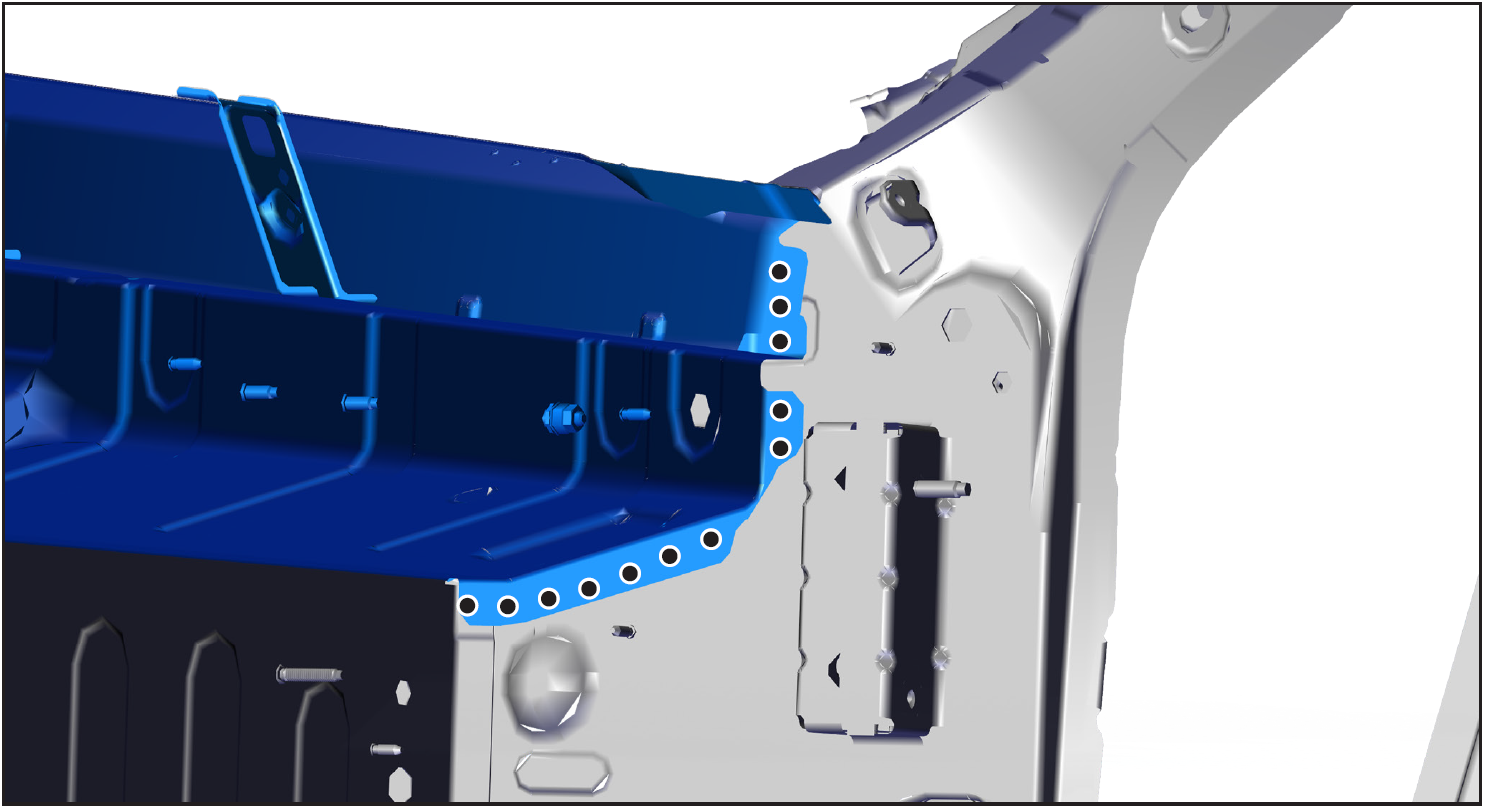

5- 焊接

- 将前轮罩总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。前轮罩总成

- 按照相关工艺安装翼子板安装梁焊合件。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

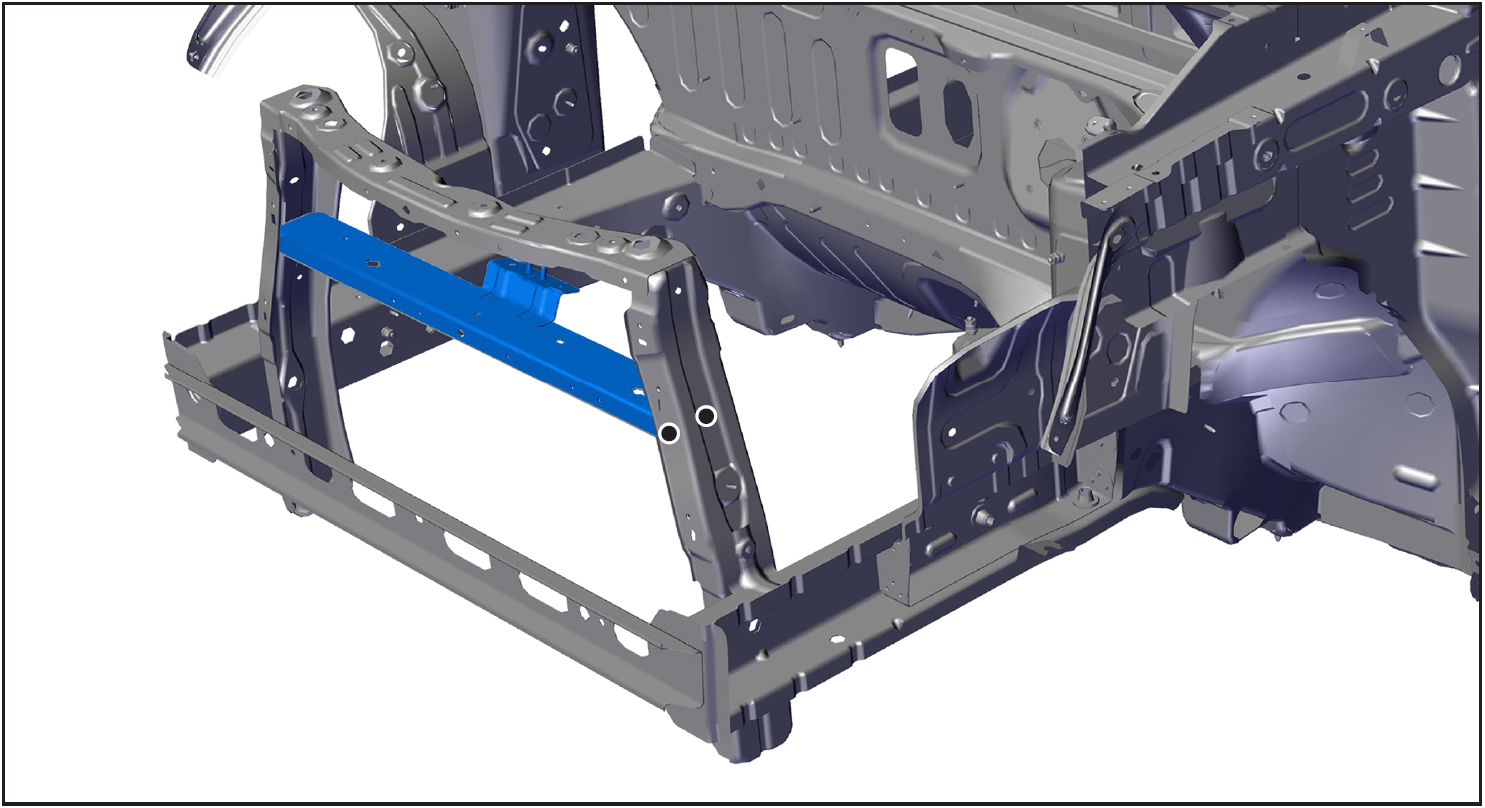

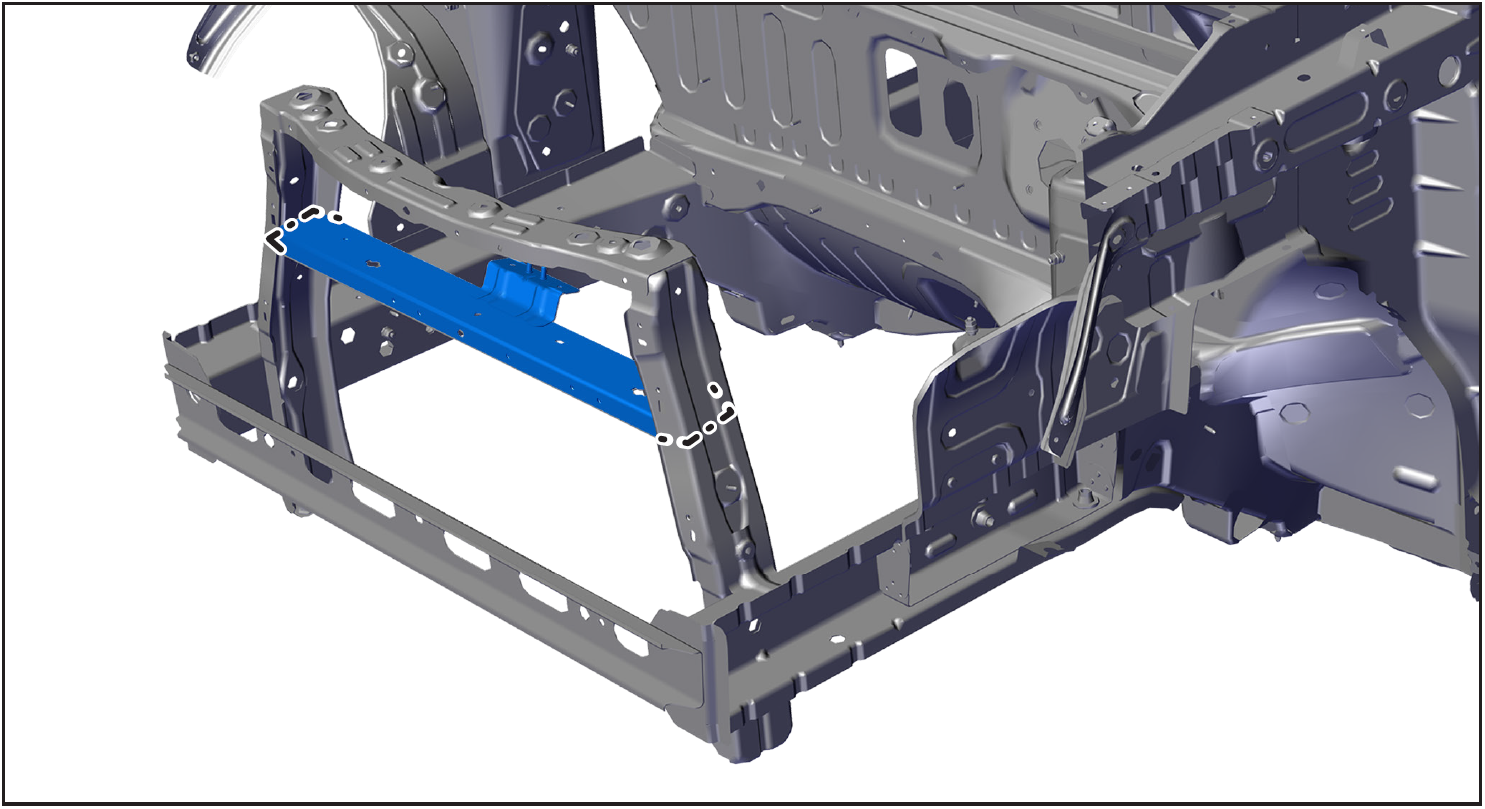

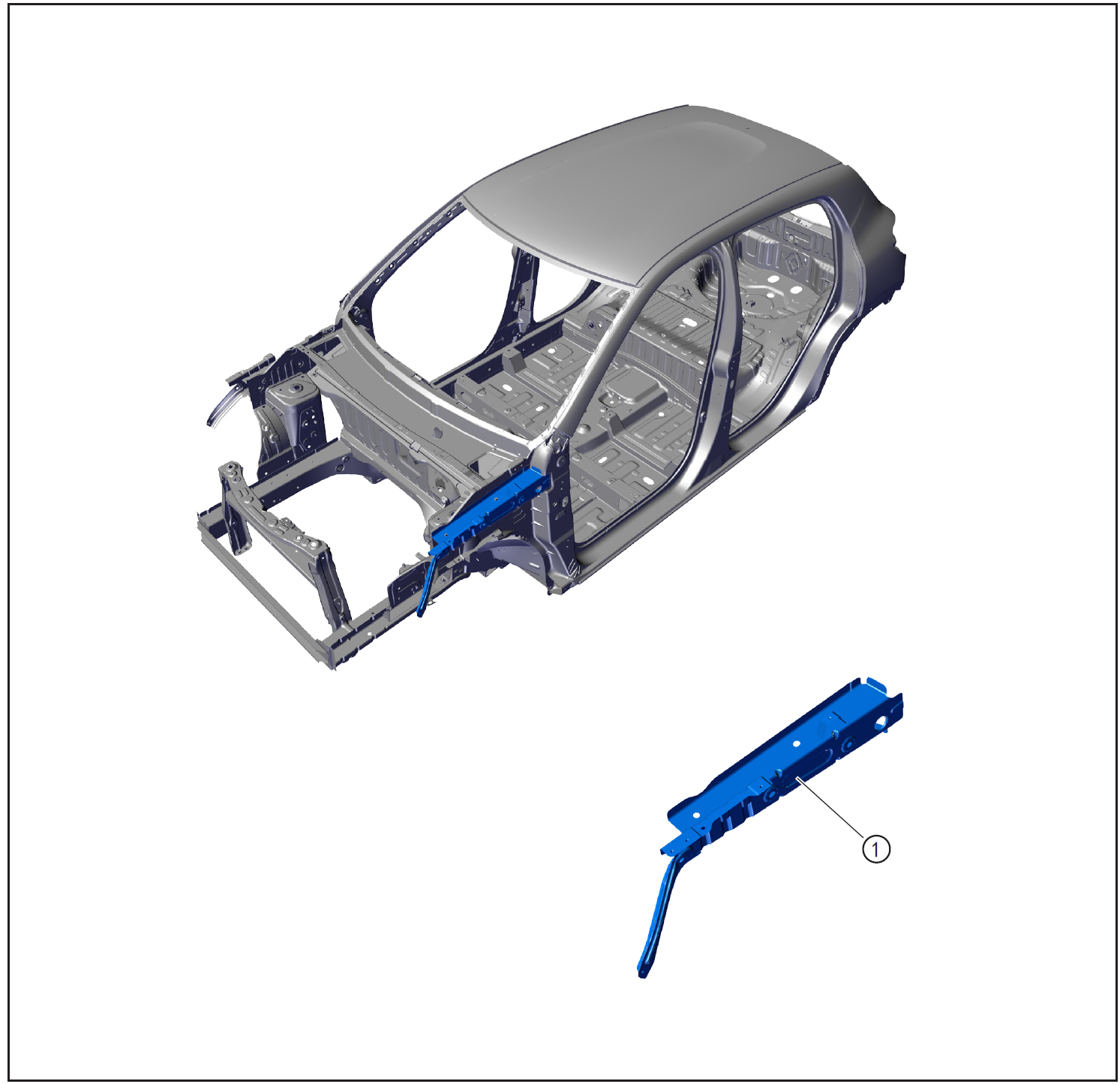

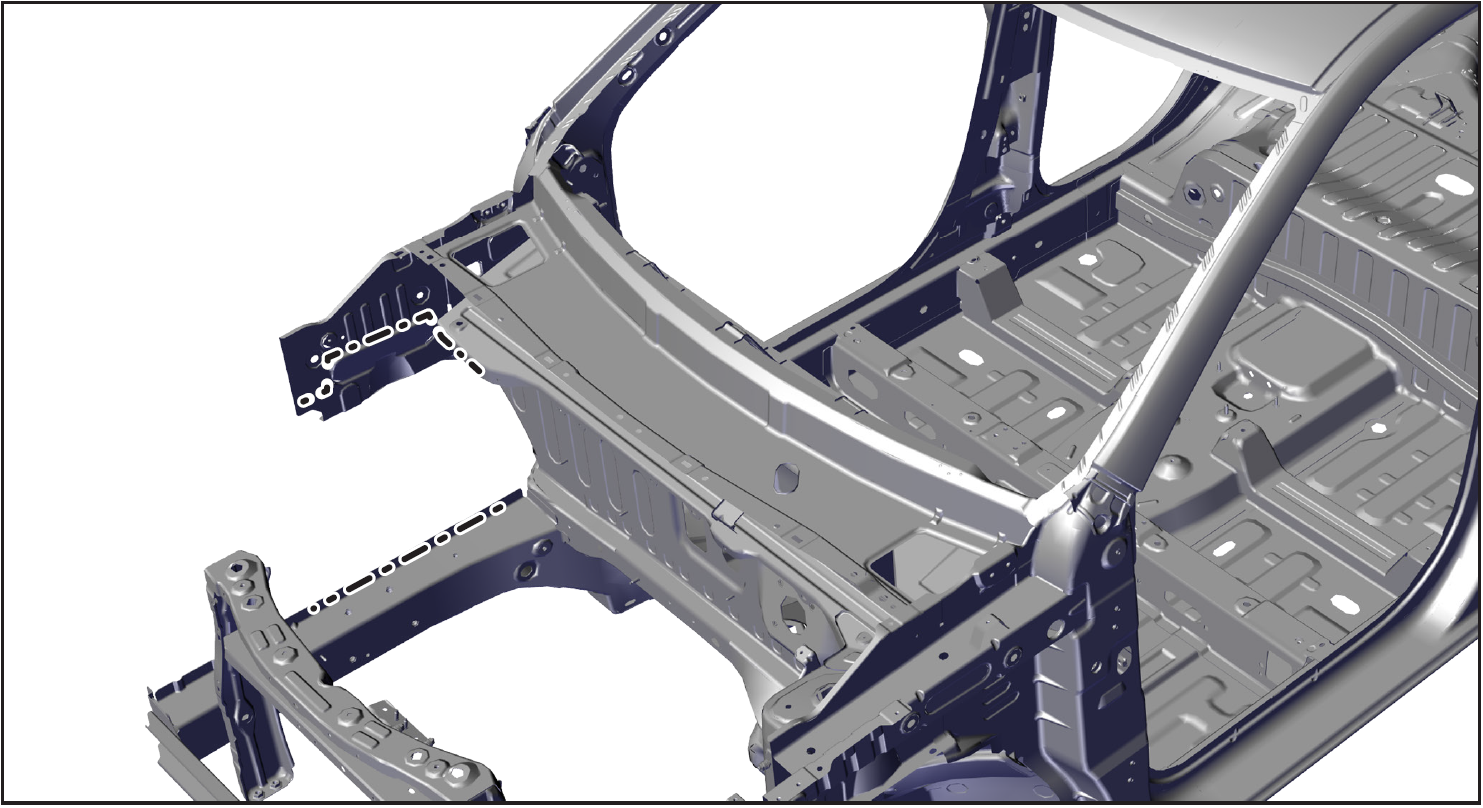

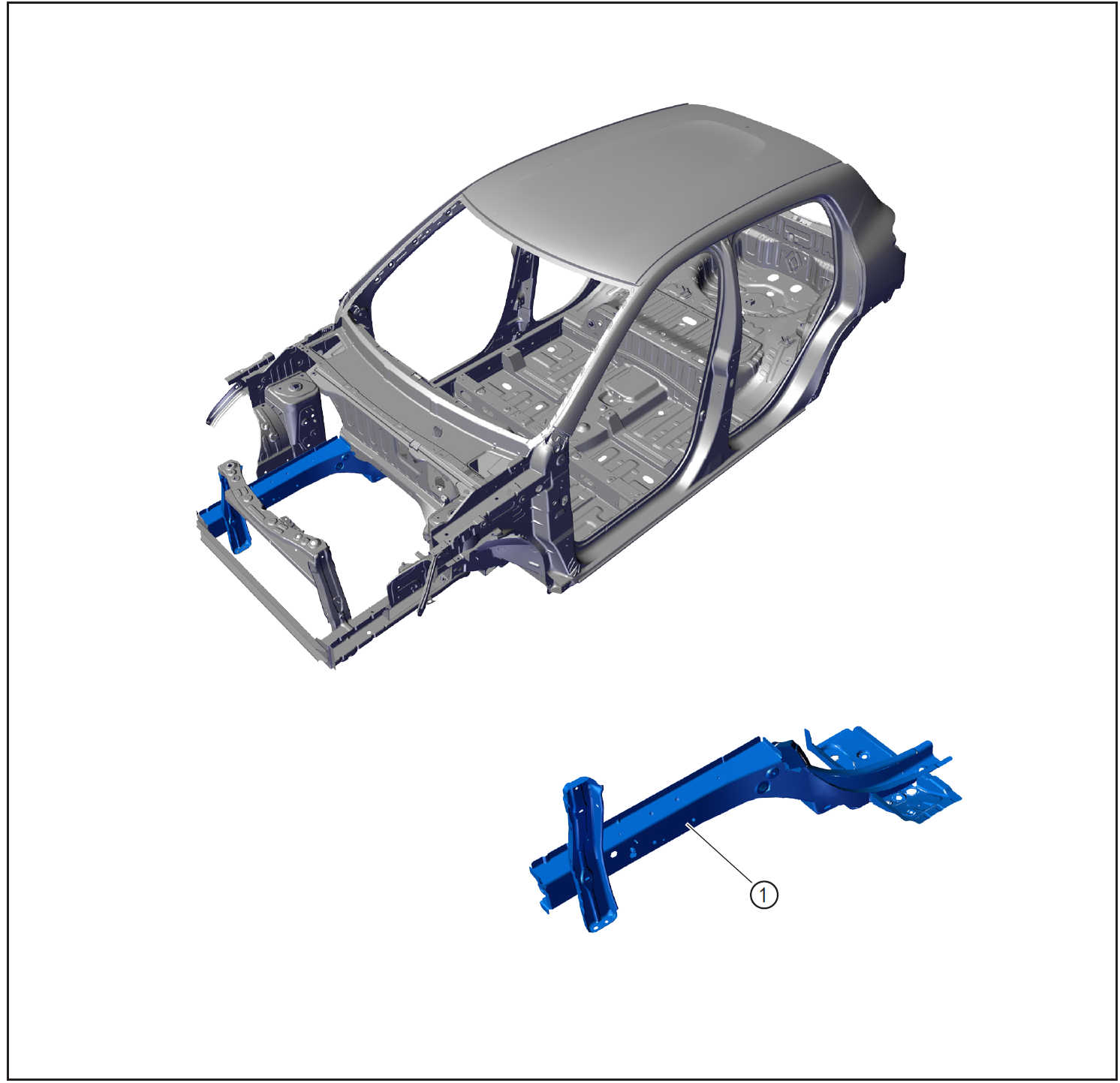

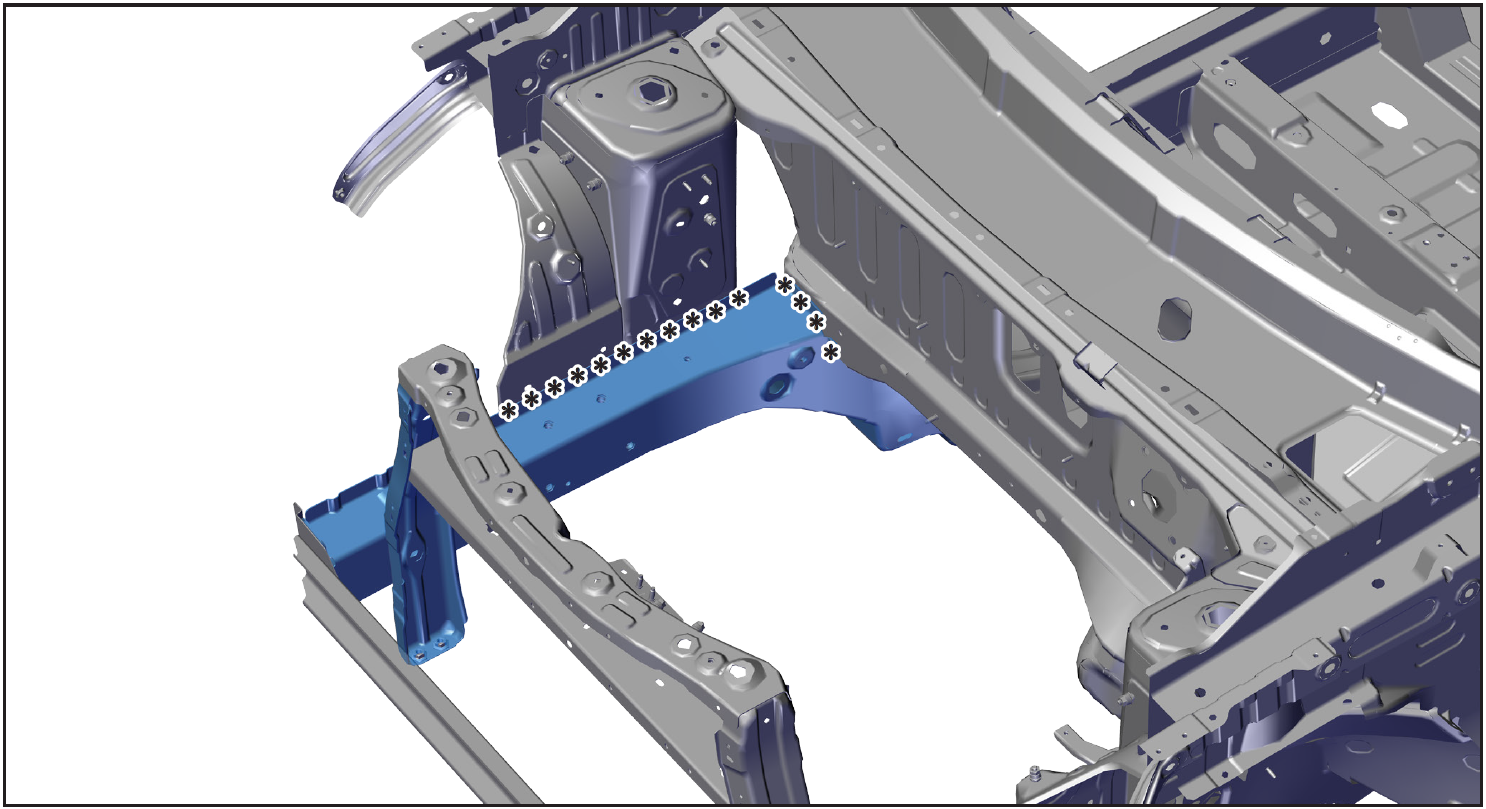

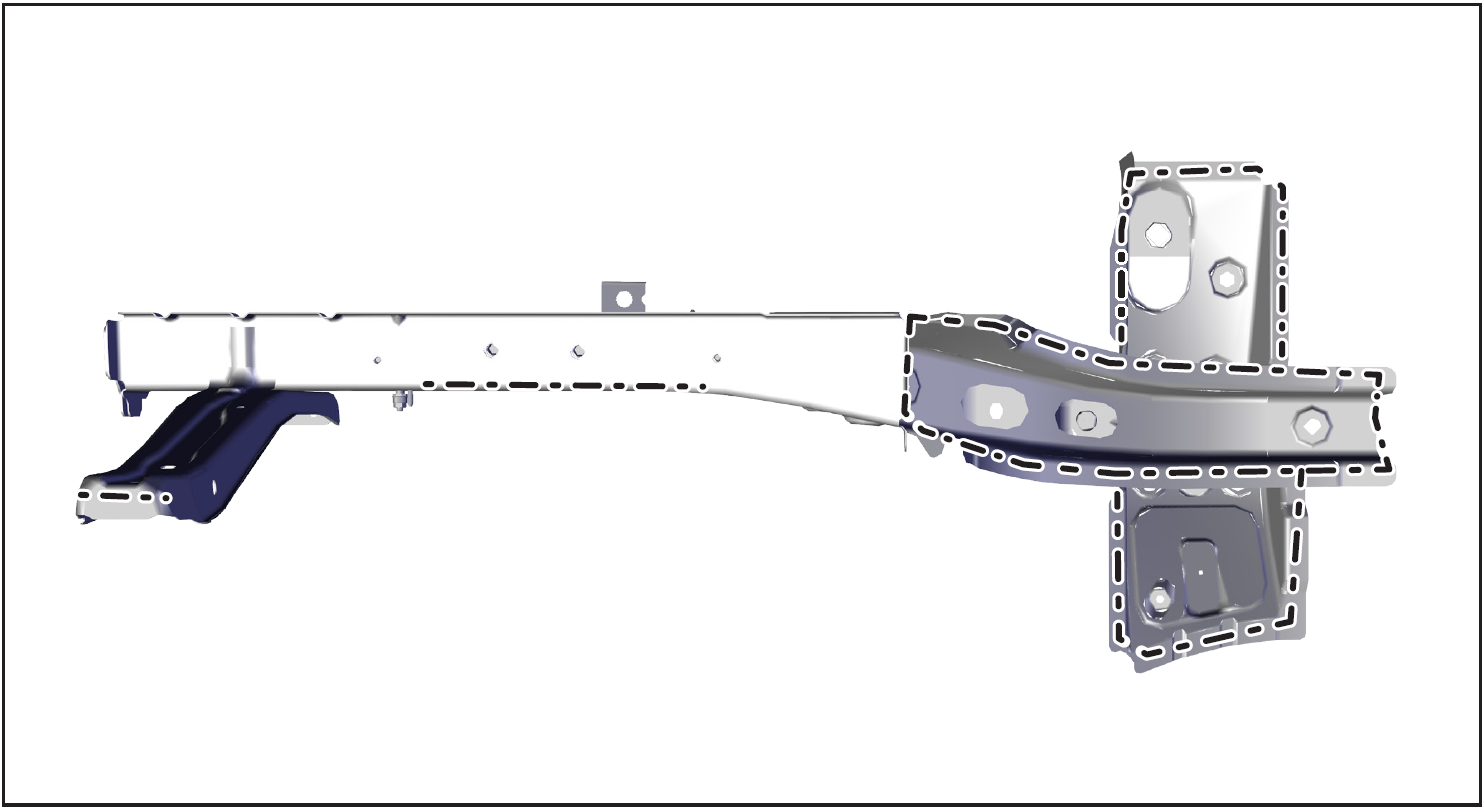

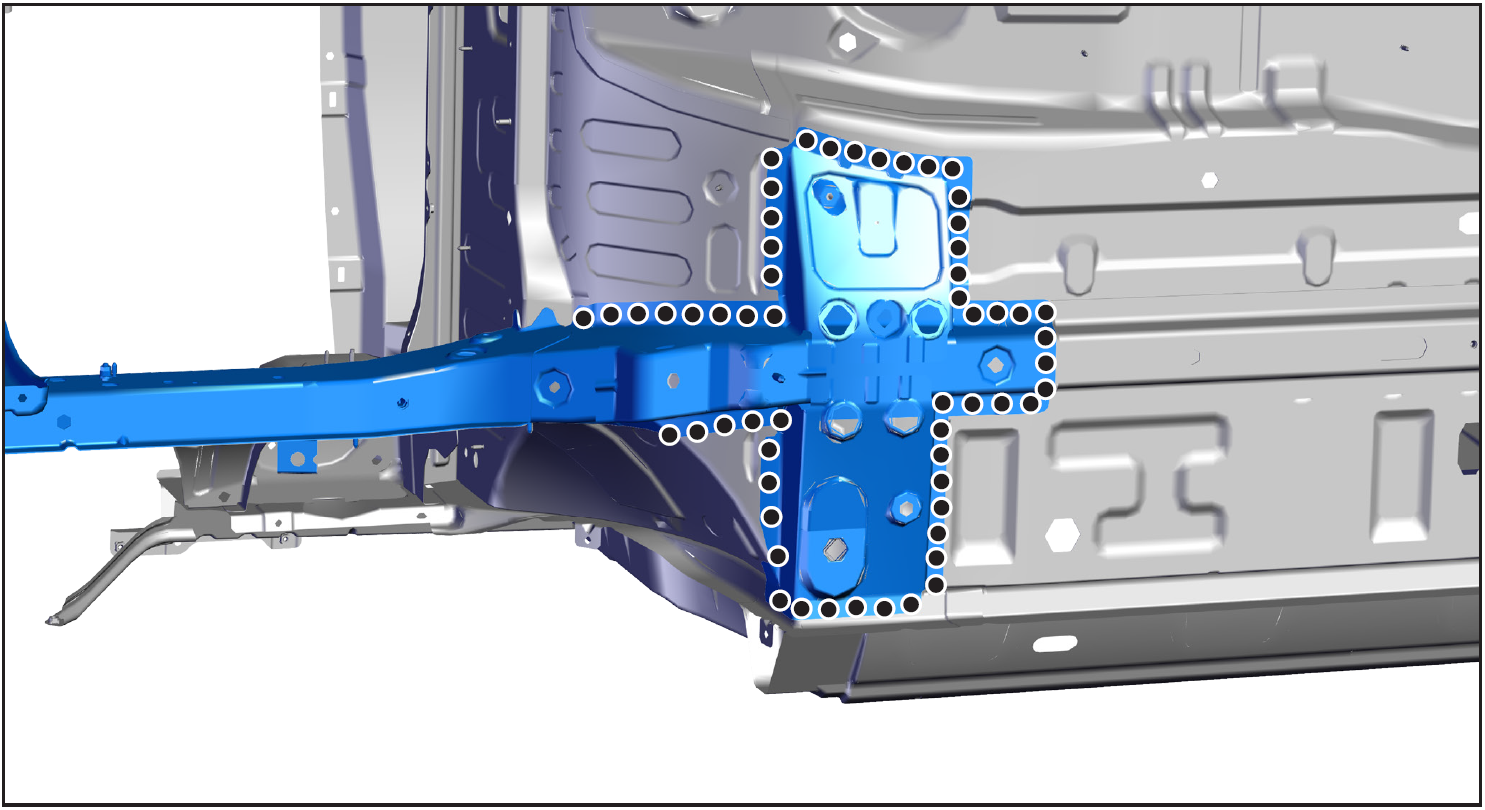

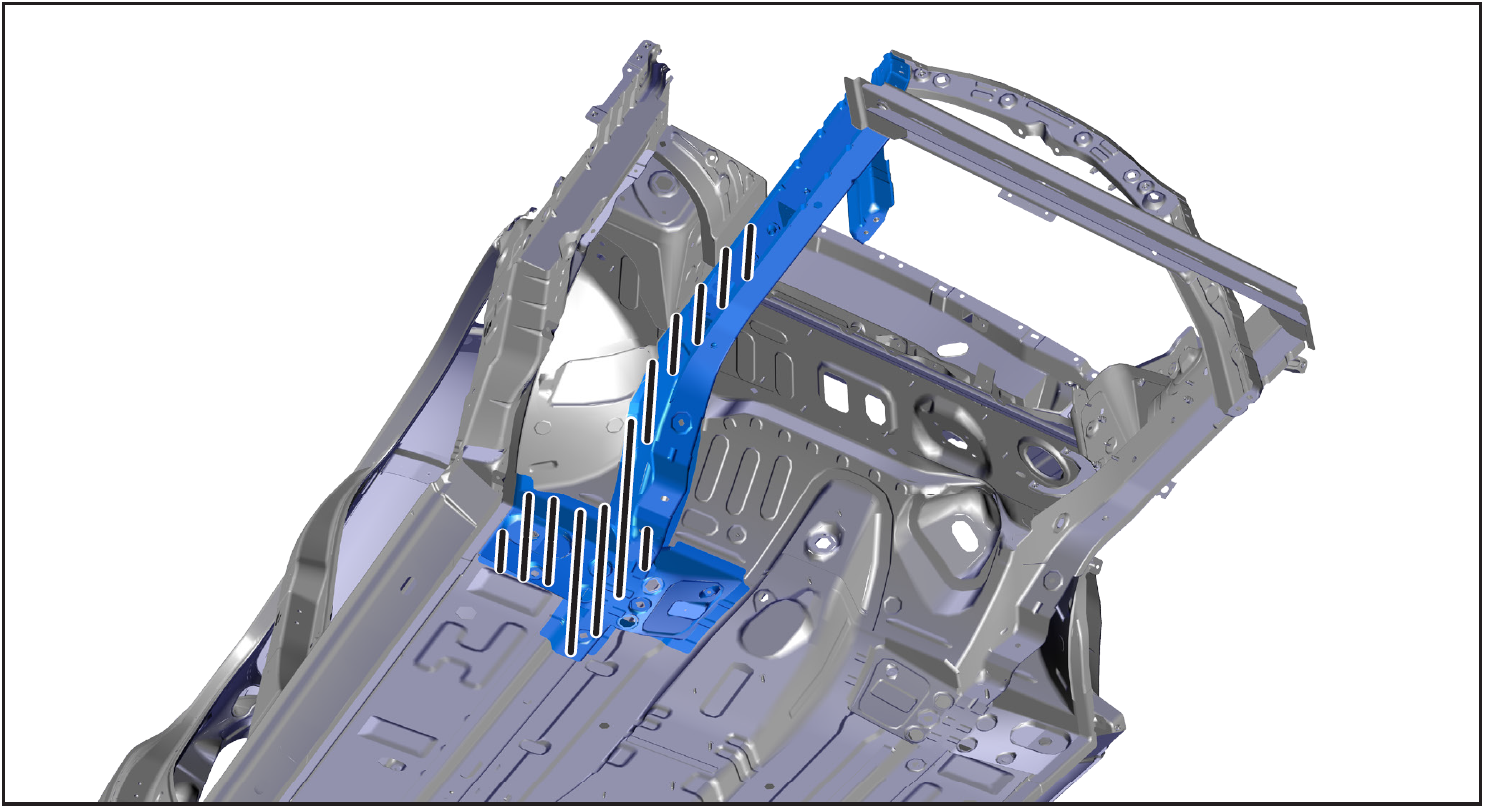

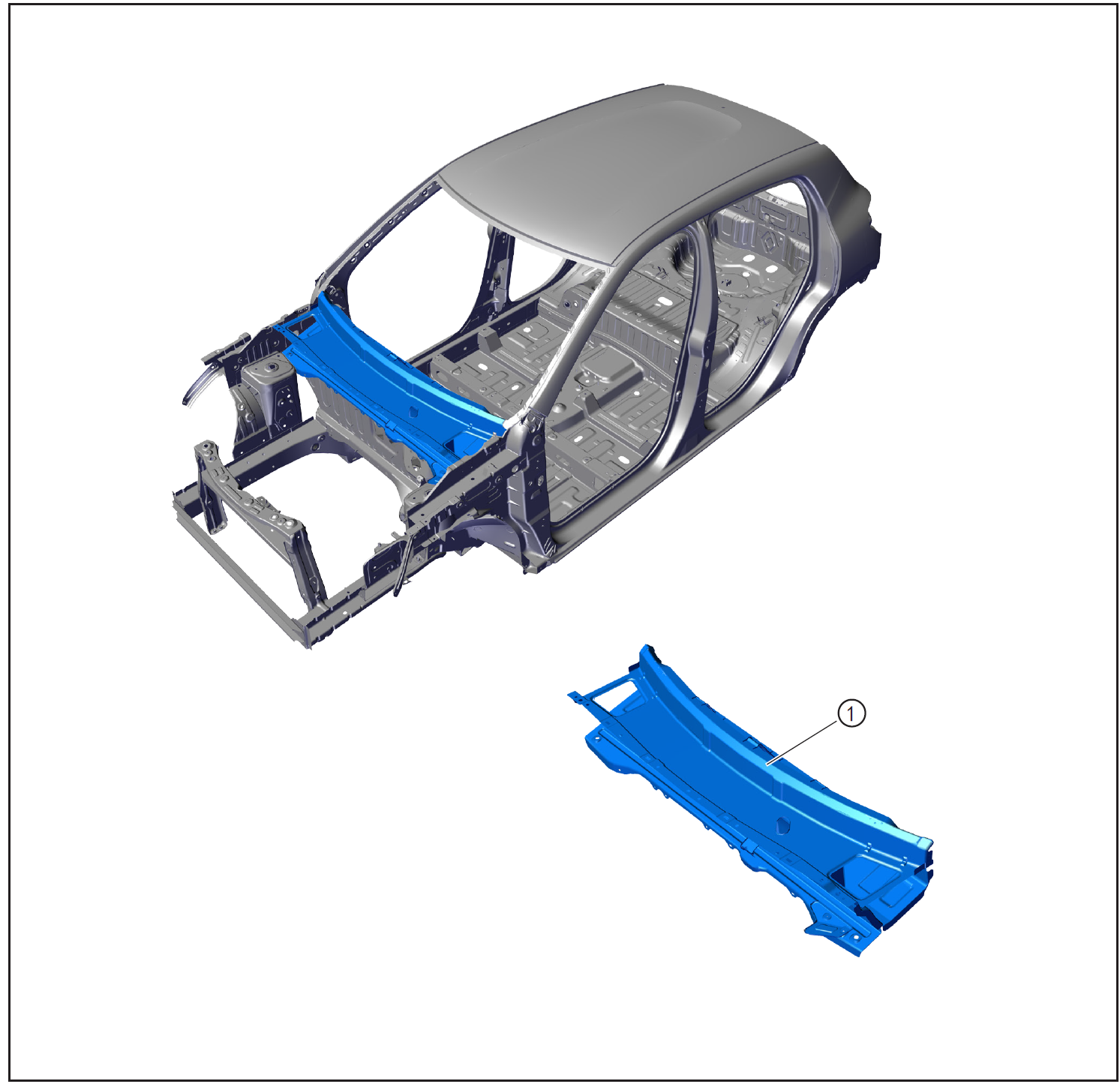

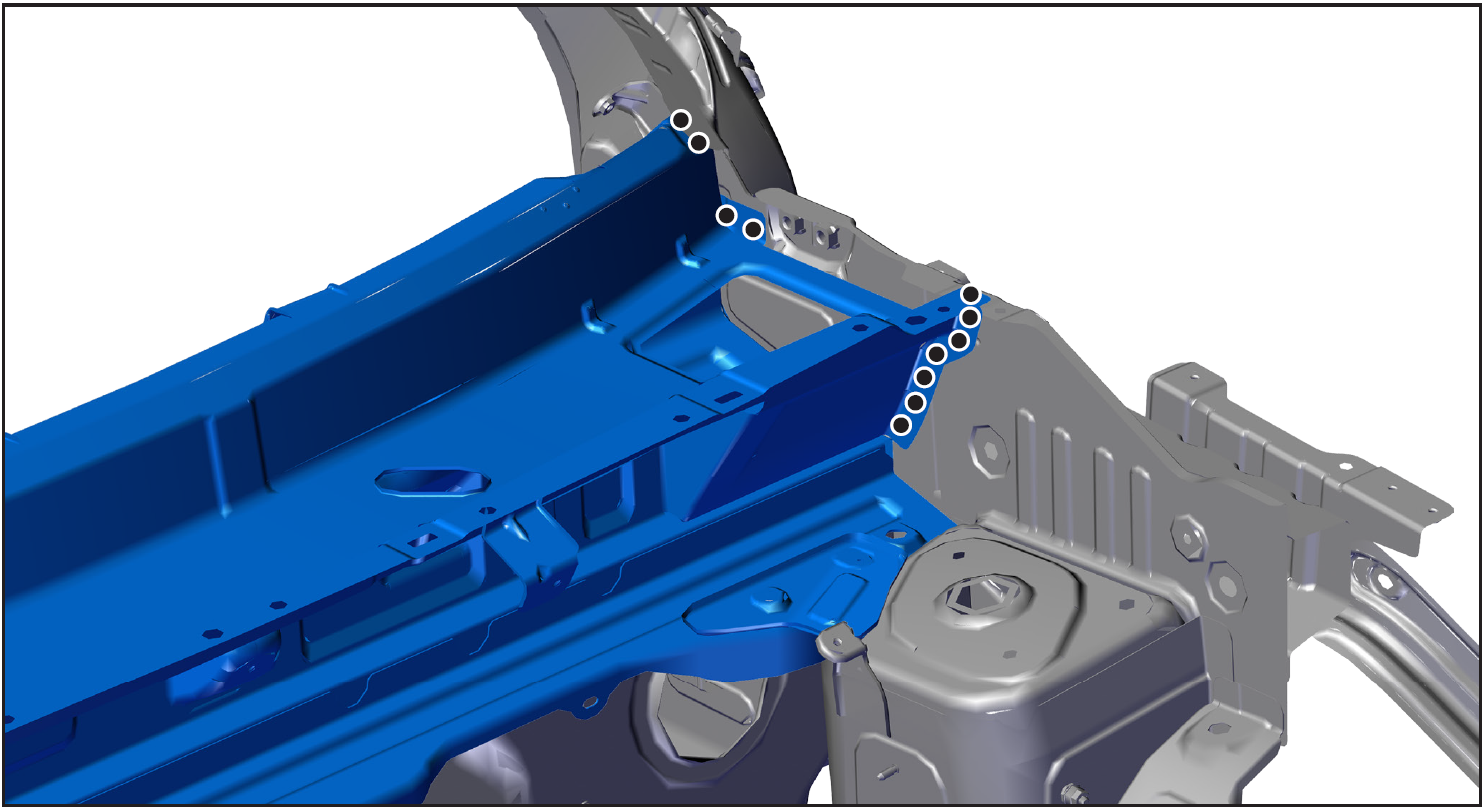

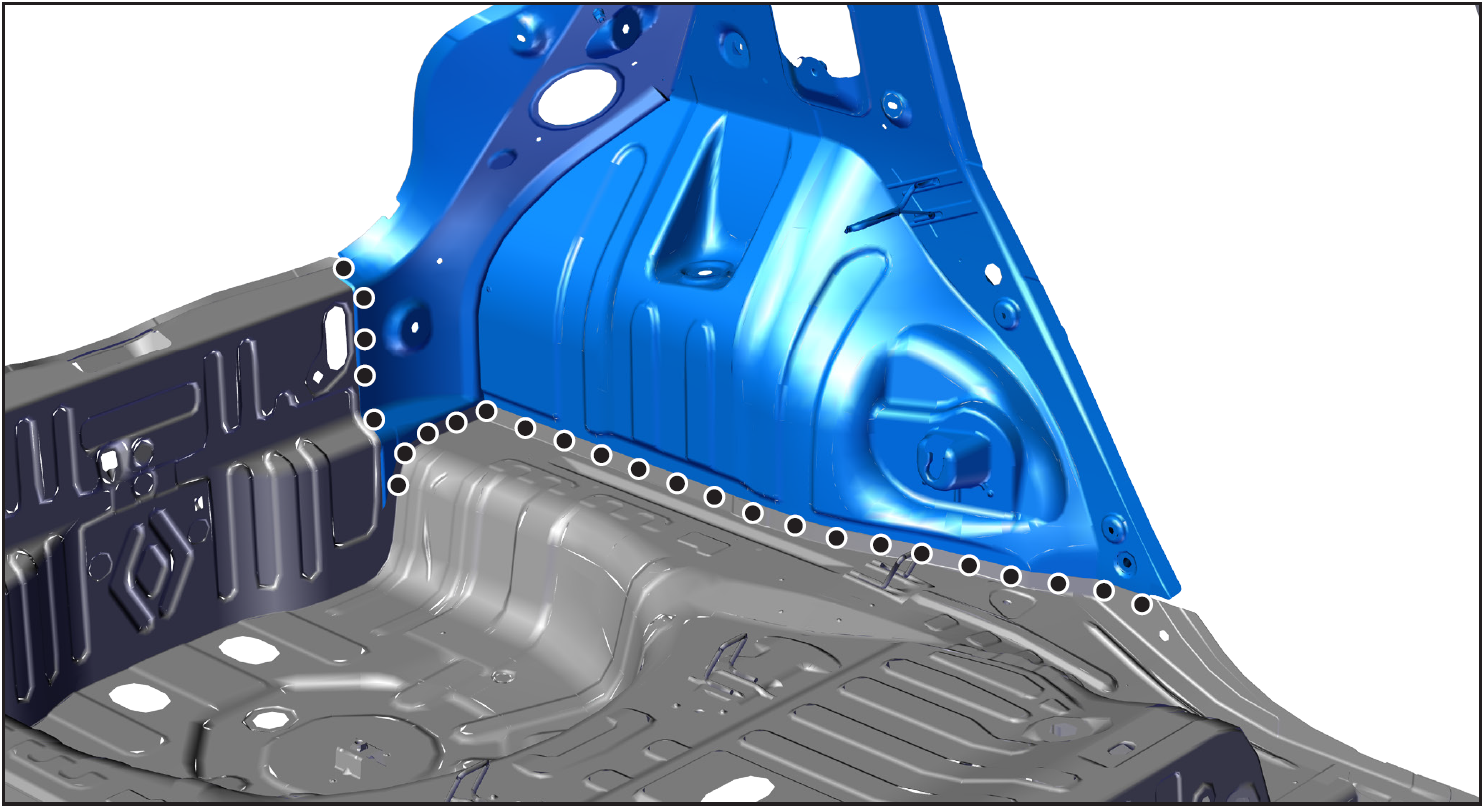

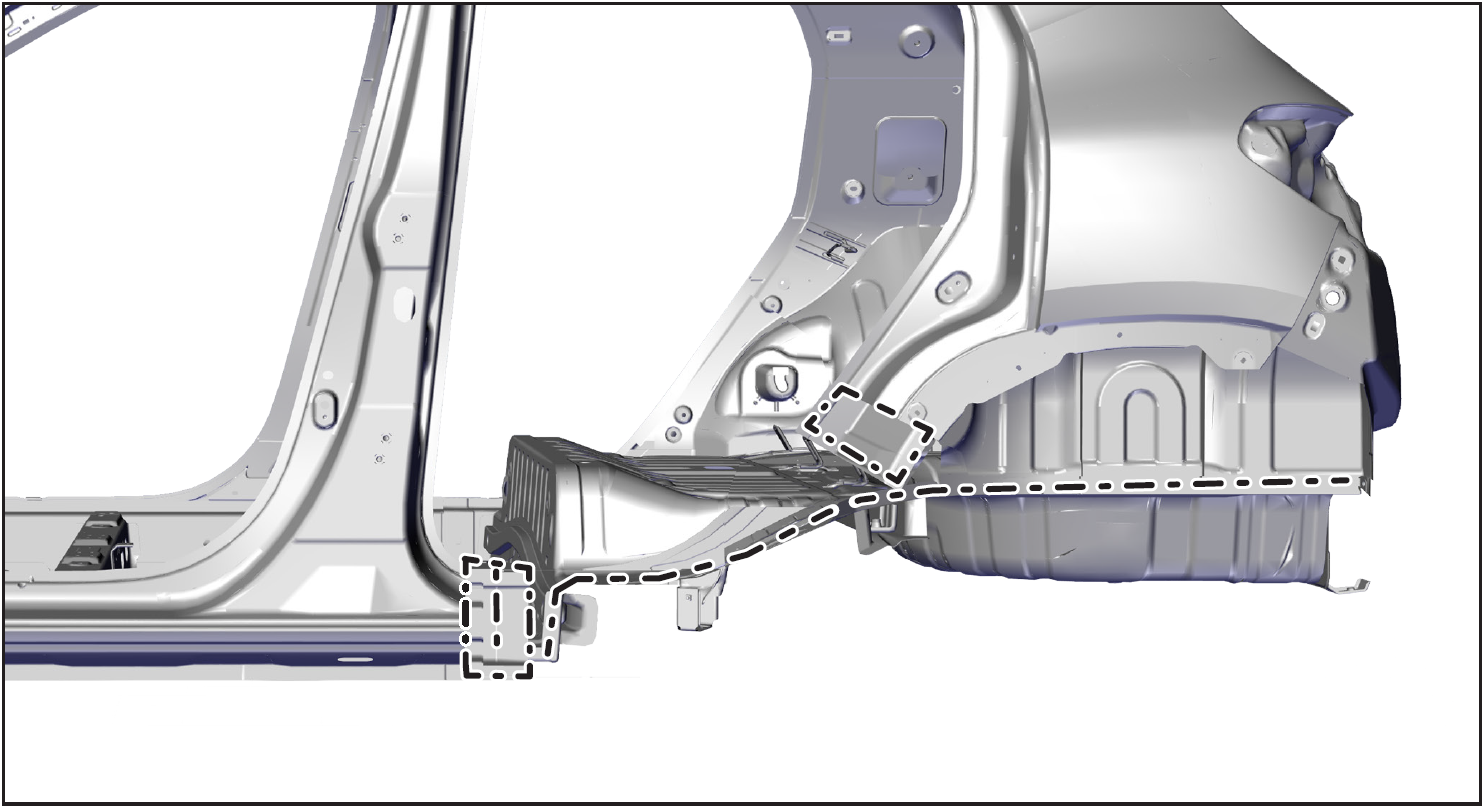

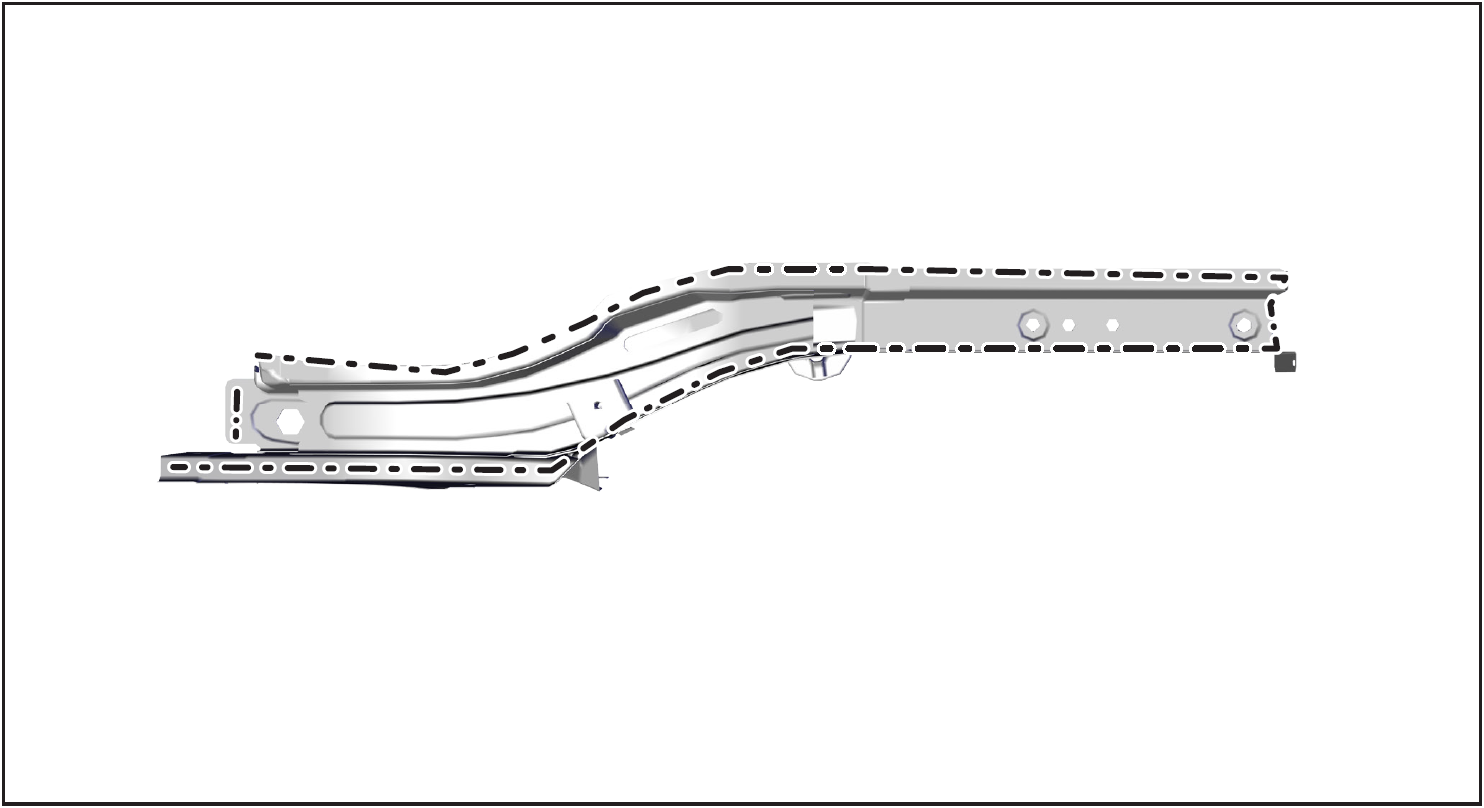

前纵梁总成

前纵梁总成的更换

1- 更换的零件及备件

- 备件:前纵梁总成①。

2- 分离焊点

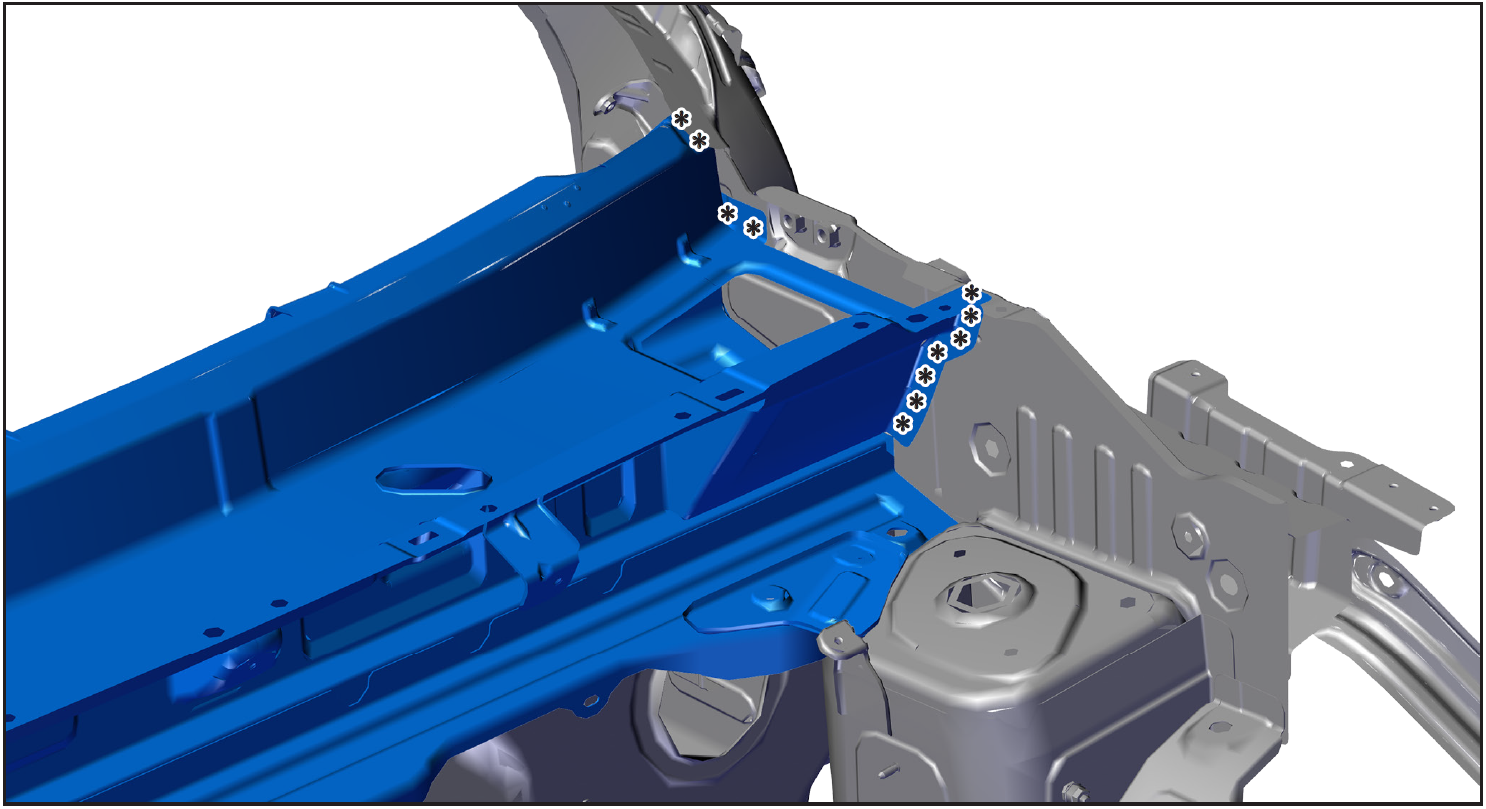

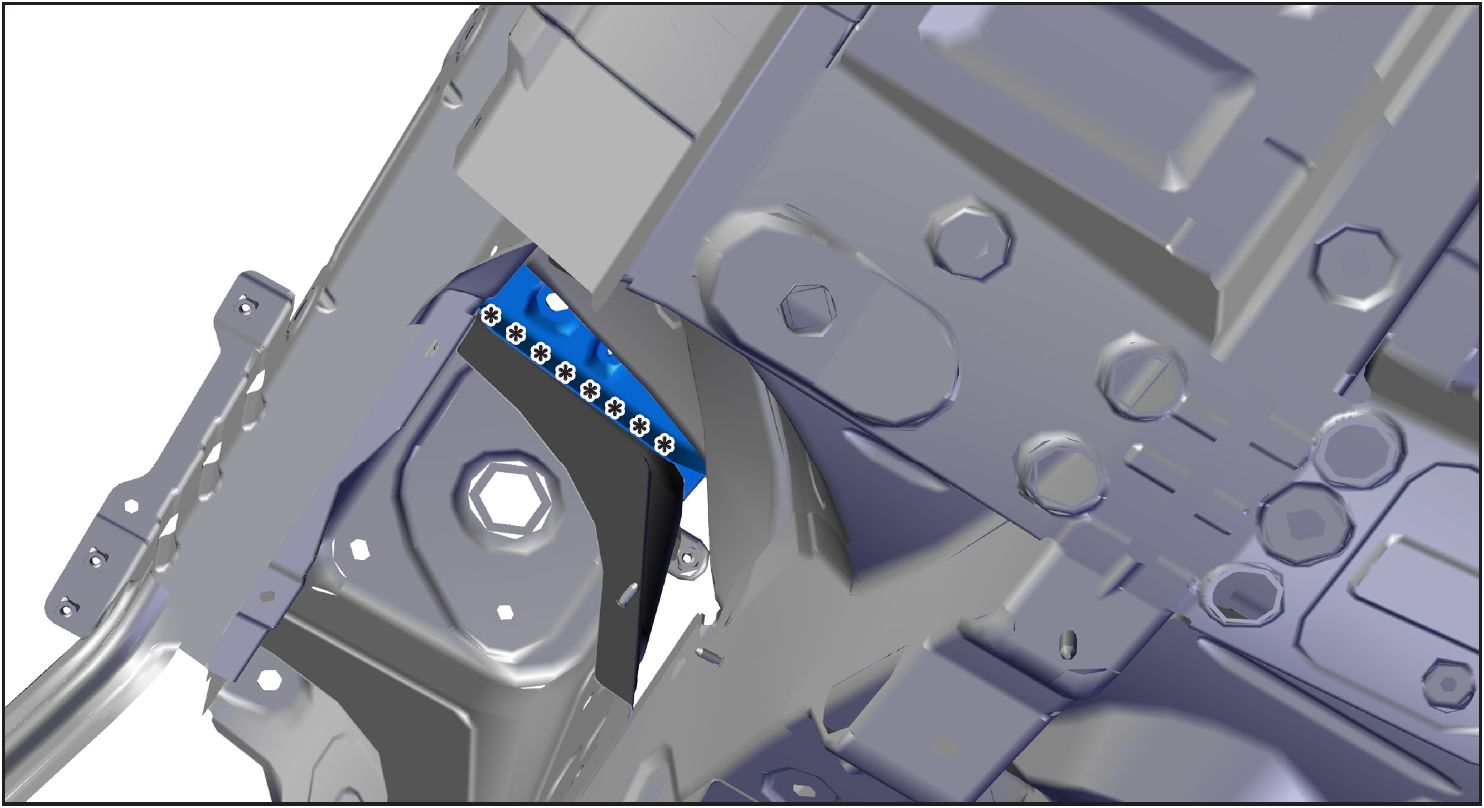

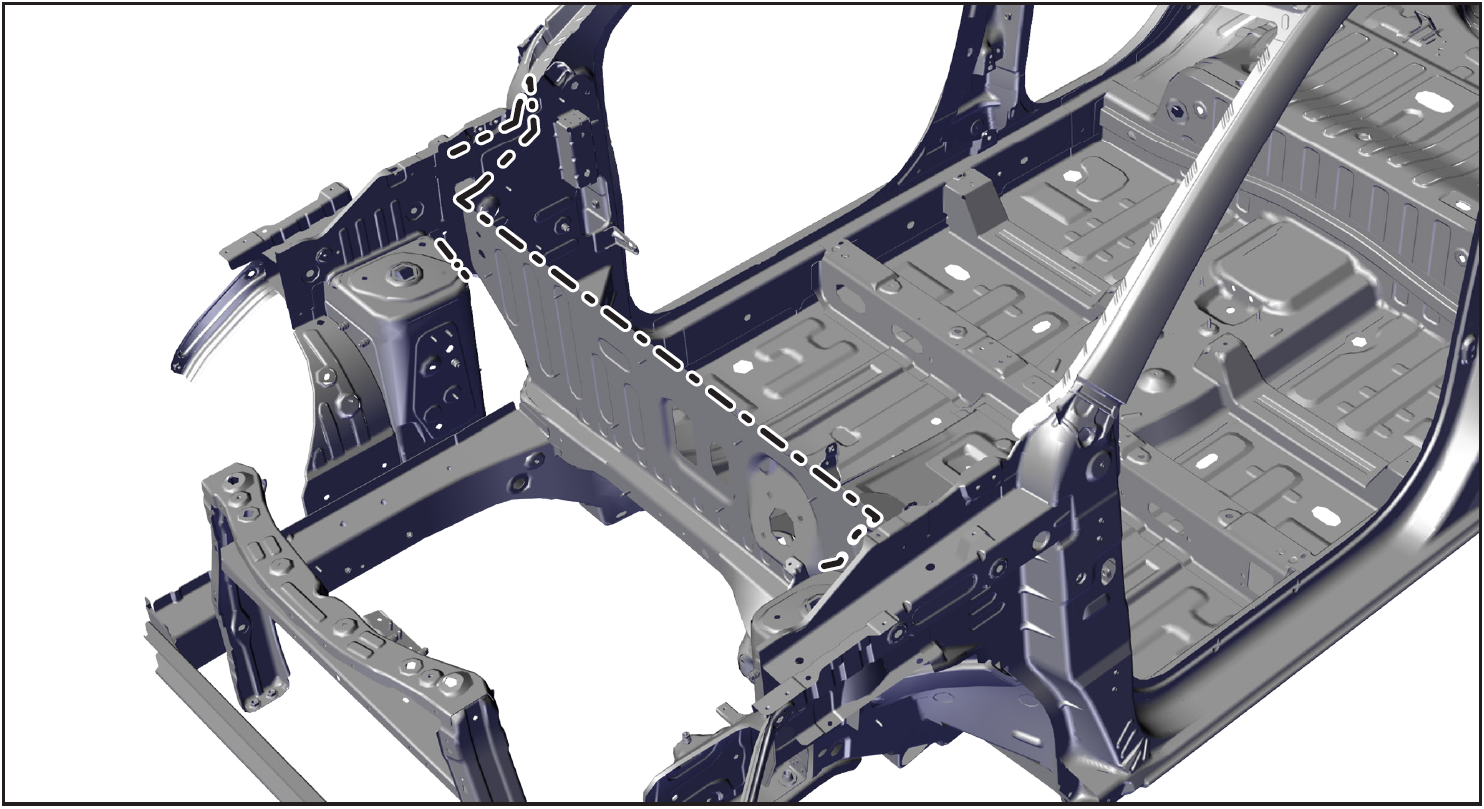

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下前纵梁总成。

3- 车身准备

- 如图所示,将车身钣金与前纵梁总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将前纵梁总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

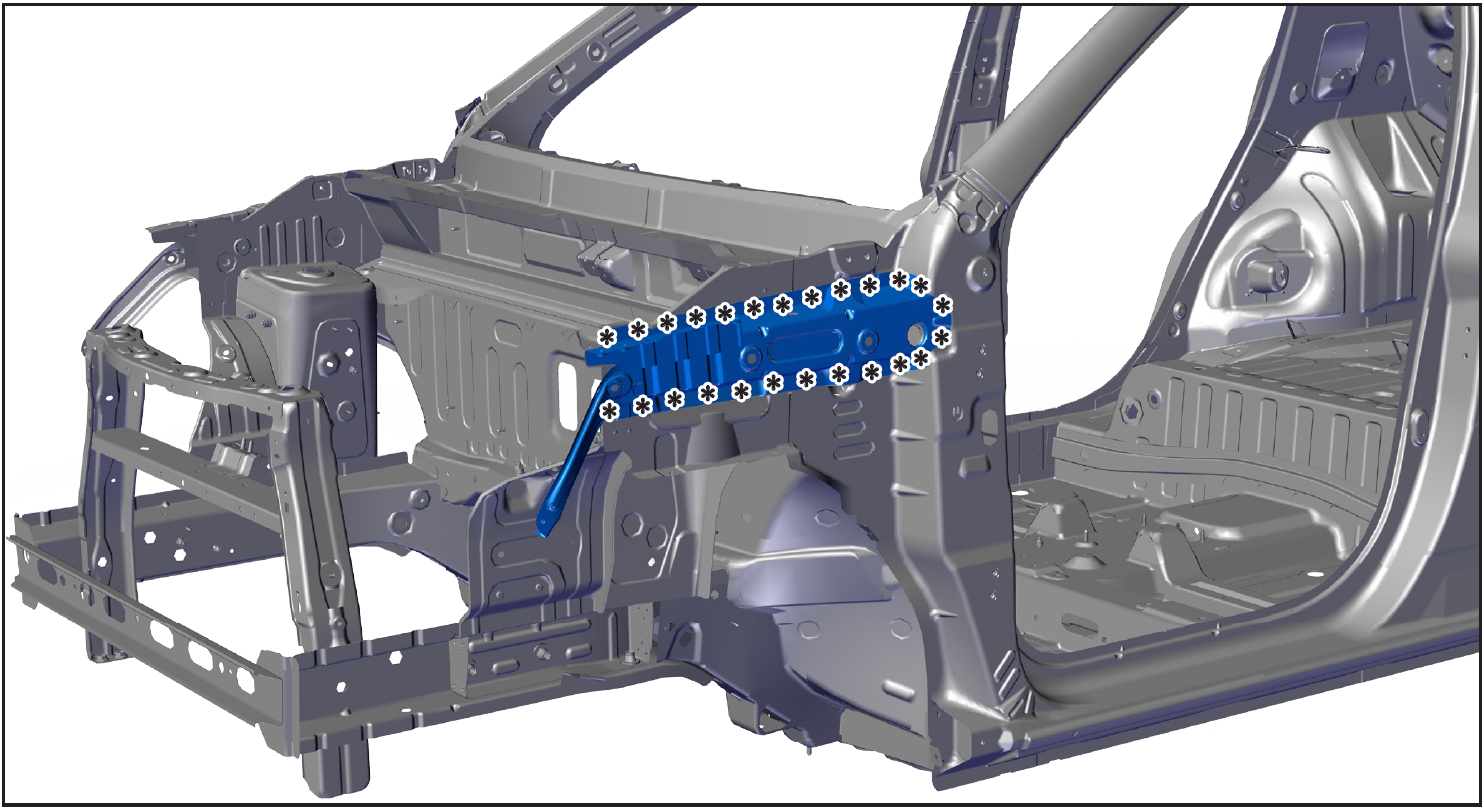

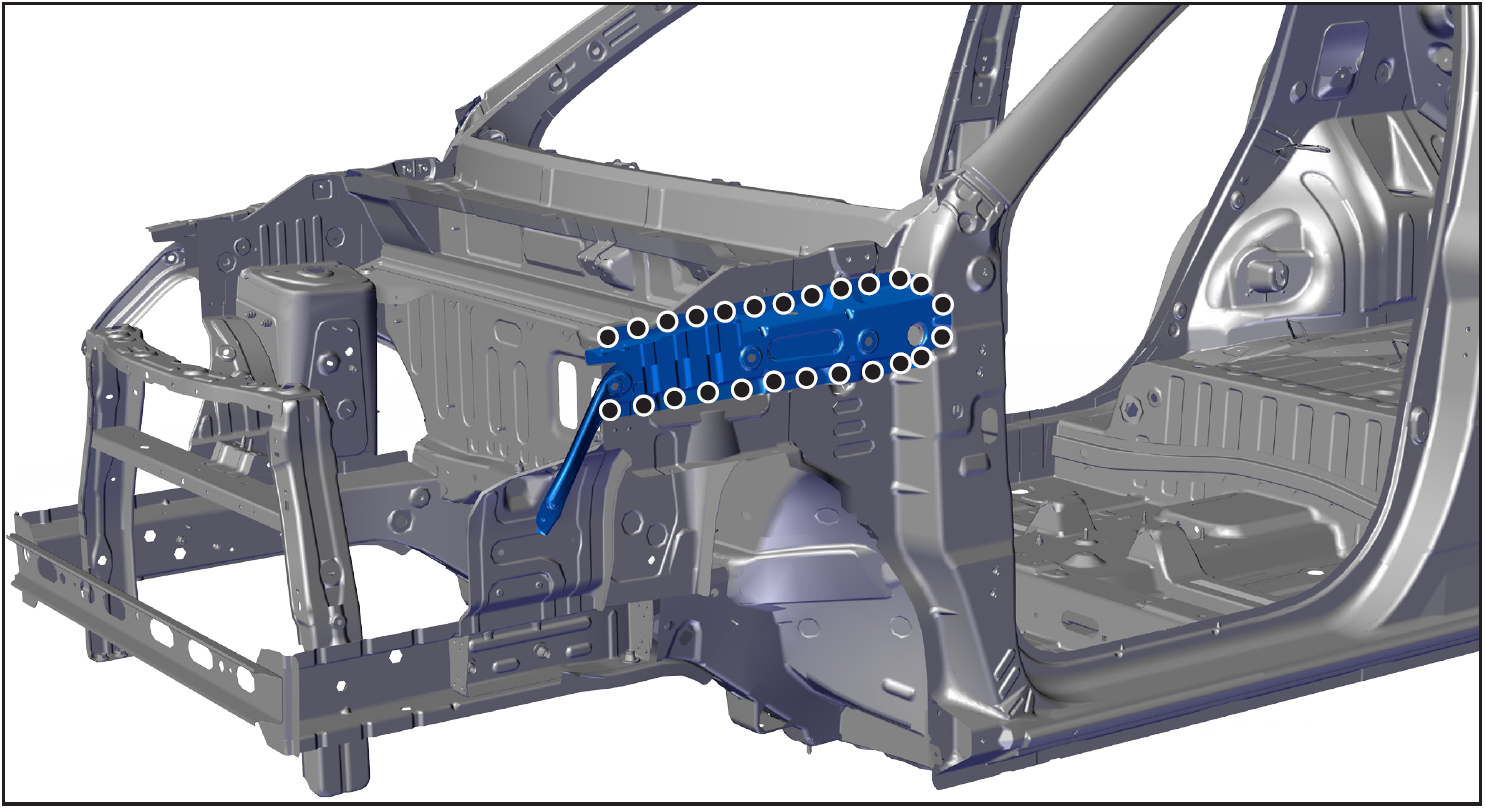

5- 焊接

- 将前纵梁总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

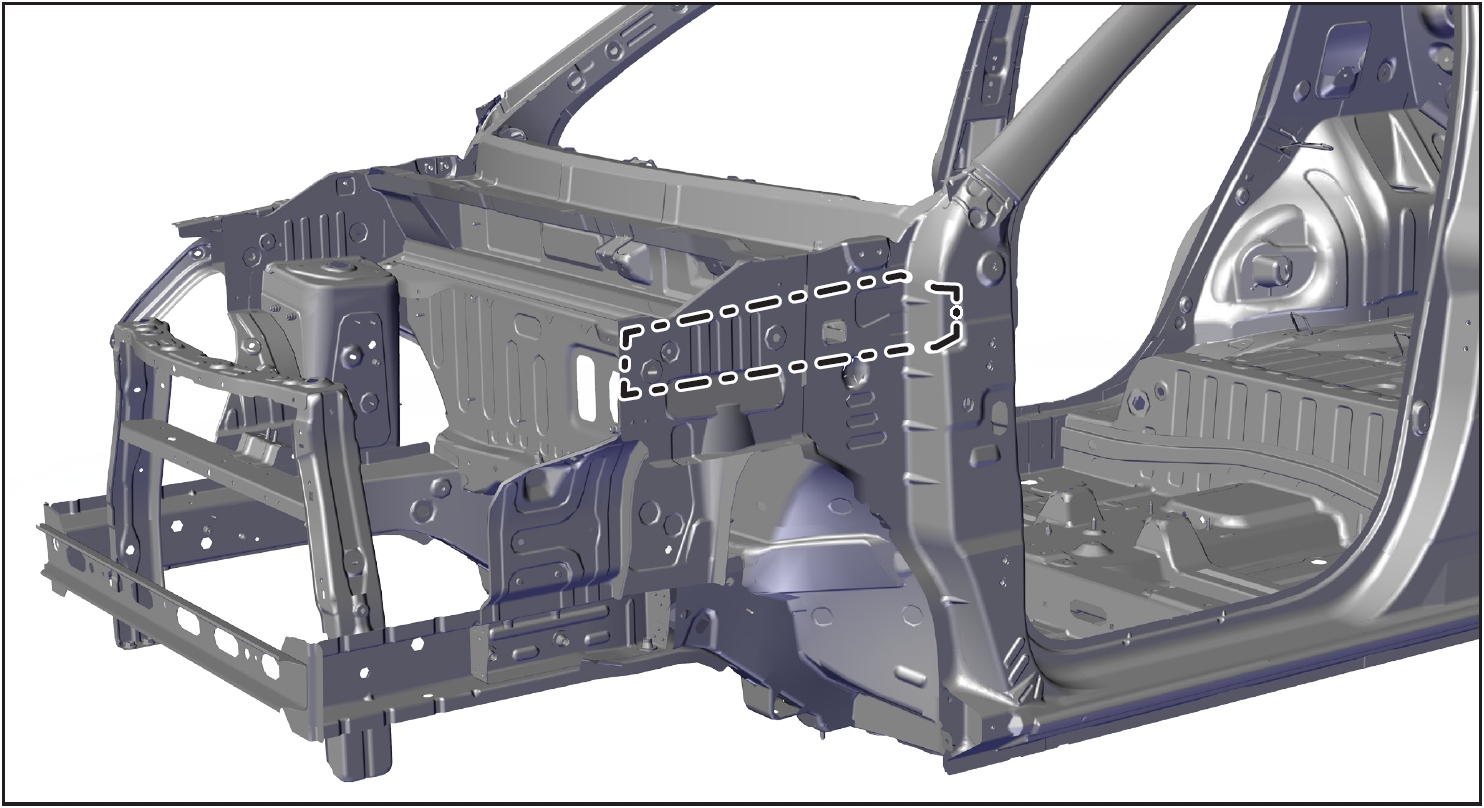

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

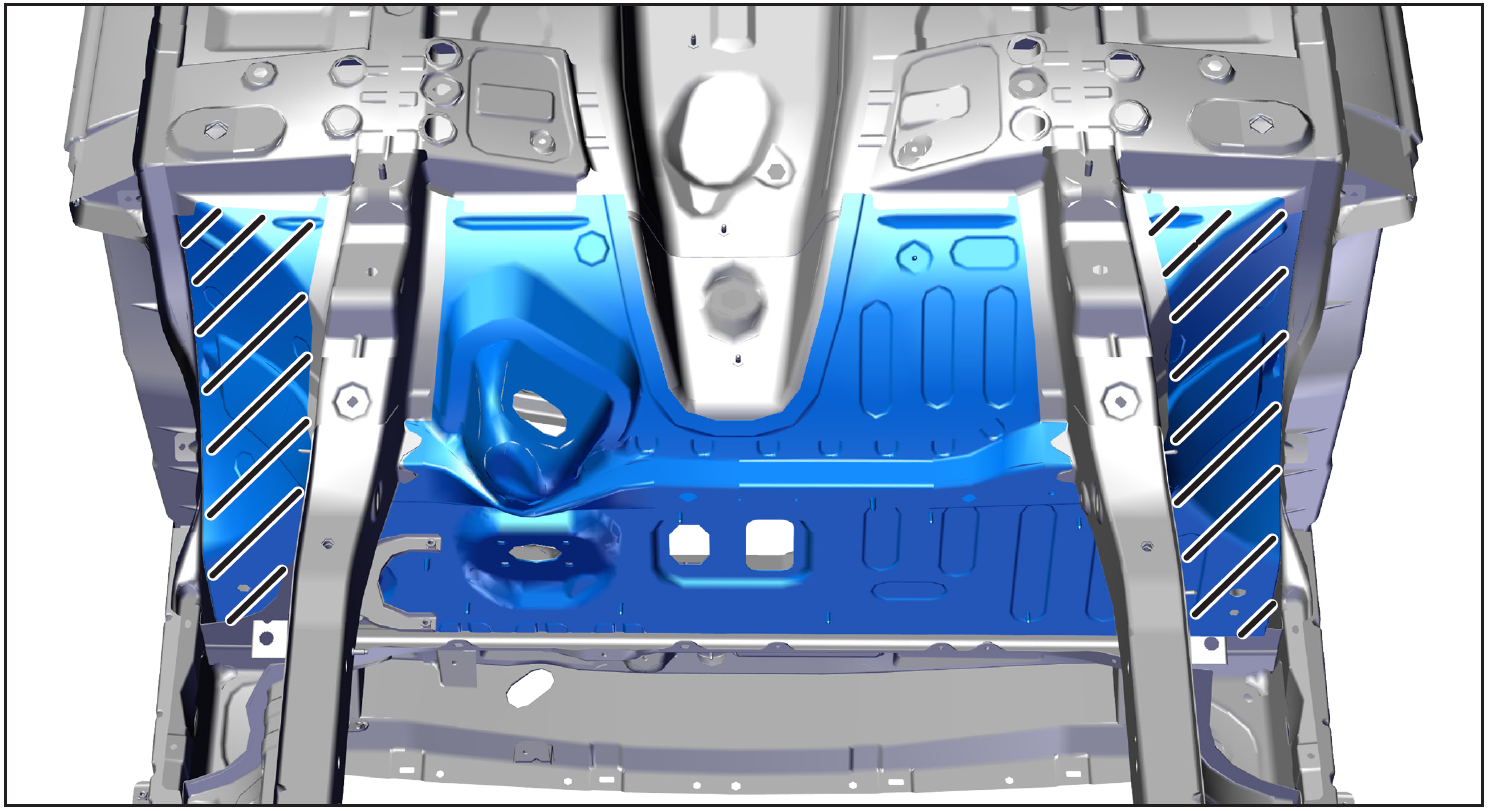

7- 涂抗石击涂层

- 在车身底部位置使用堵塞进行保护,在图示阴影线位置喷一层抗石击涂层 C3。

前风窗流水槽焊接总成

前风窗流水槽总成的更换

1- 更换的零件及备件

- 备件:前风窗流水槽焊接总成①。

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下前风窗流水槽焊接总成。

3- 车身准备

- 如图所示,将车身钣金与前风窗流水槽焊接总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将前风窗流水槽焊接总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将前风窗流水槽焊接总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

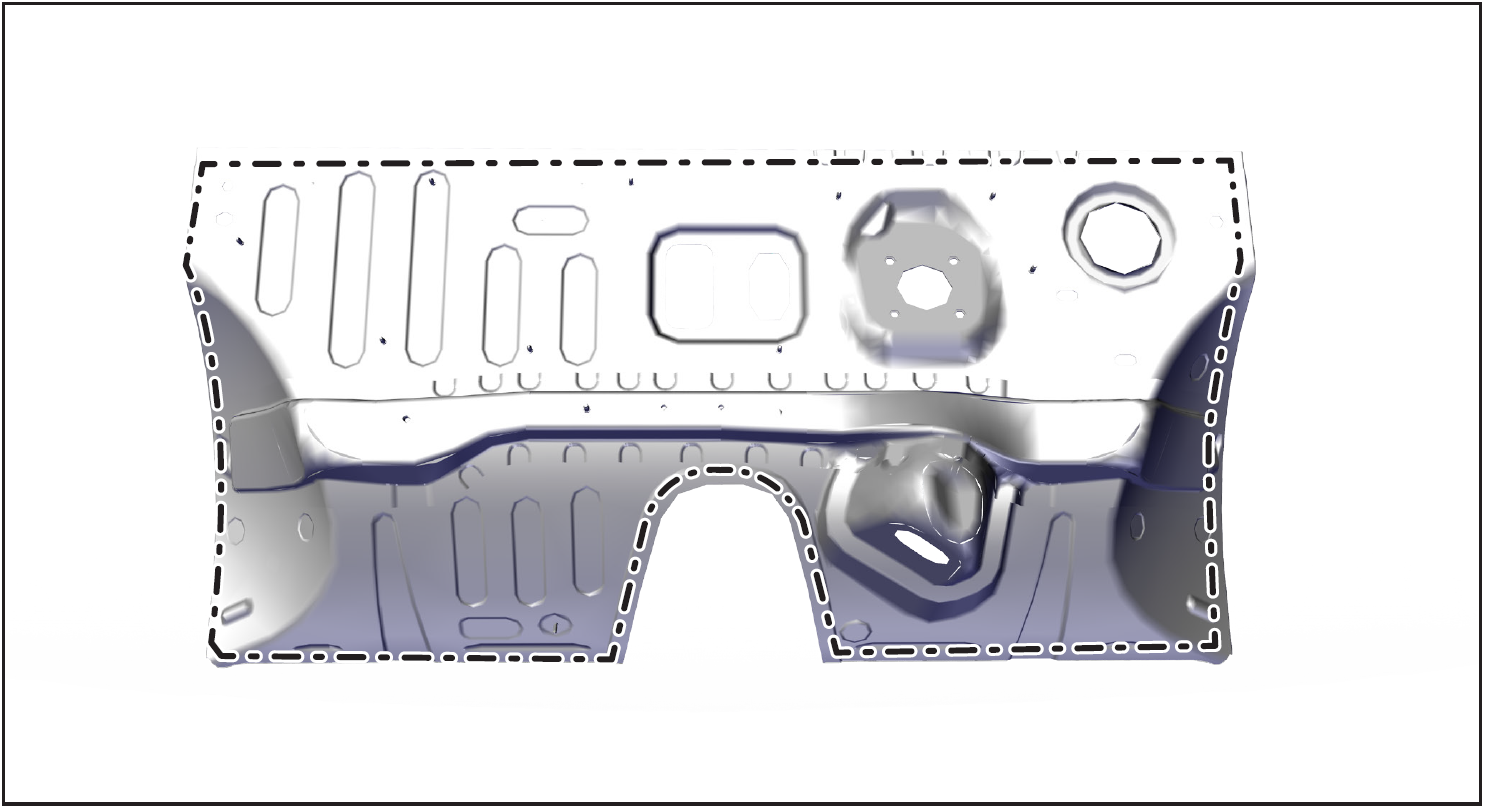

前围总成

前围总成的更换

1- 更换的零件及备件

- 备件:前围总成①。

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下前围总成。

3- 车身准备

- 如图所示,将车身钣金与前围总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将前围总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将前围总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

7- 涂抗石击涂层

- 在车身底部位置使用堵塞进行保护,在图示阴影线位置喷一层抗石击涂层 C3。

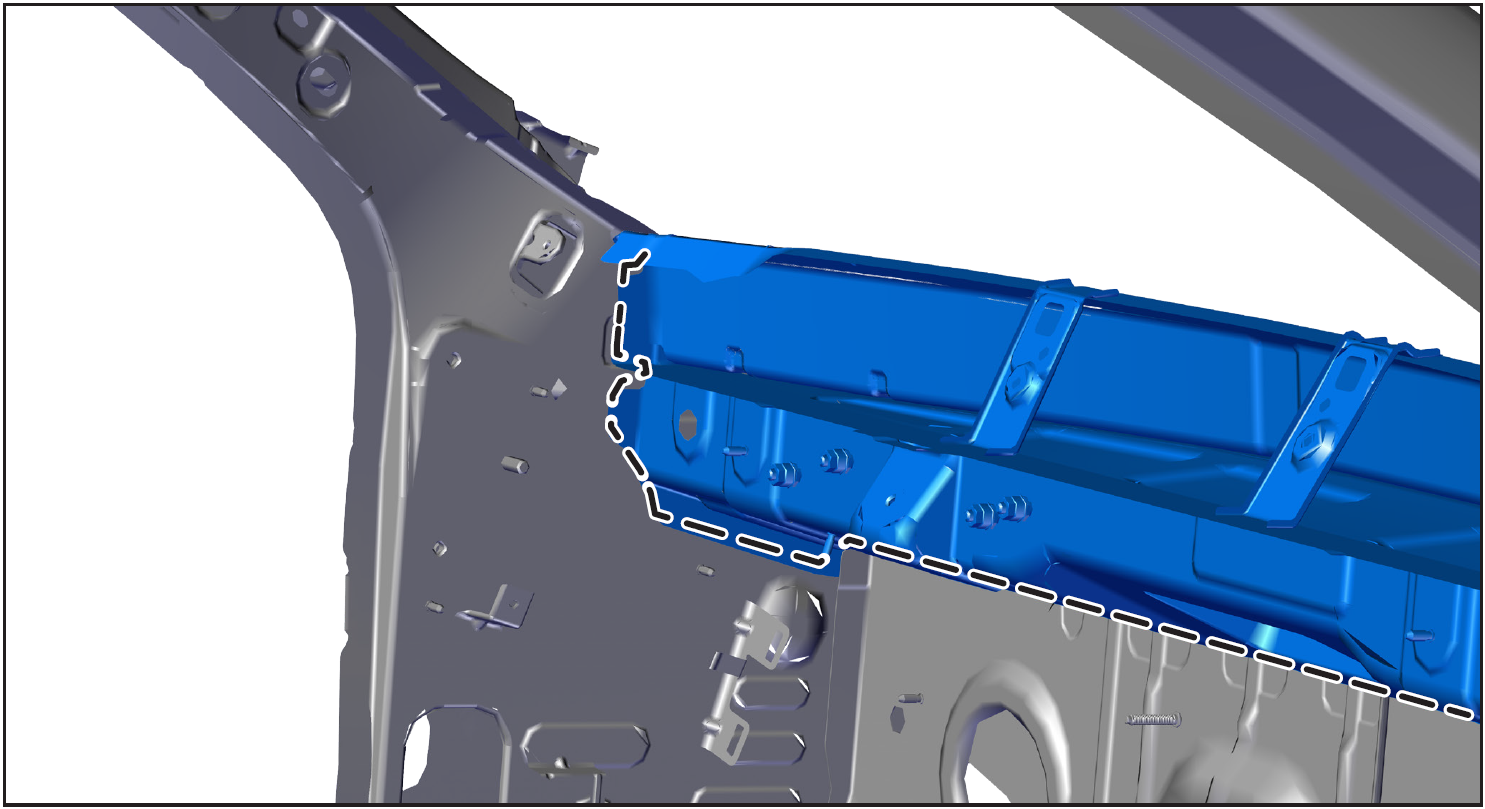

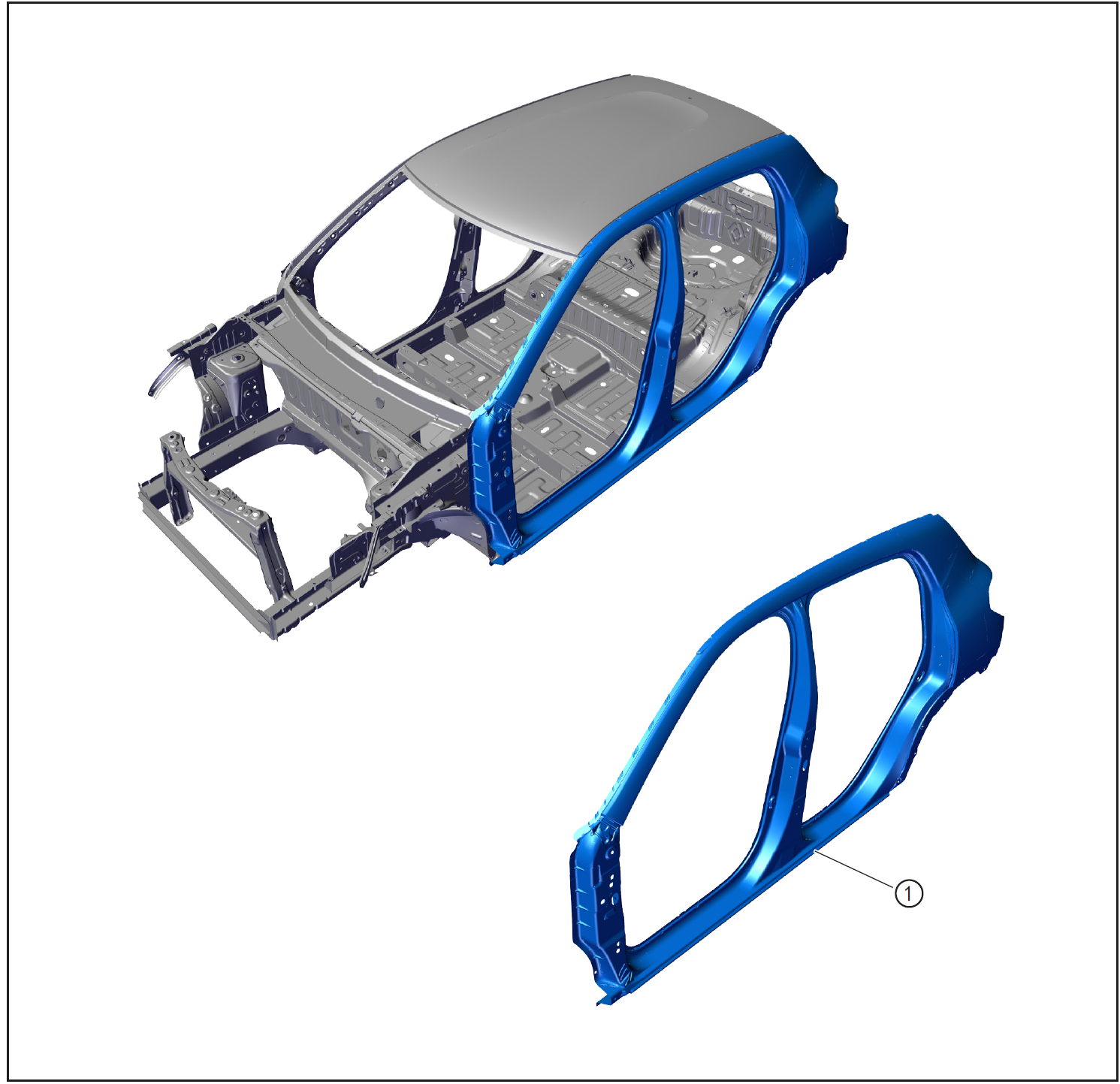

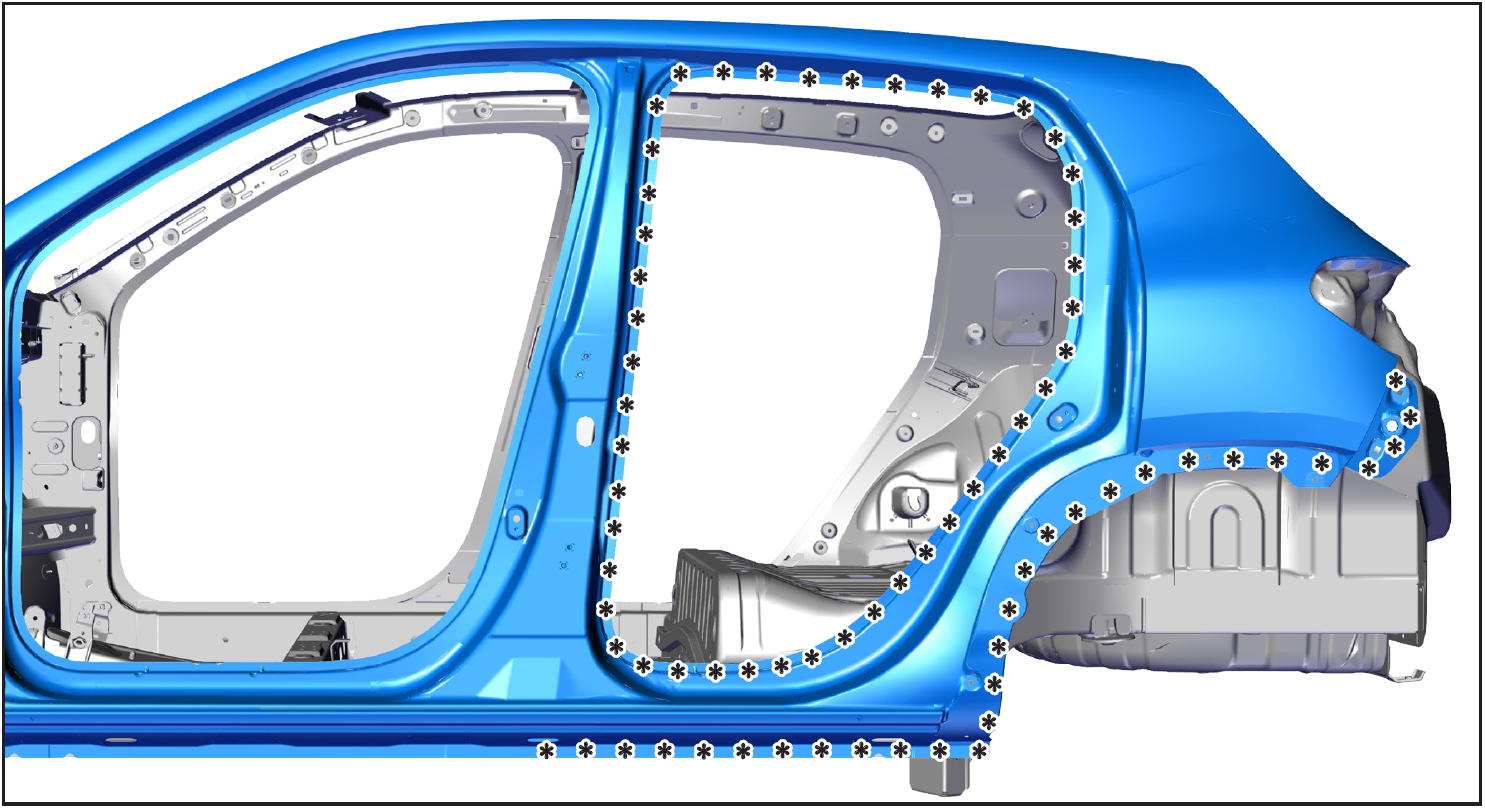

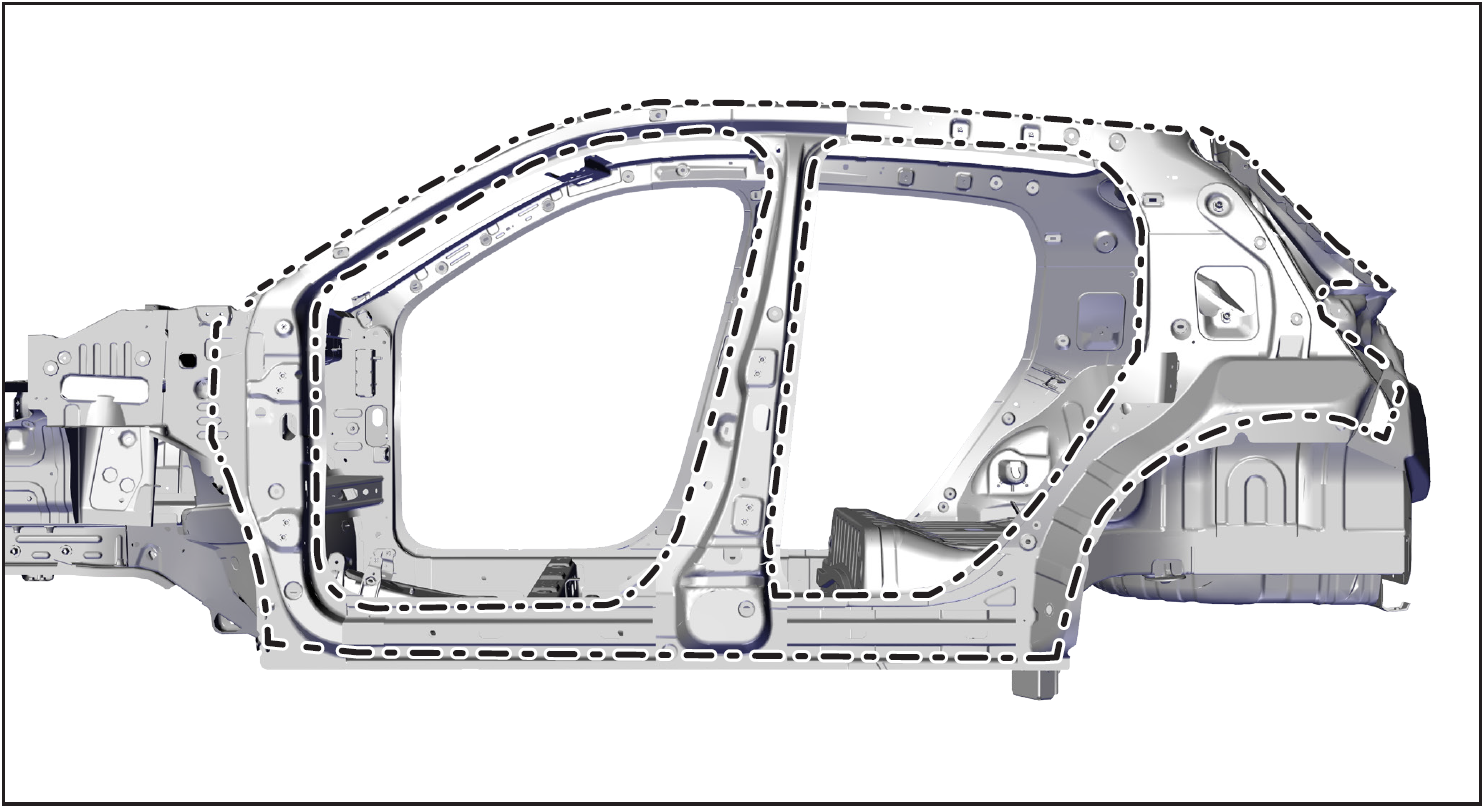

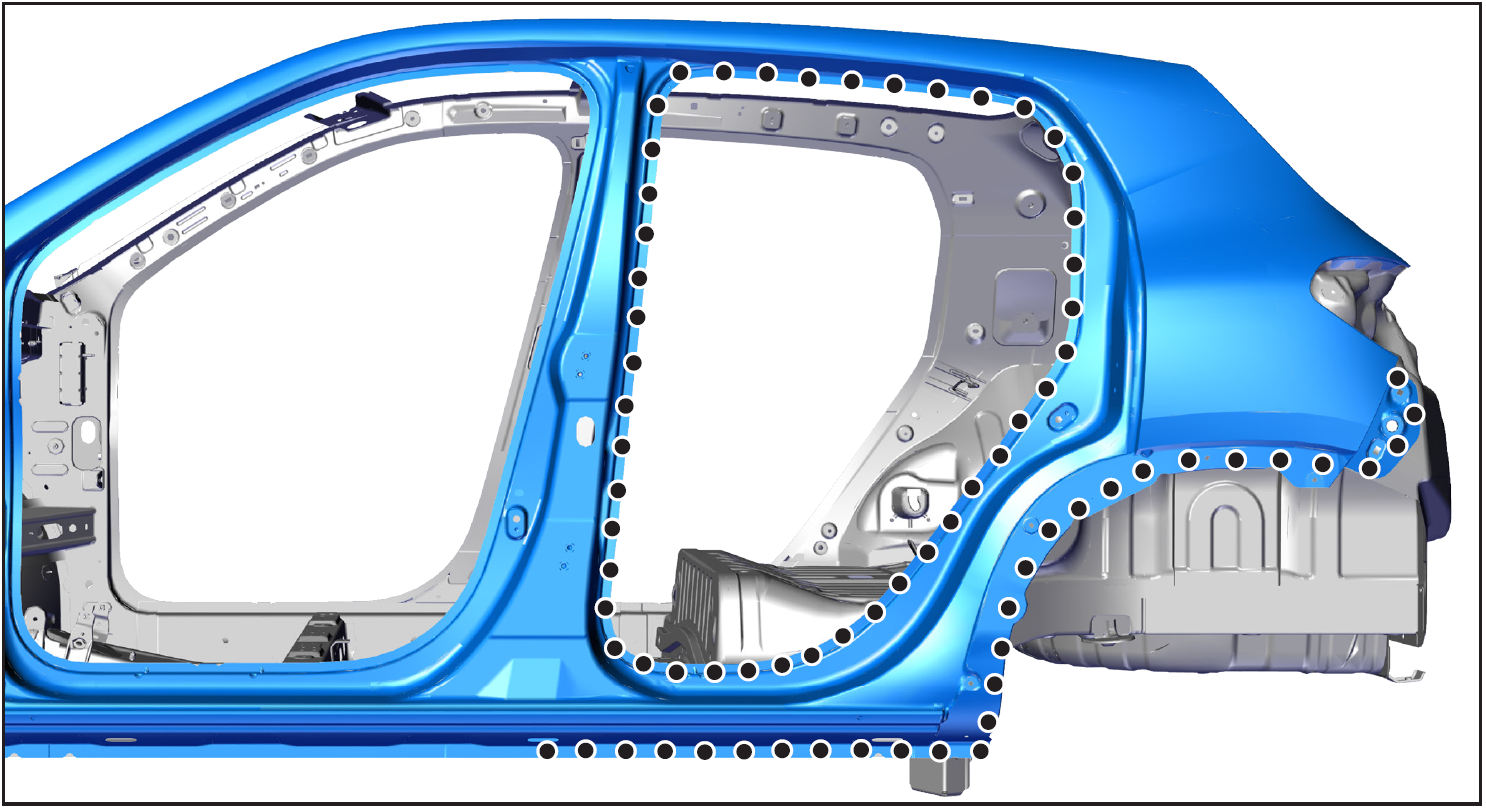

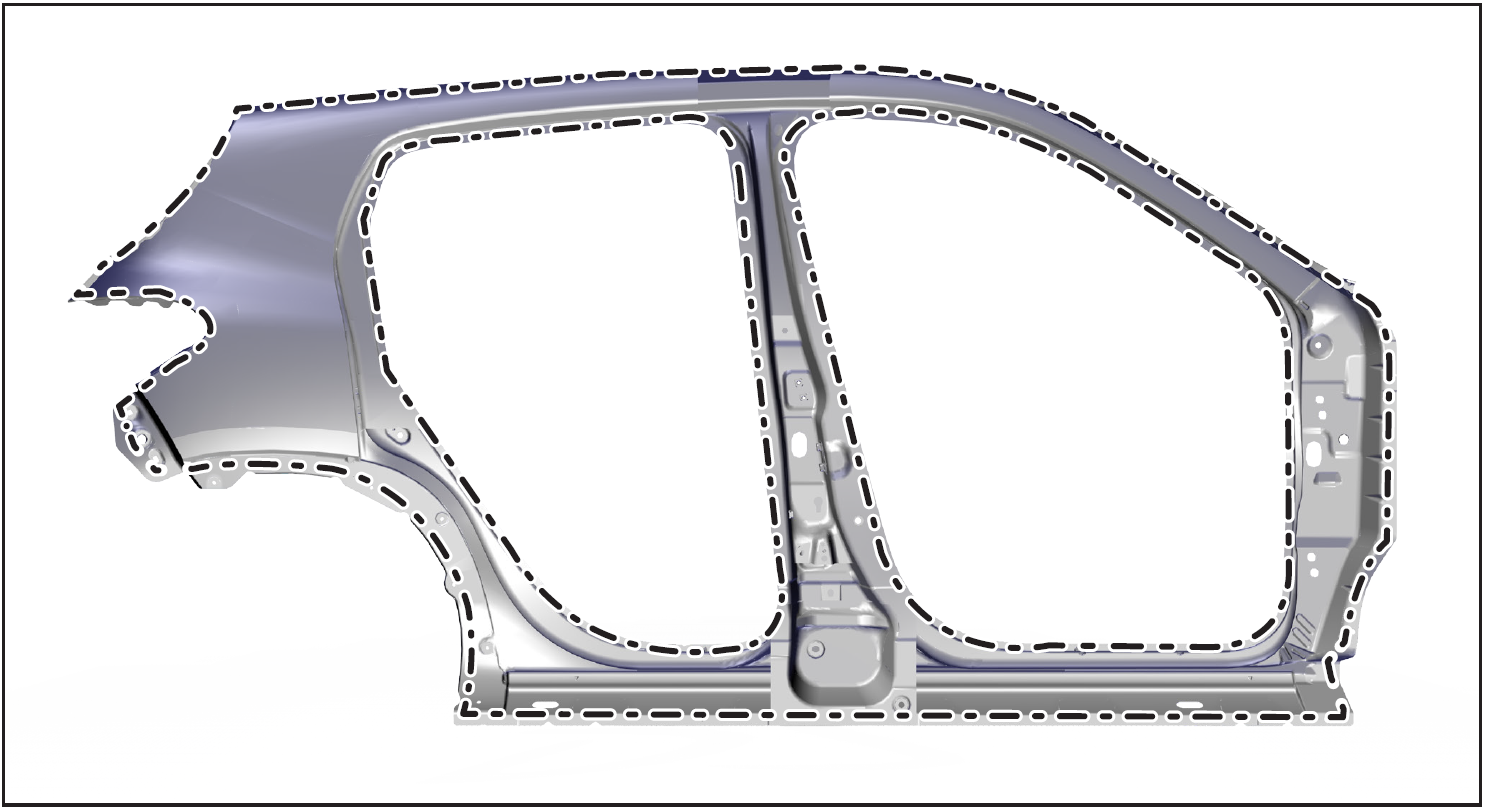

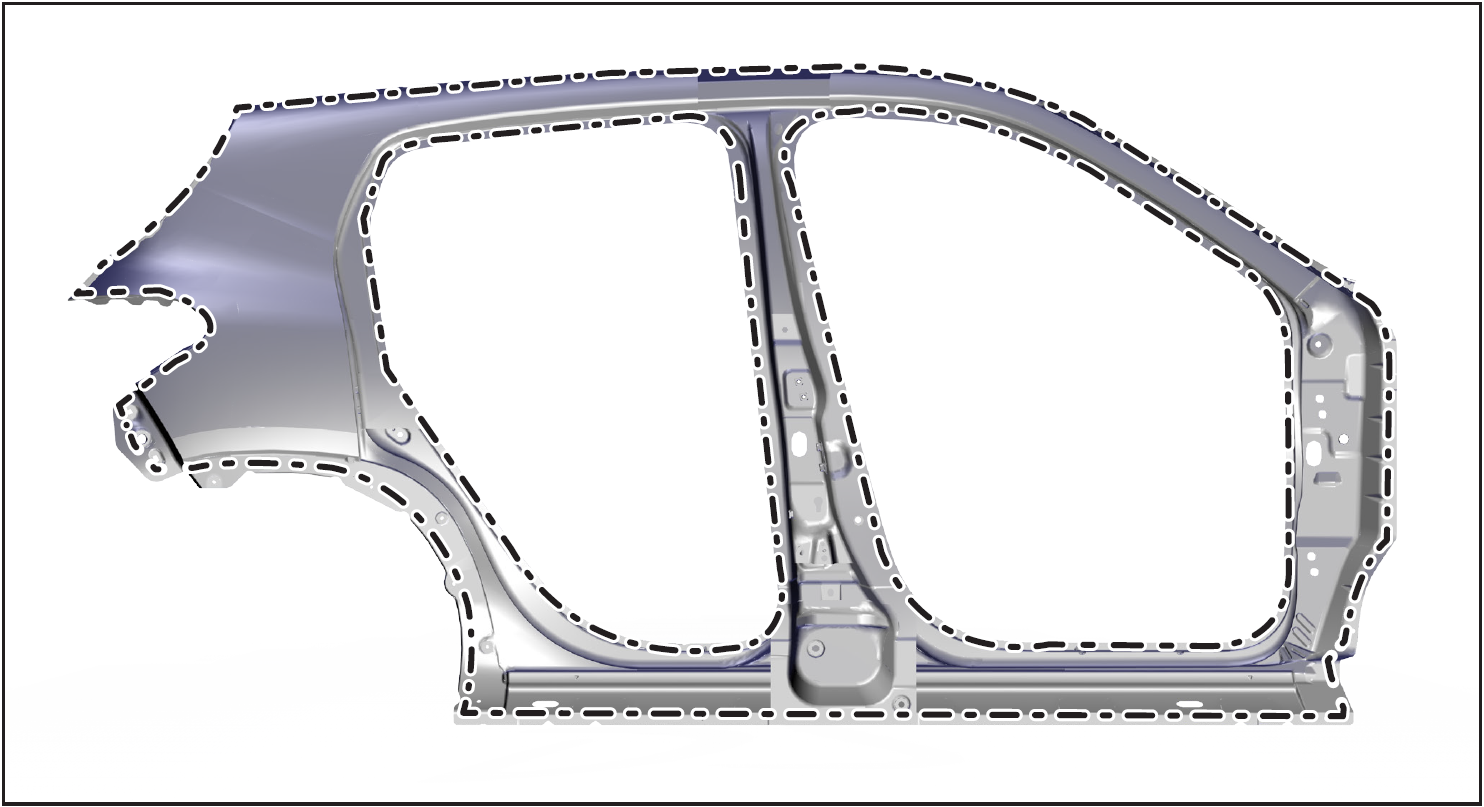

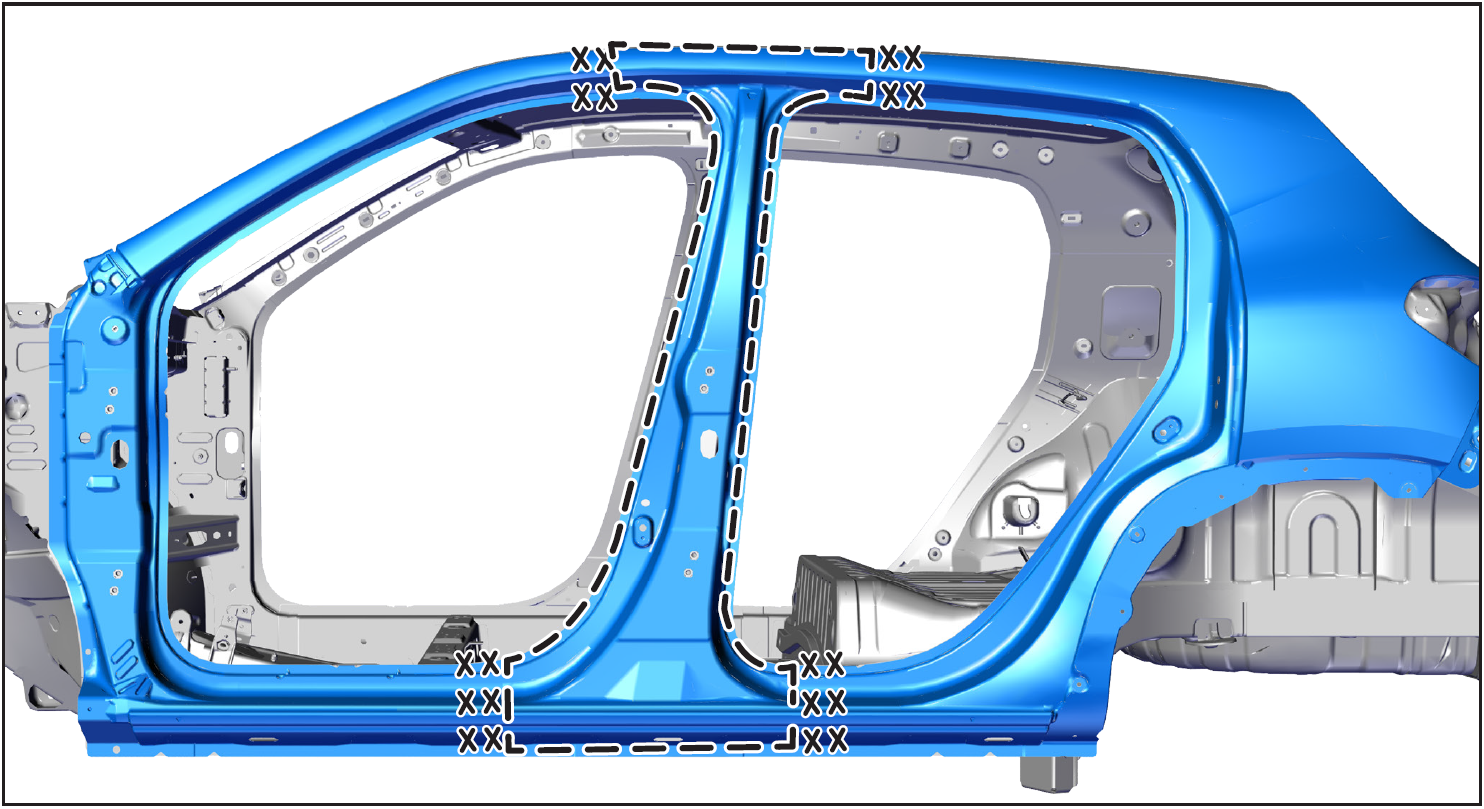

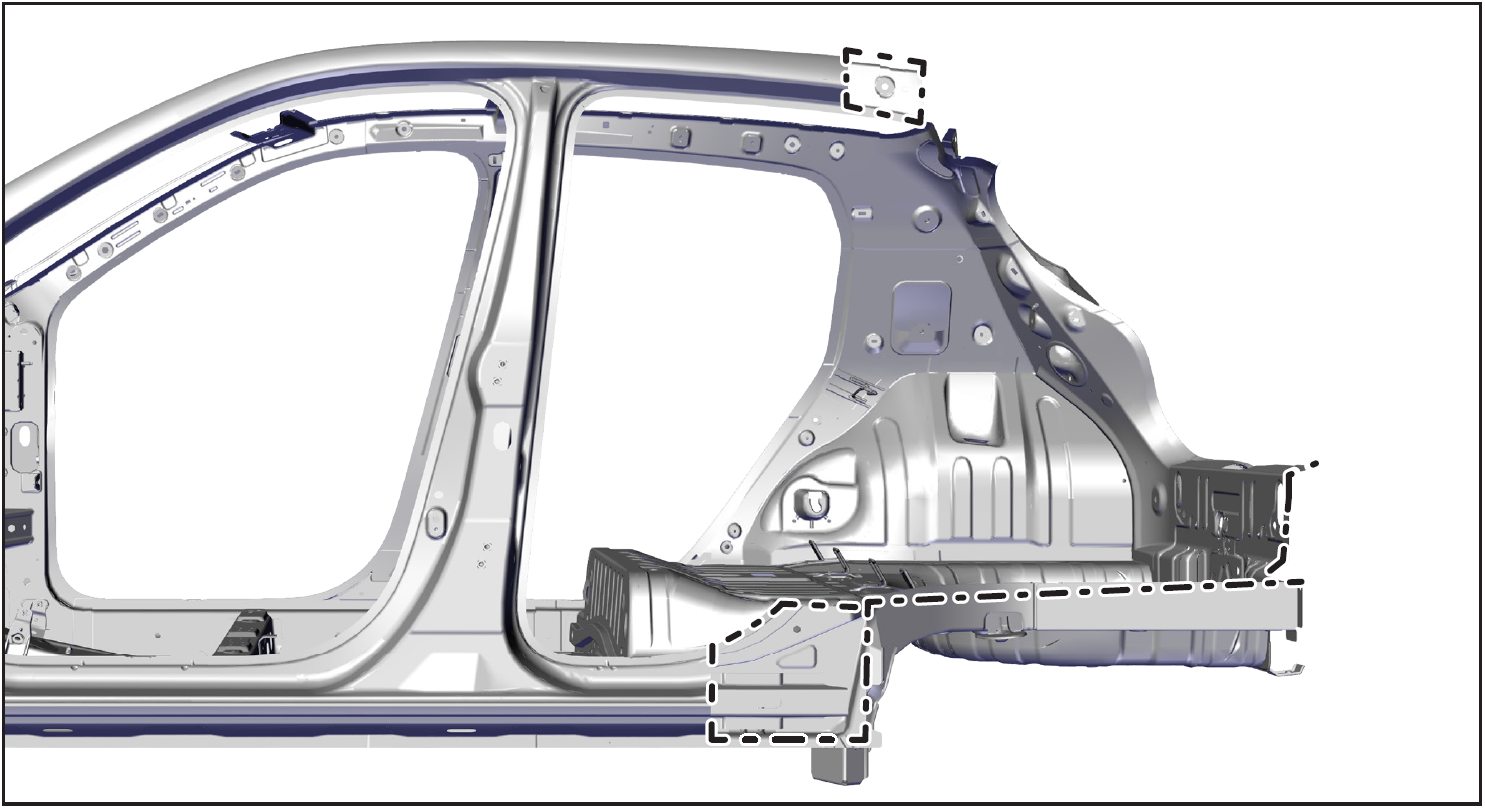

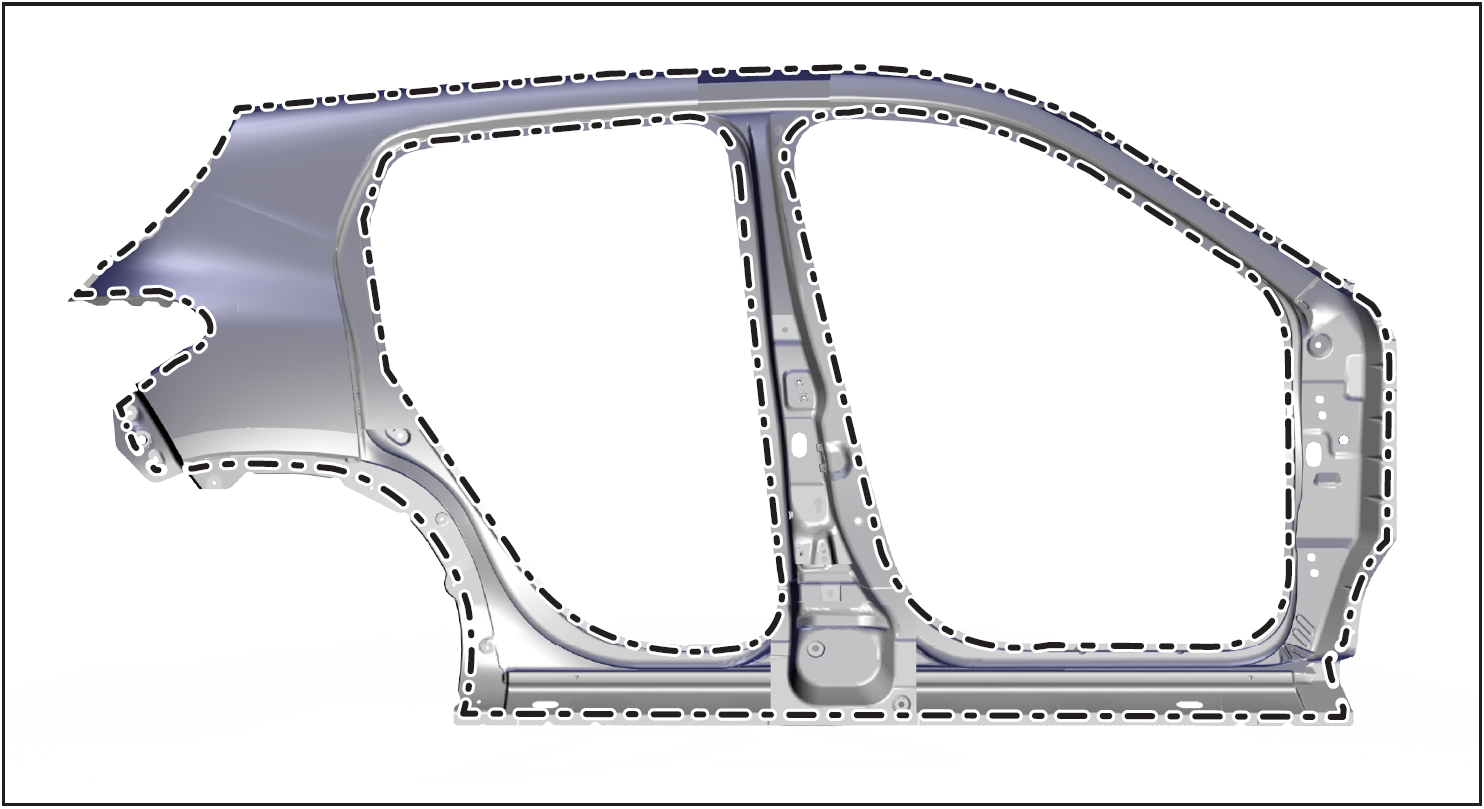

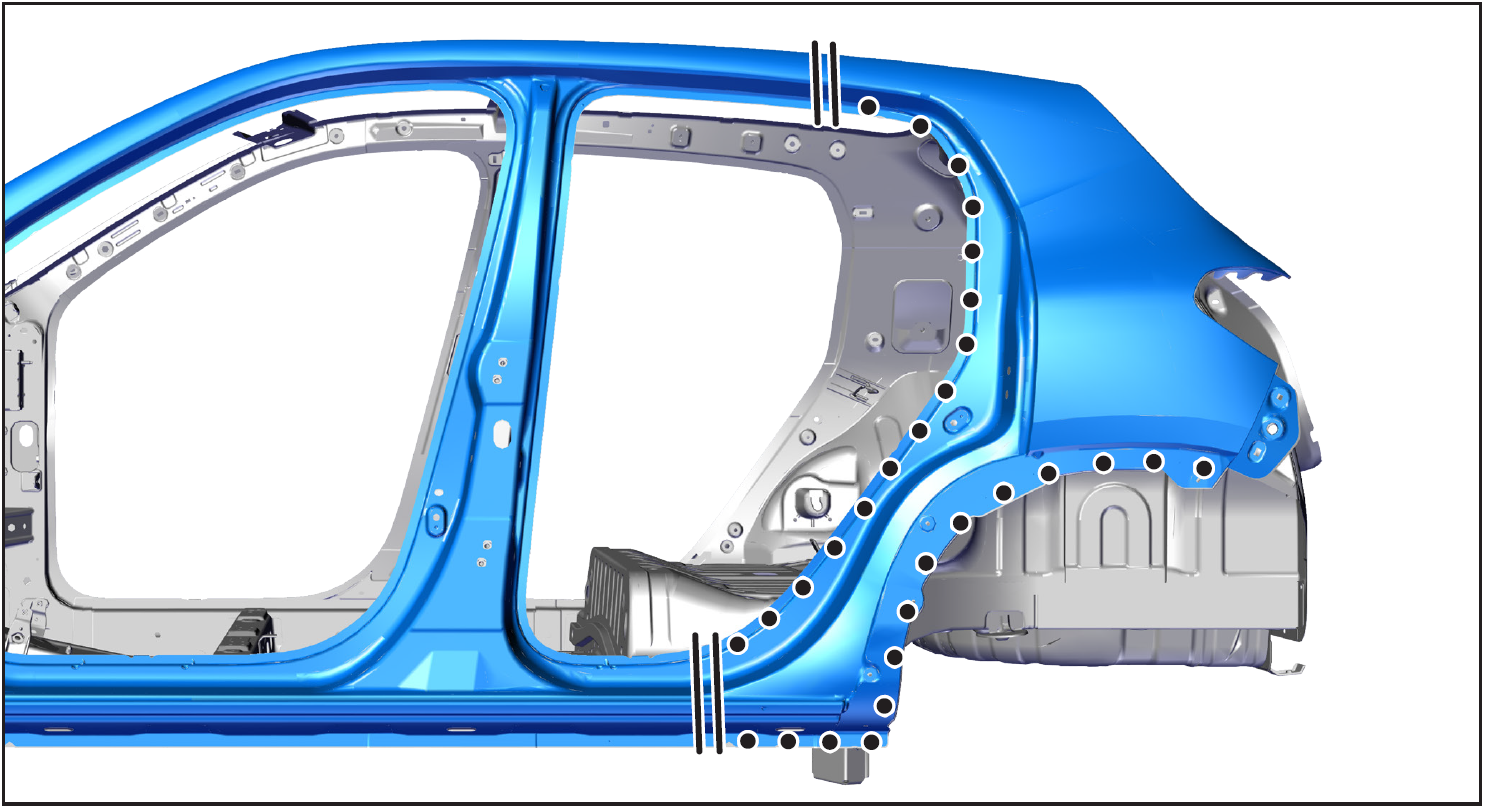

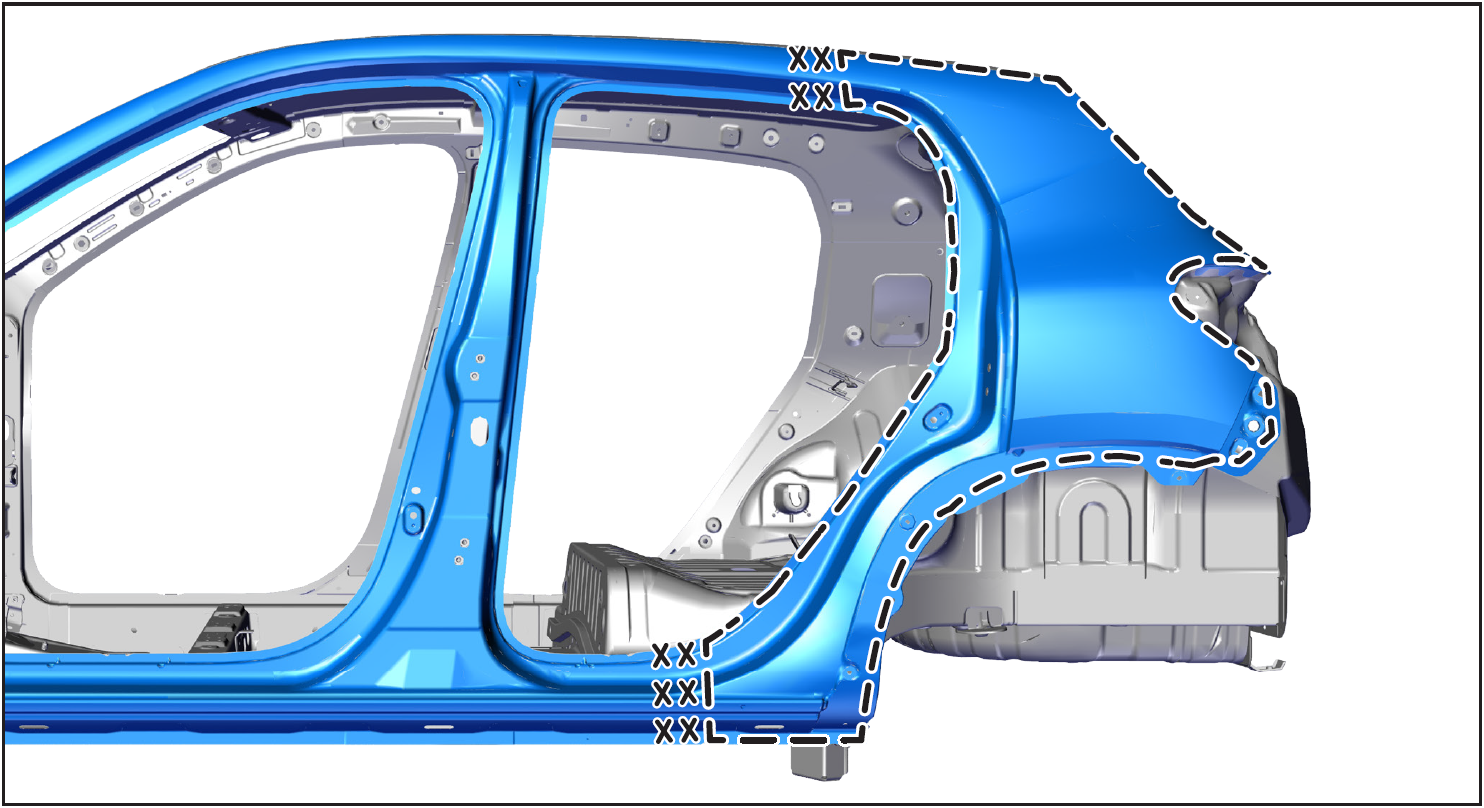

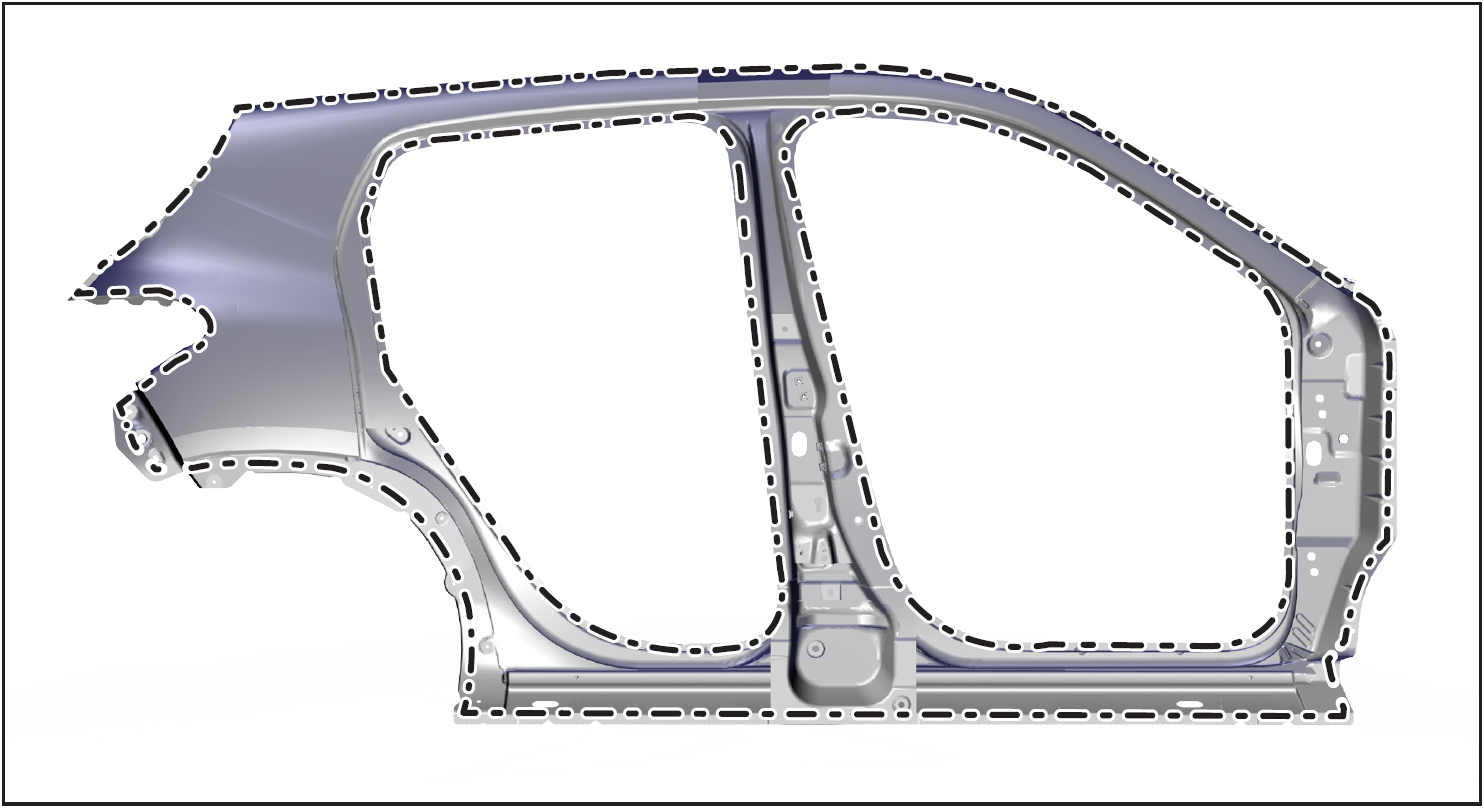

侧围外板

侧围外板的更换

1- 更换的零件及备件

- 备件:侧围外板①。

2- 分离焊点

- 按照相关工艺拆卸车顶及翼子板安装梁焊合件。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下侧围外板。

3- 车身准备

- 如图所示,将车身钣金与侧围外板接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将侧围外板与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将侧围外板对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。侧围外板

- 按照相关工艺安装车顶及翼子板安装梁焊合件。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

7- 涂抗石击涂层

- 在车身底部位置使用堵塞进行保护,在图示阴影线位置喷一层抗石击涂层 C3。

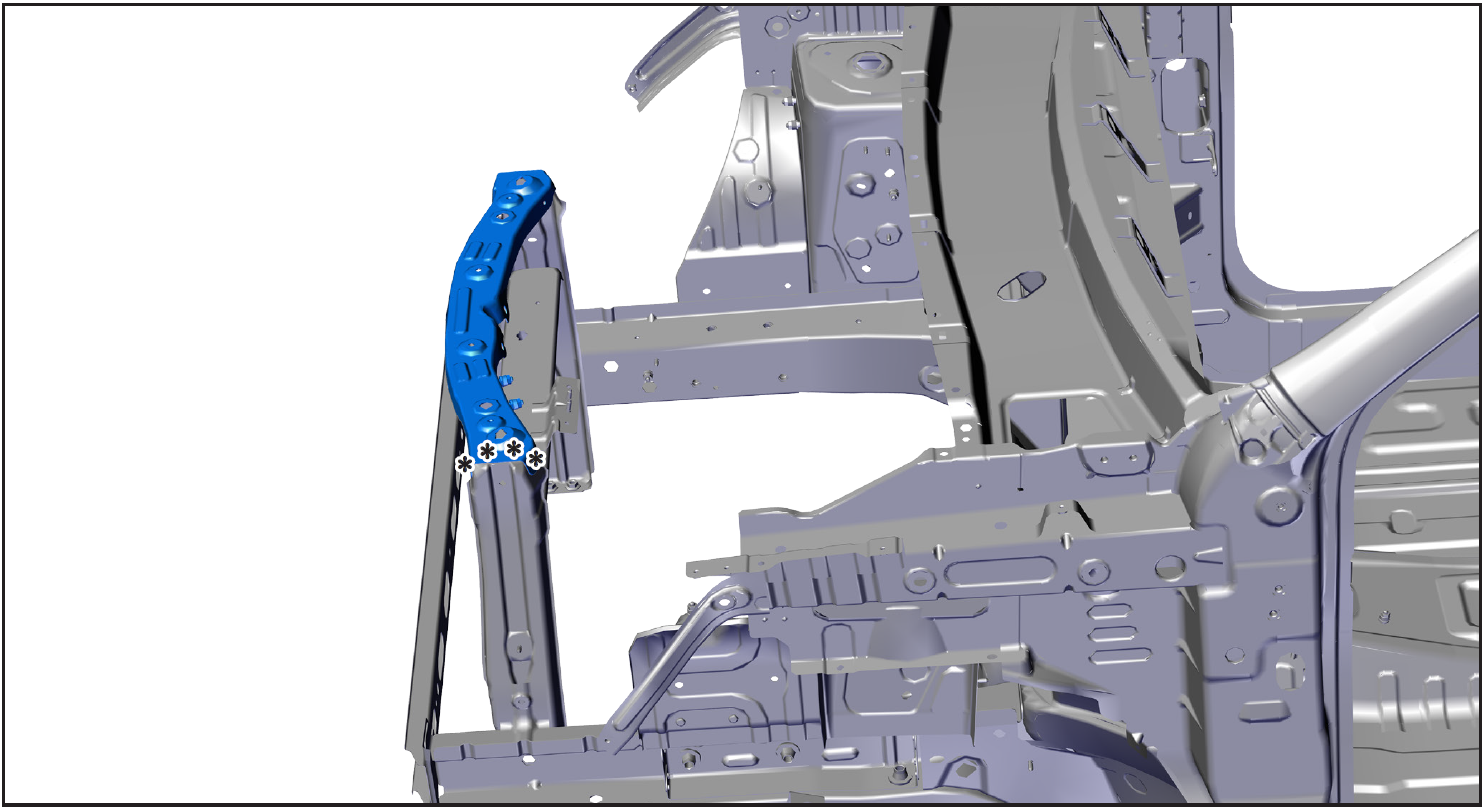

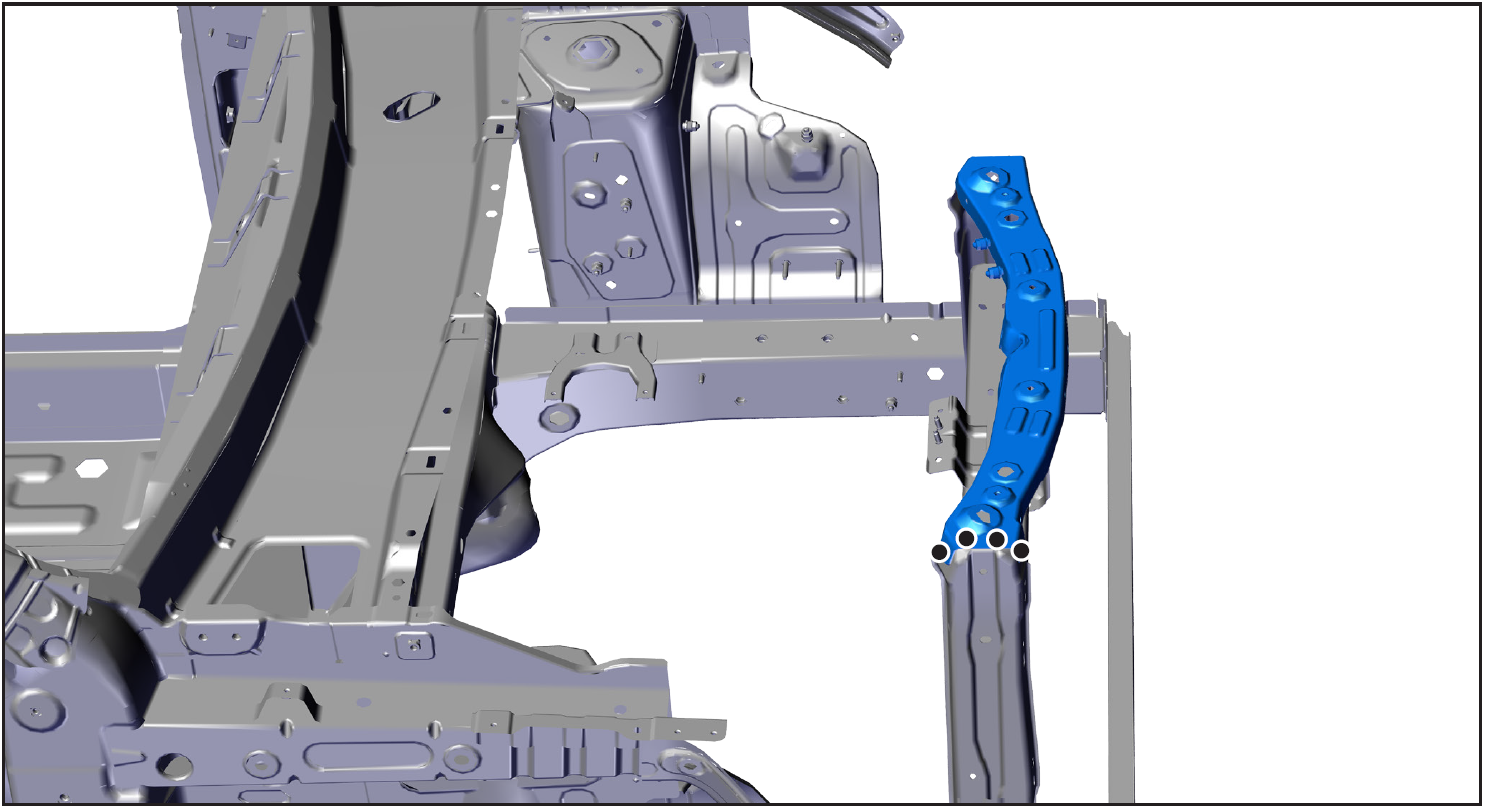

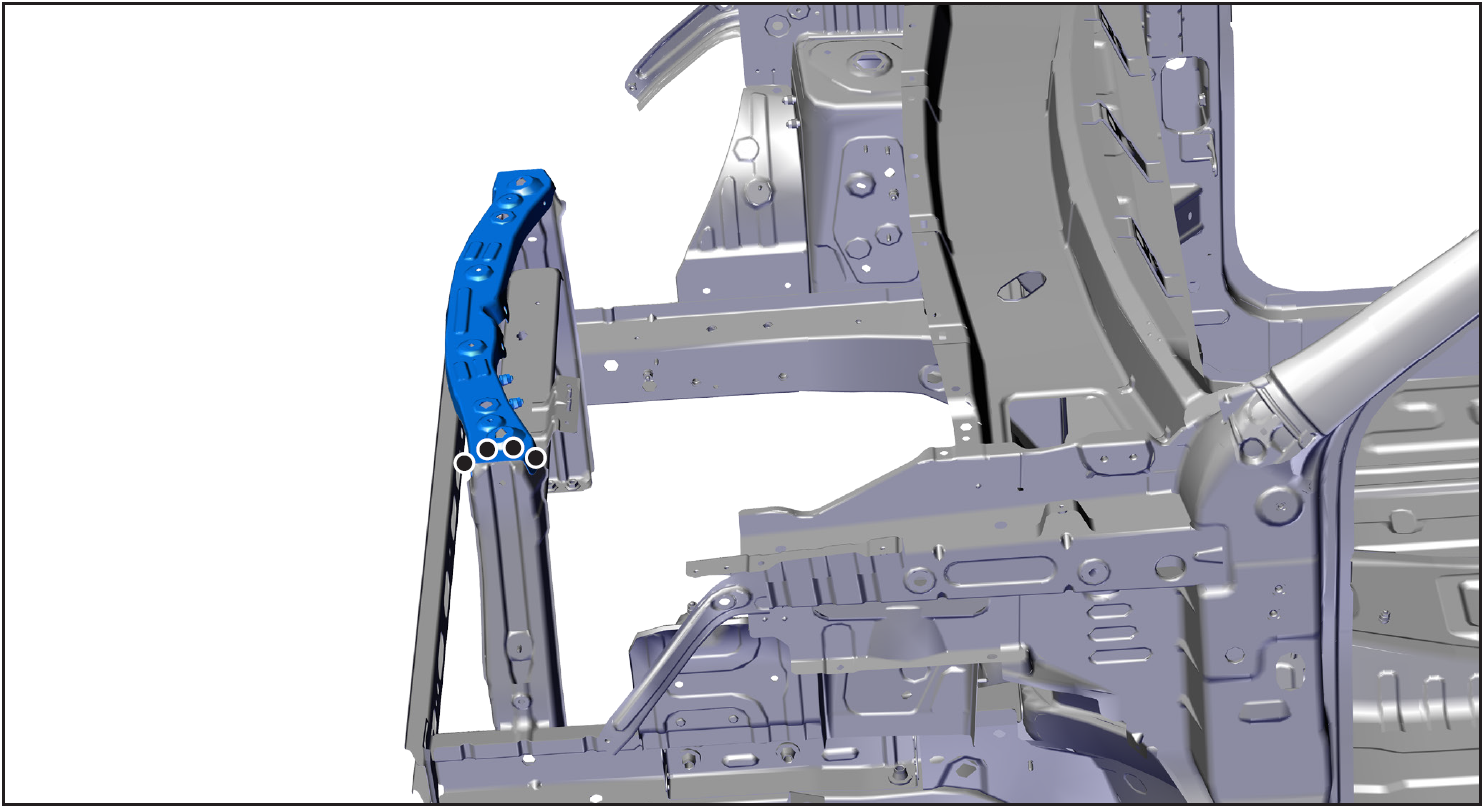

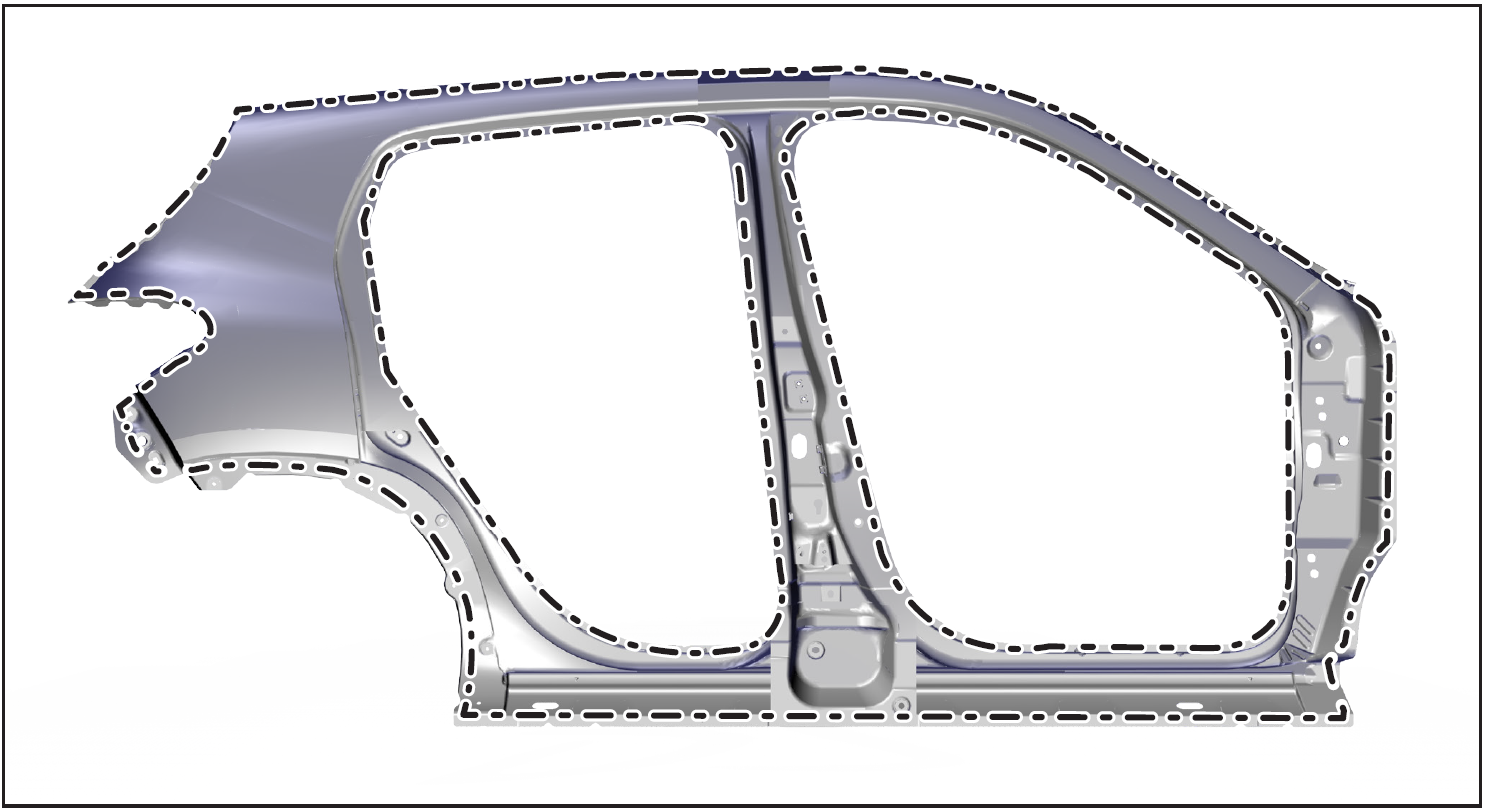

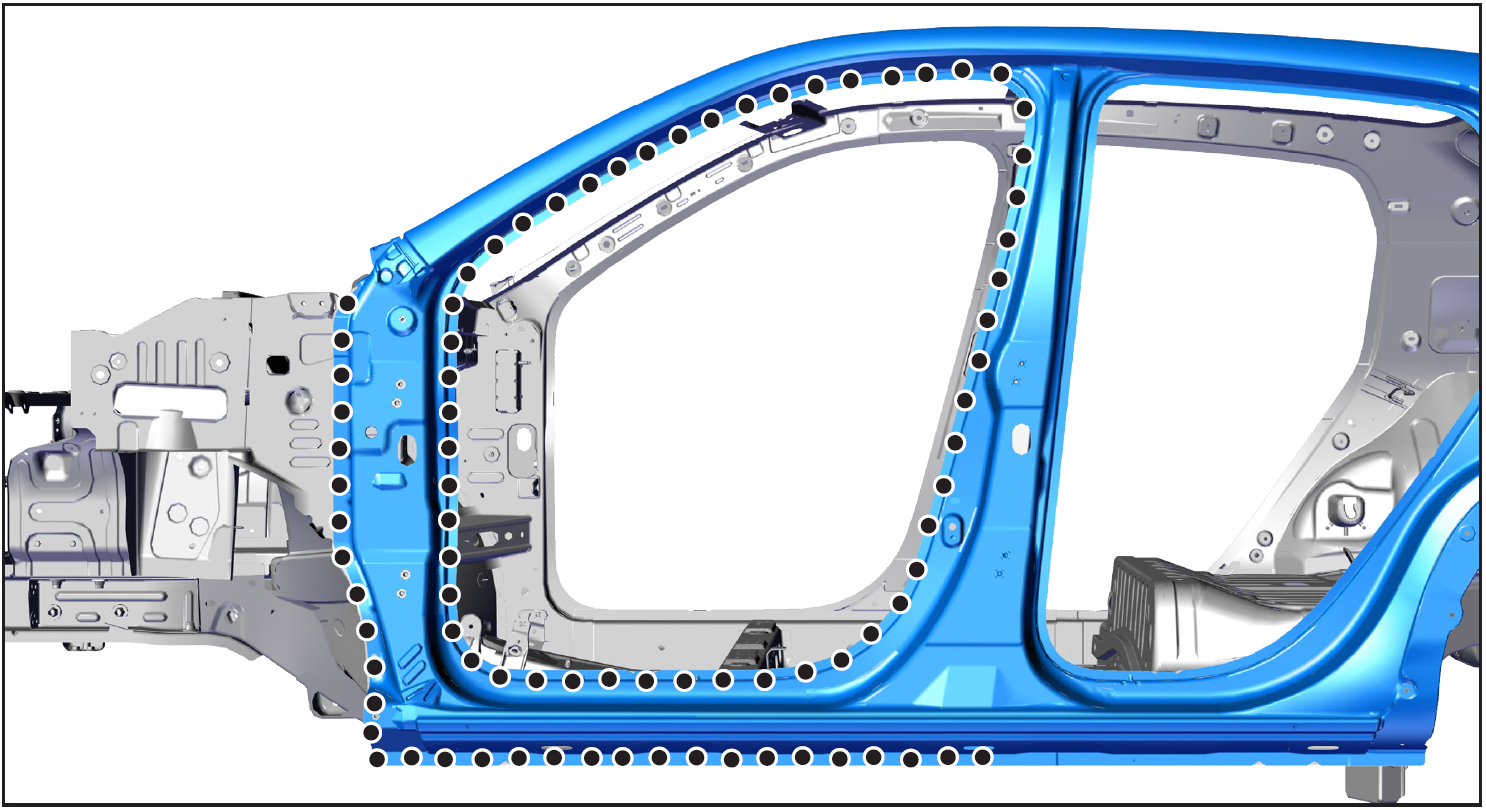

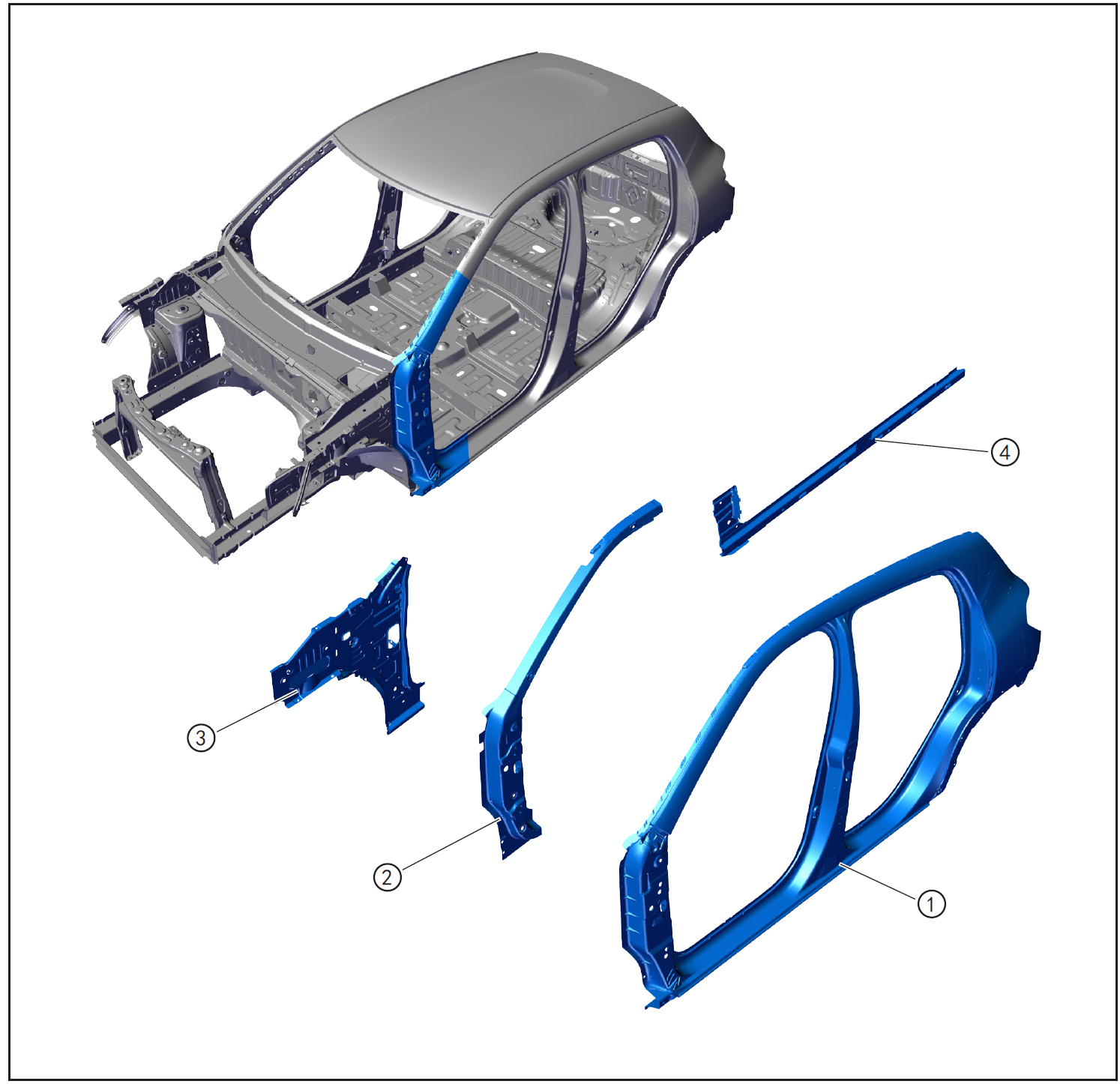

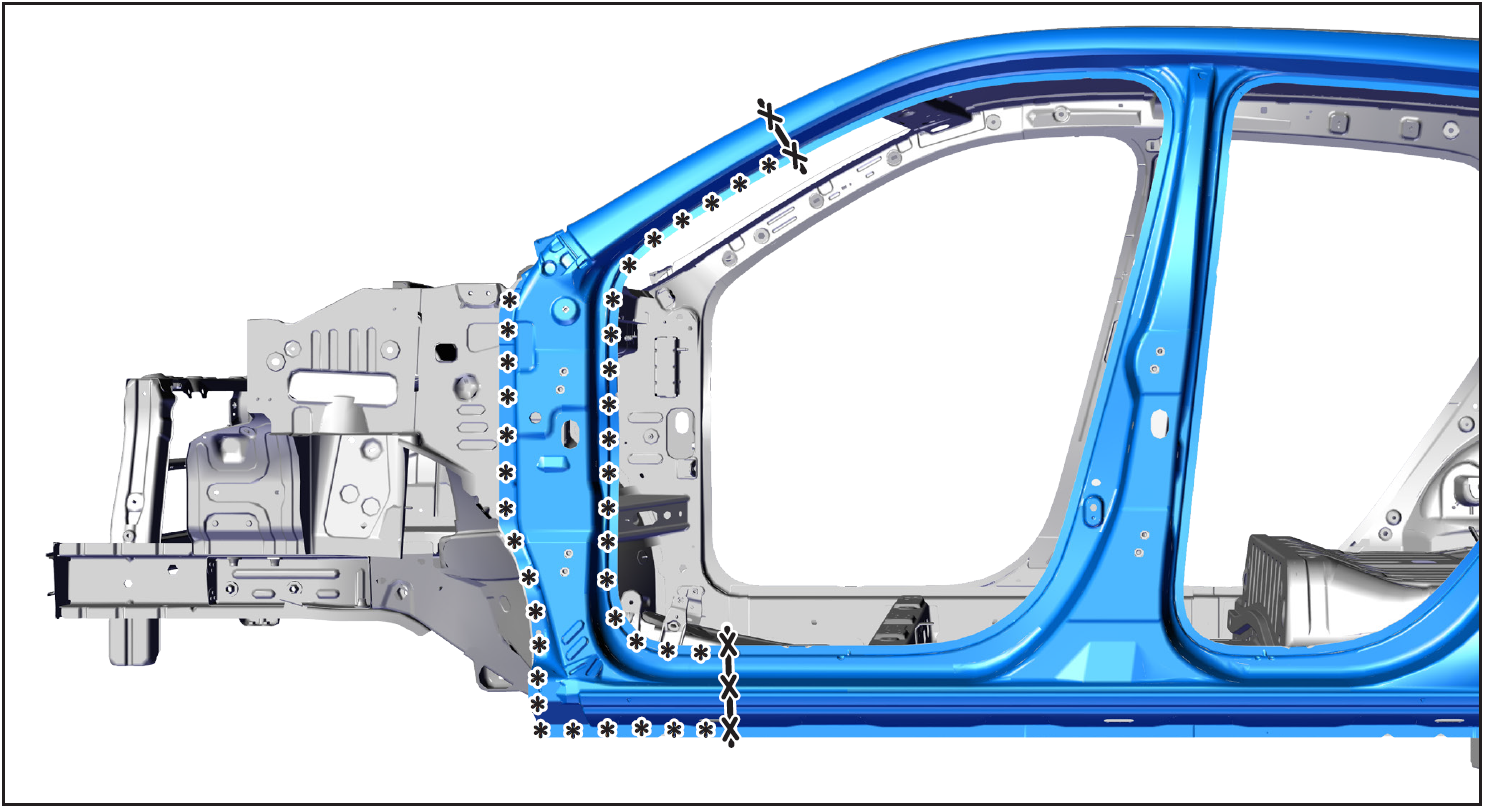

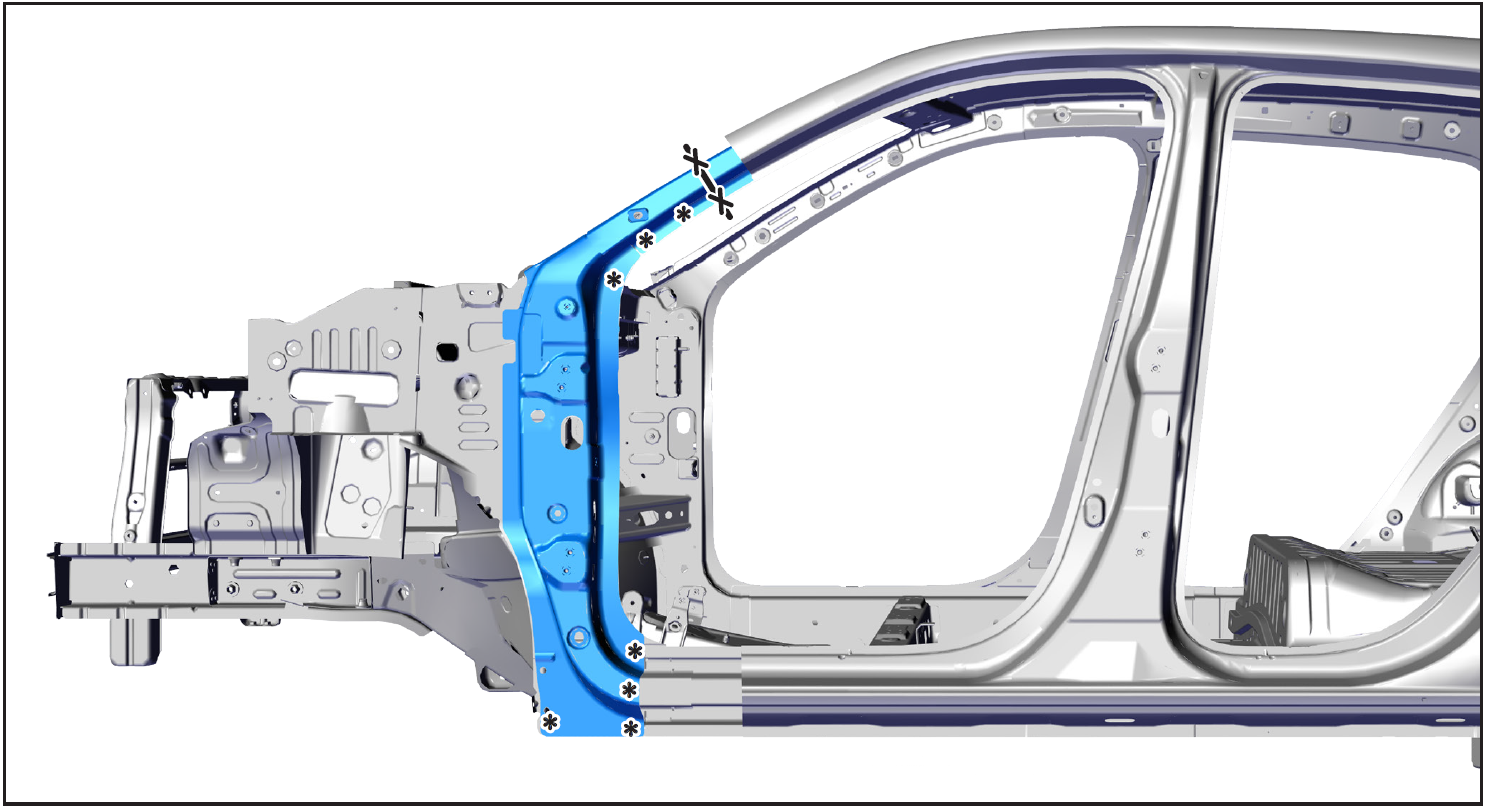

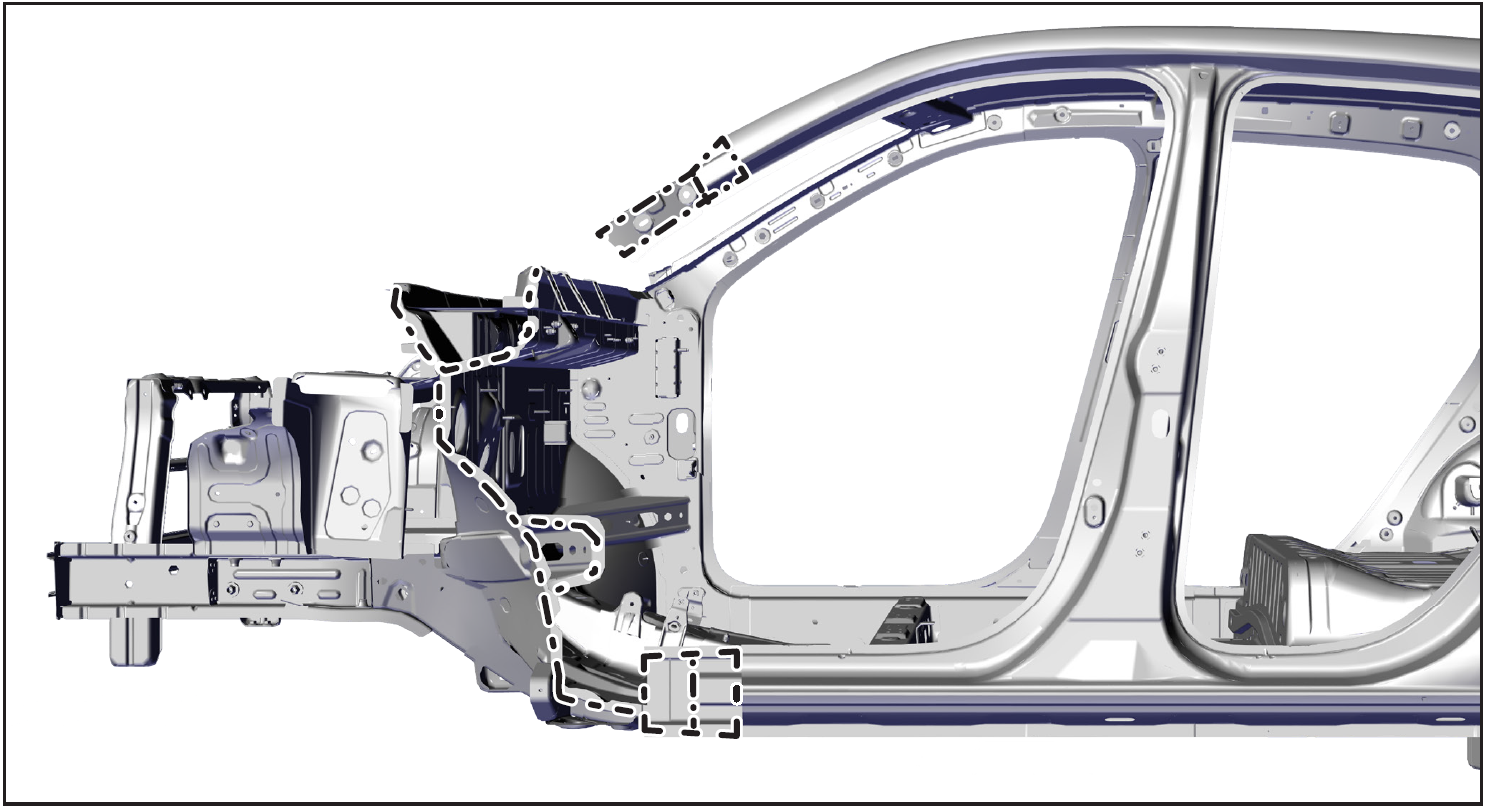

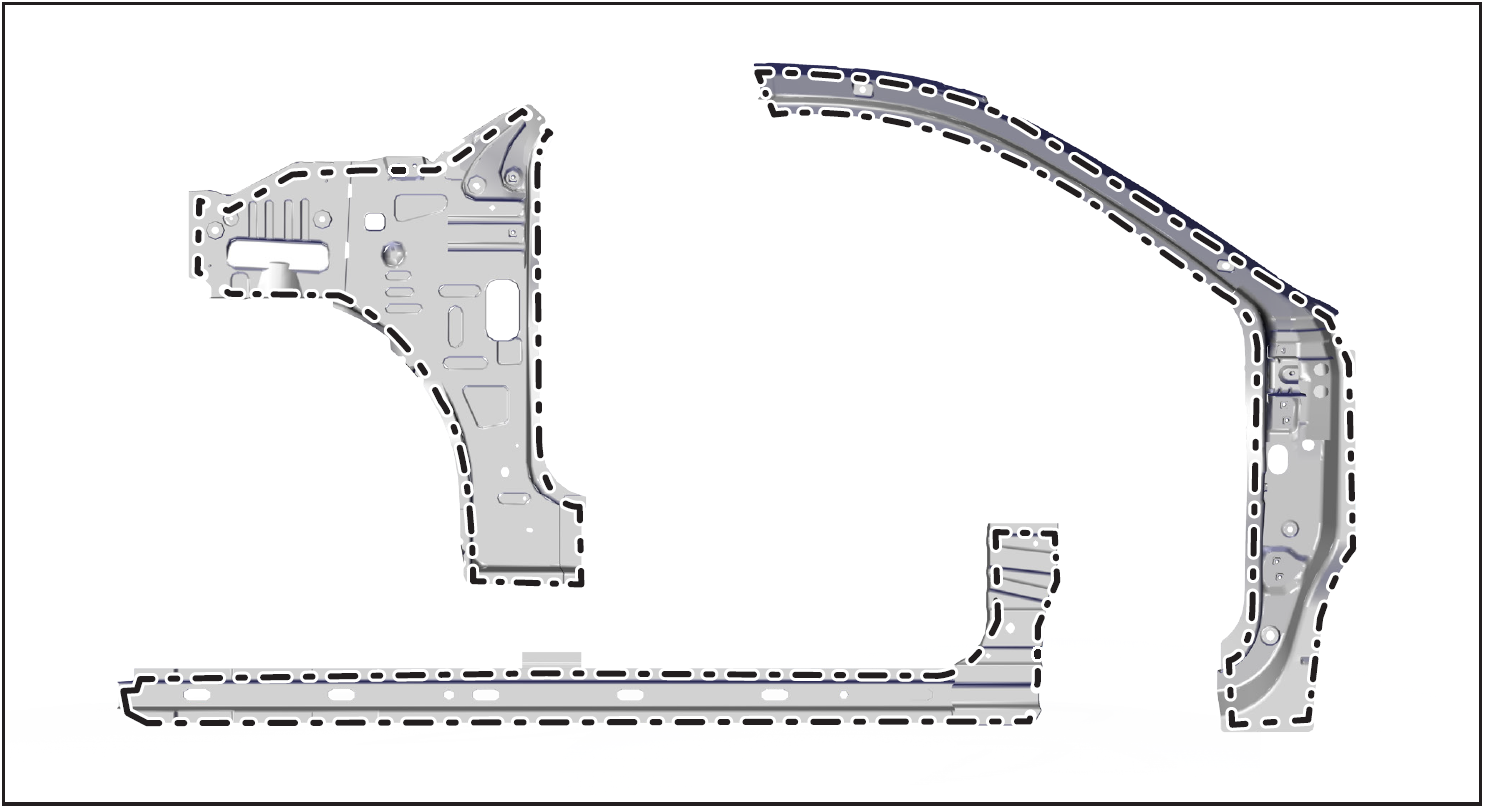

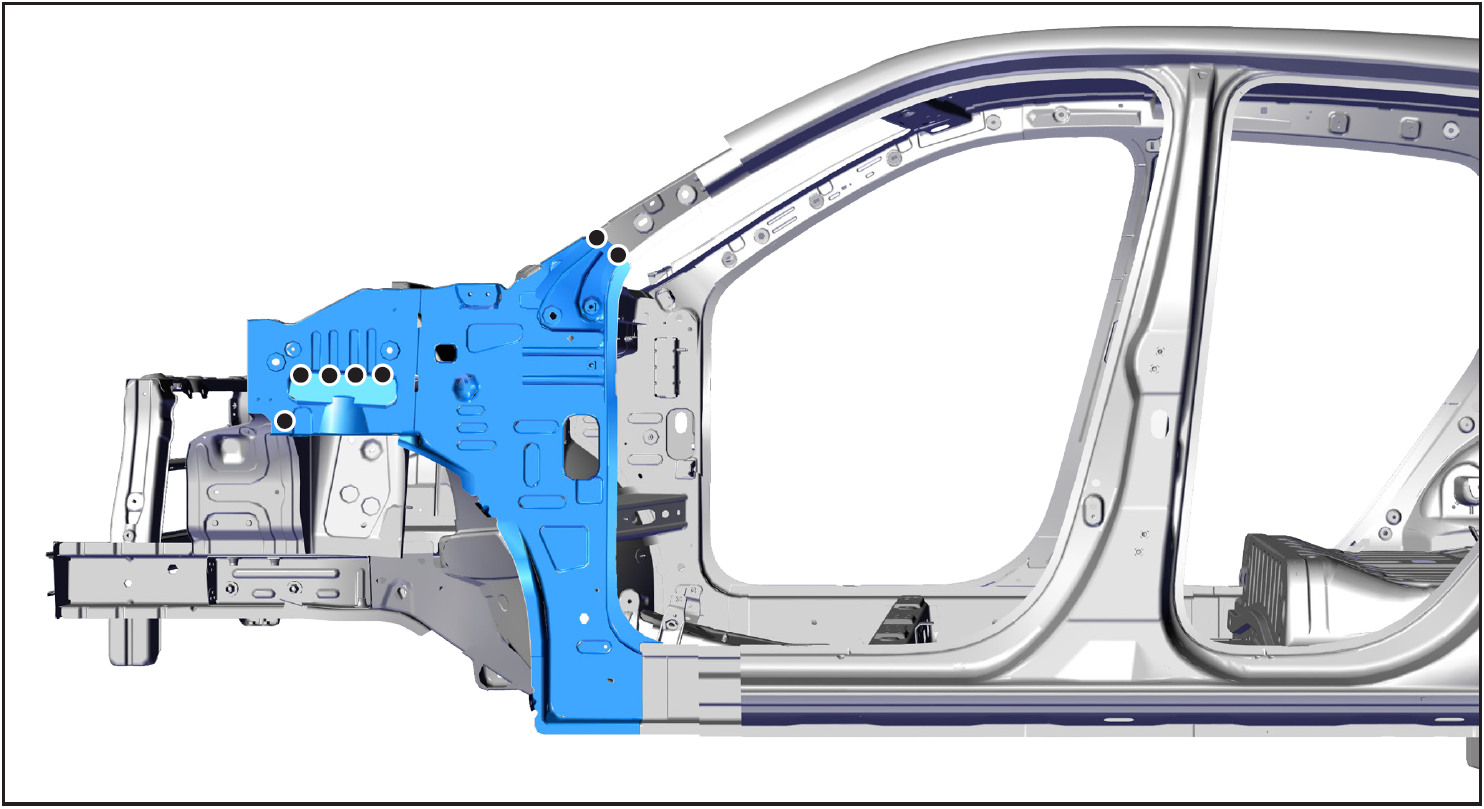

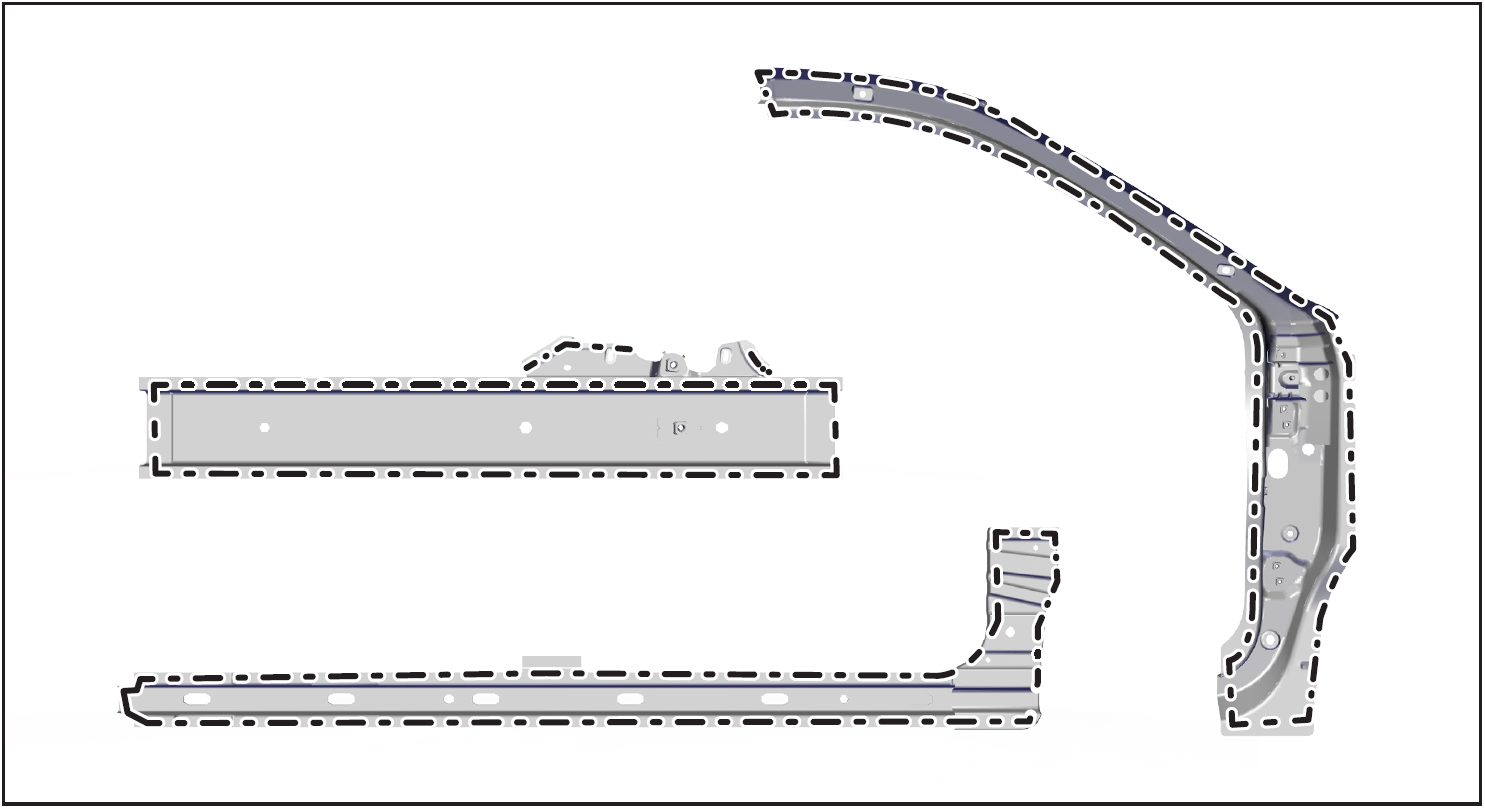

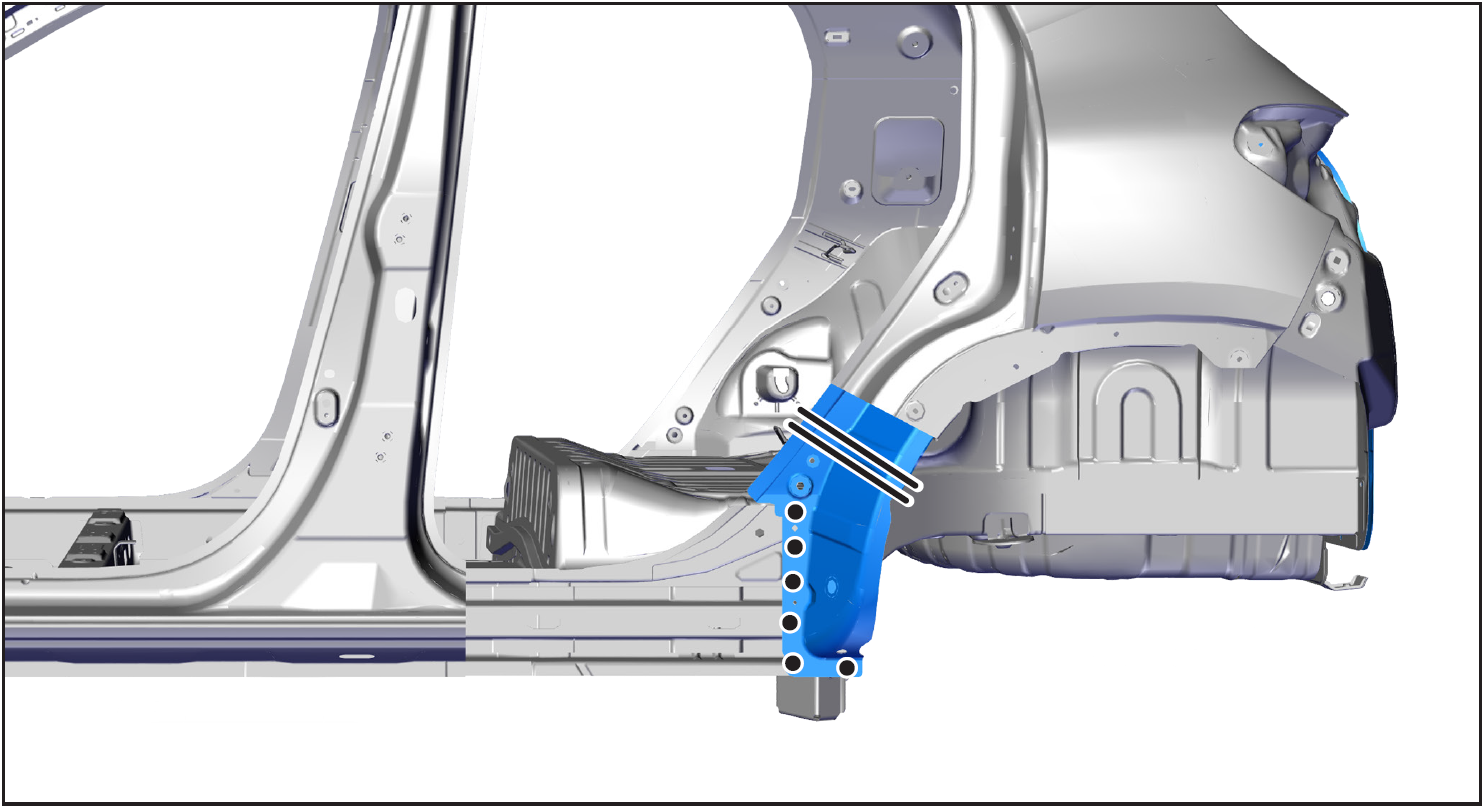

前支柱

前支柱的部分更换

1- 更换的零件及备件

- 备件:侧围外板①、前围侧加强板总成②、前围侧内板总成③及门槛前支撑板总成④。

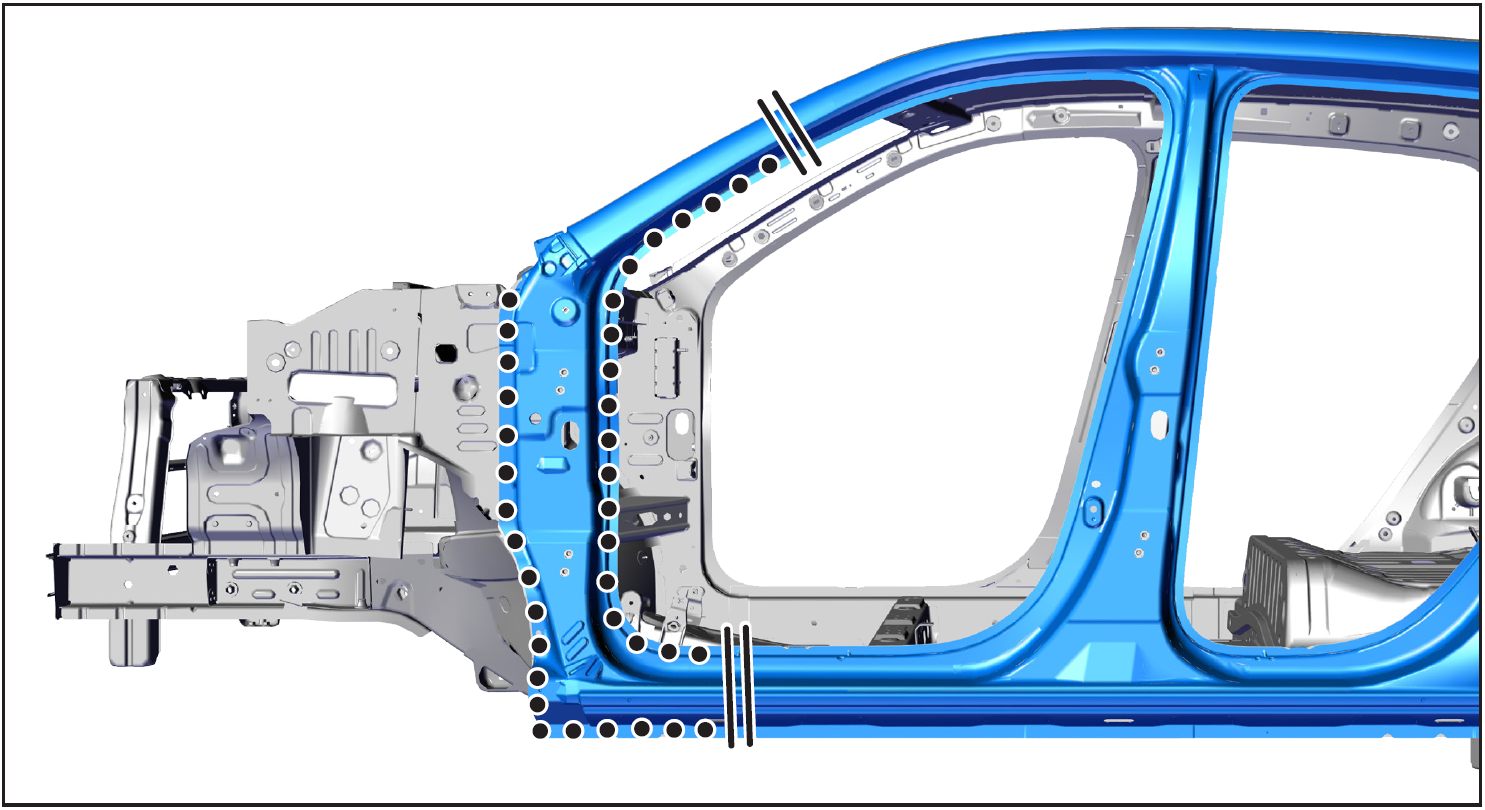

2- 分离焊点

- 按照相关工艺拆卸翼子板安装梁焊合件。

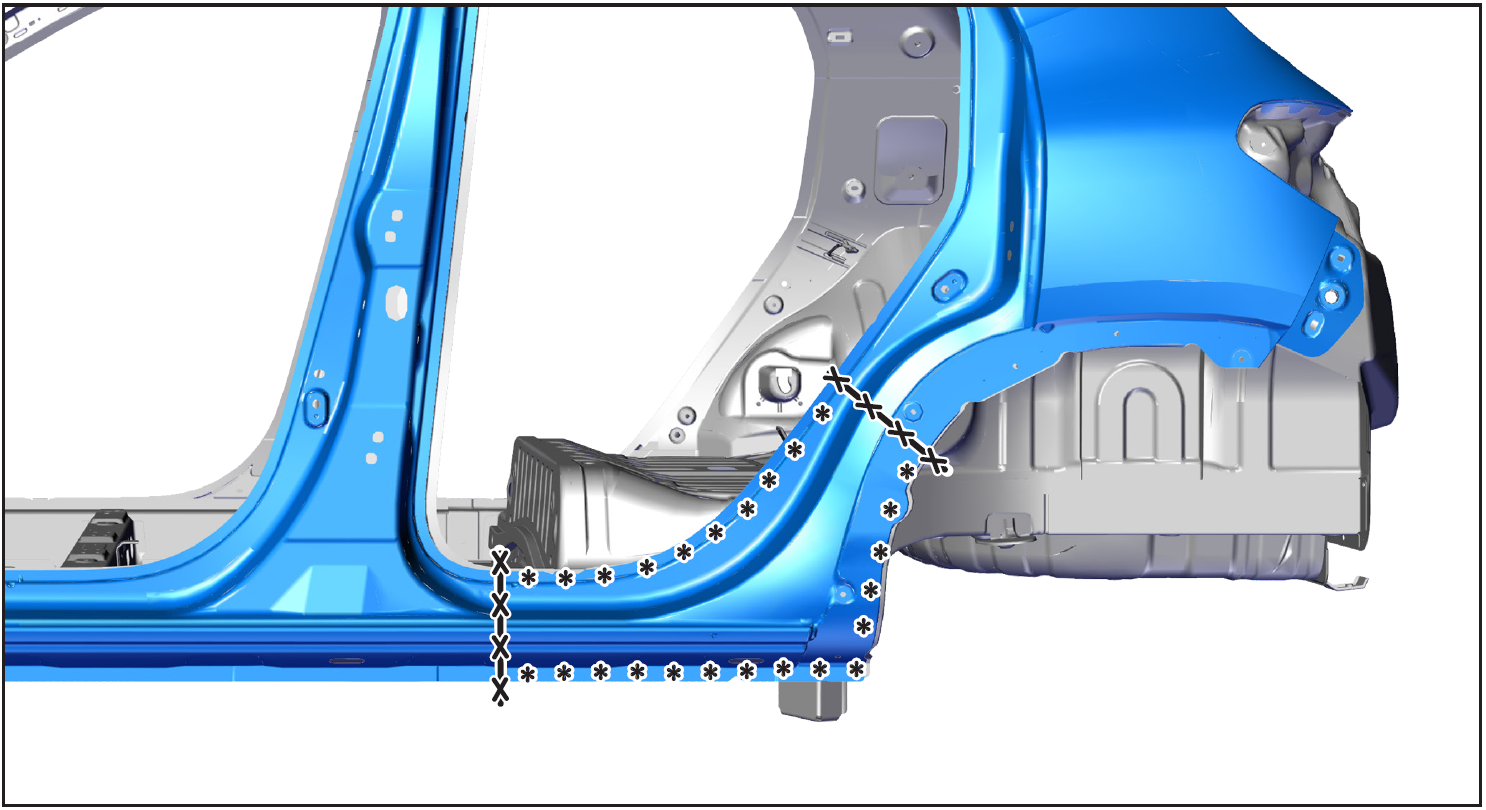

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割侧围外板。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下侧围外板。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割前围侧加强板总成。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割门槛前支撑板总成。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下前围侧内板总成。

3- 车身准备

- 如图所示,将车身钣金与前围侧内板总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将侧围外板与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

- 将前围侧加强板总成、前围侧内板总成及门槛前支撑板总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

5- 焊接

- 将前围侧内板总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 将所切割的门槛前支撑板总成对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

- 将所切割的前围侧加强板总成对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

- 将所切割的侧围外板对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 按照相关工艺安装翼子板安装梁焊合件。

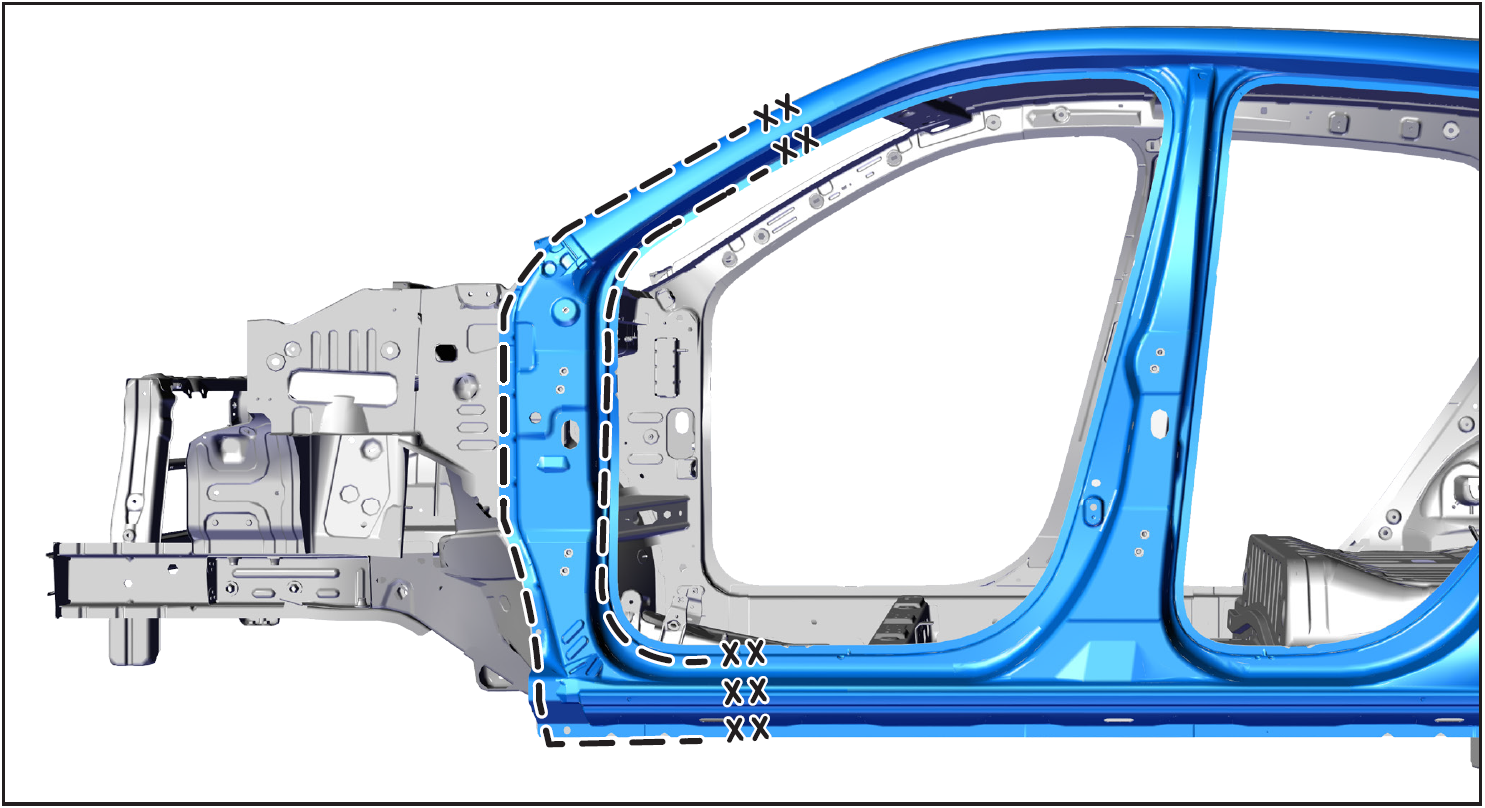

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

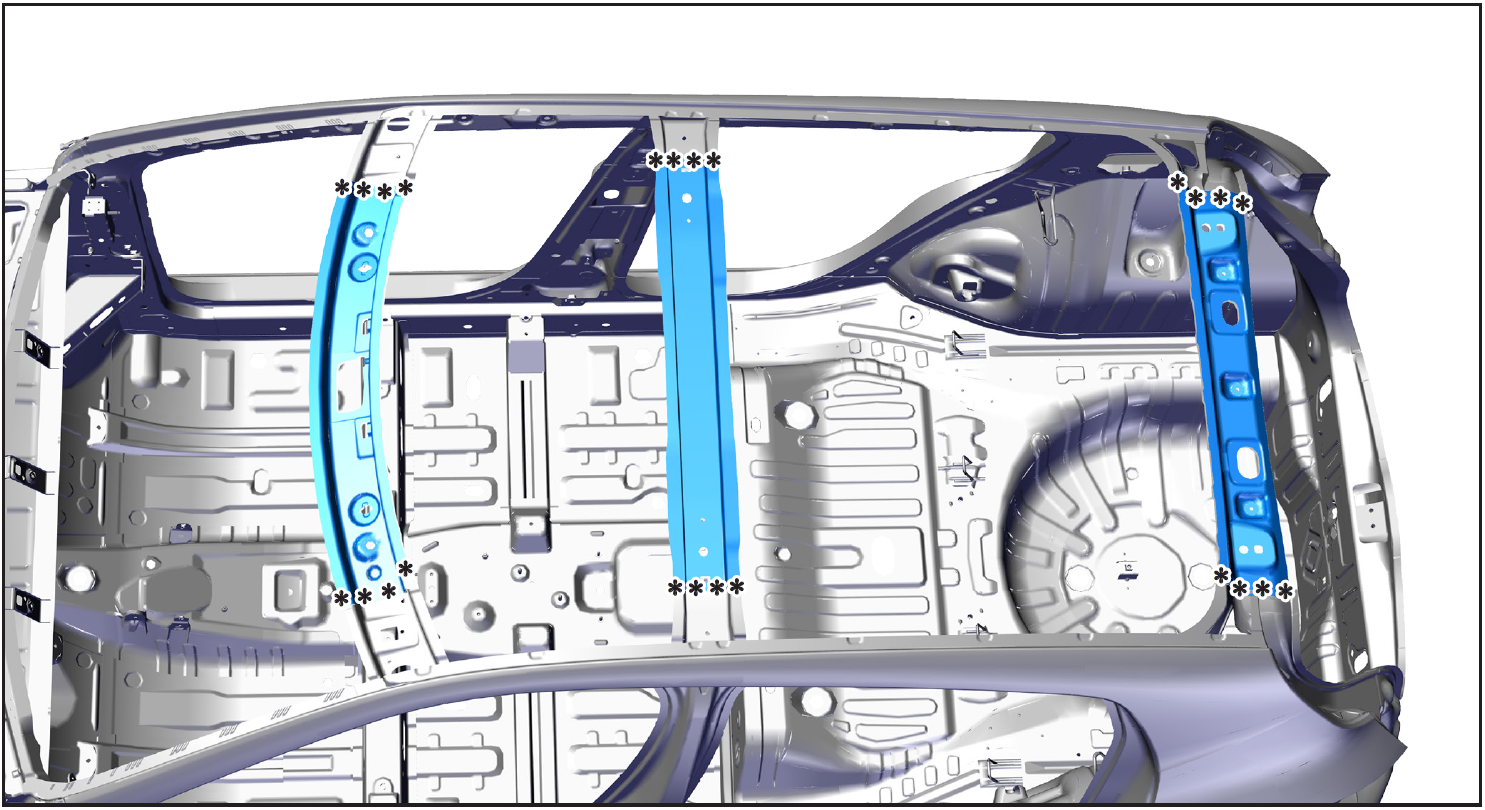

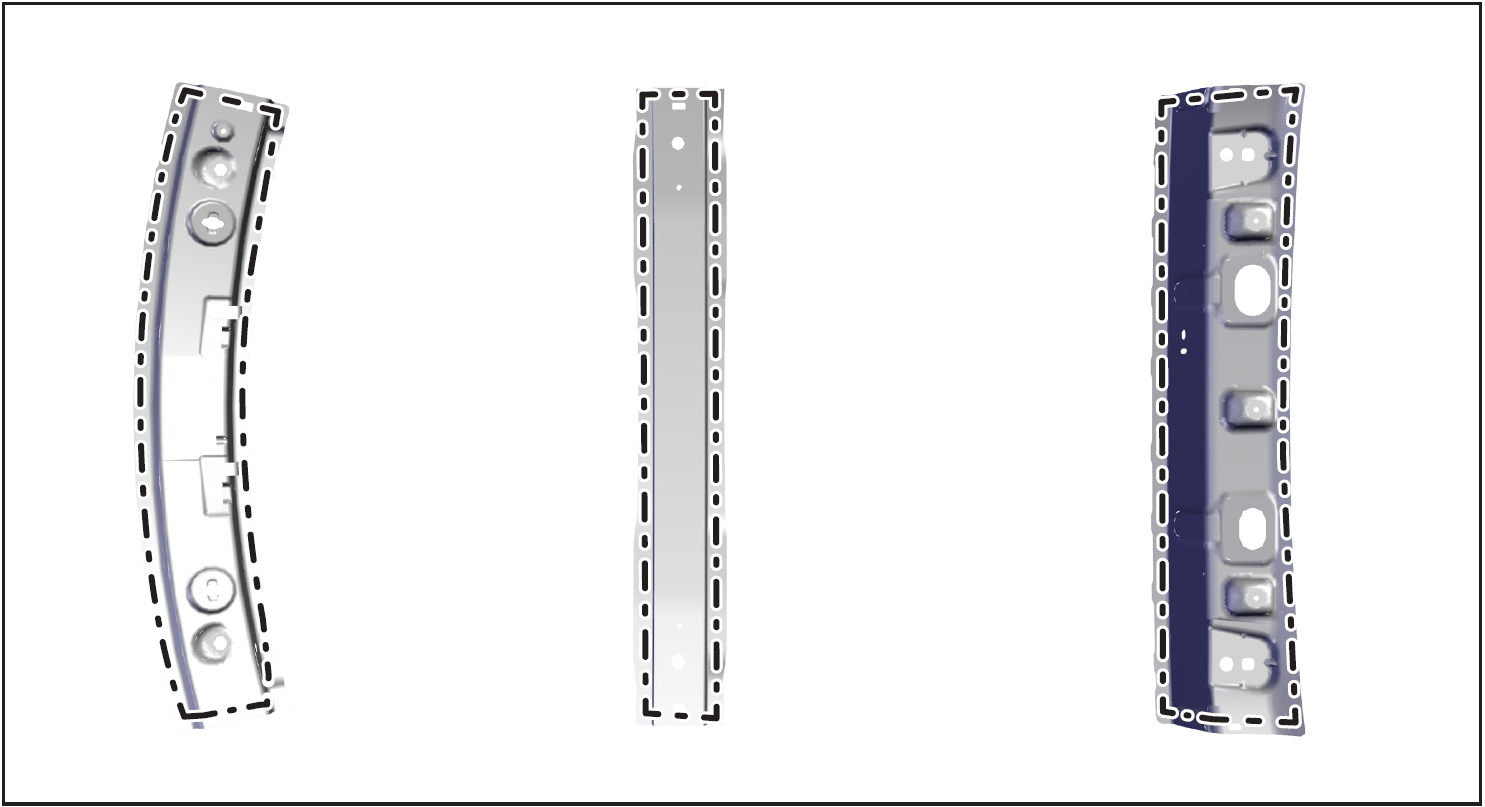

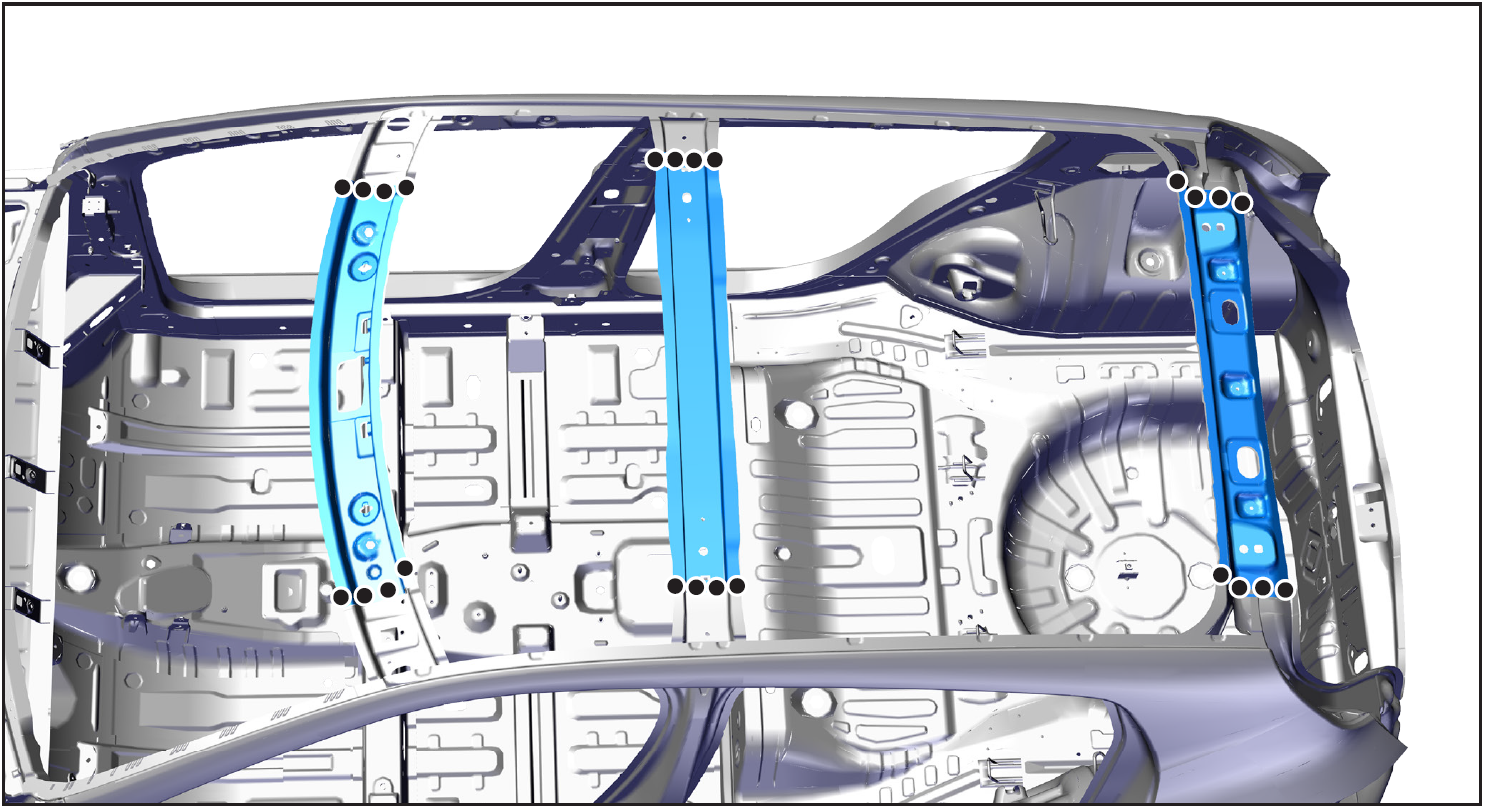

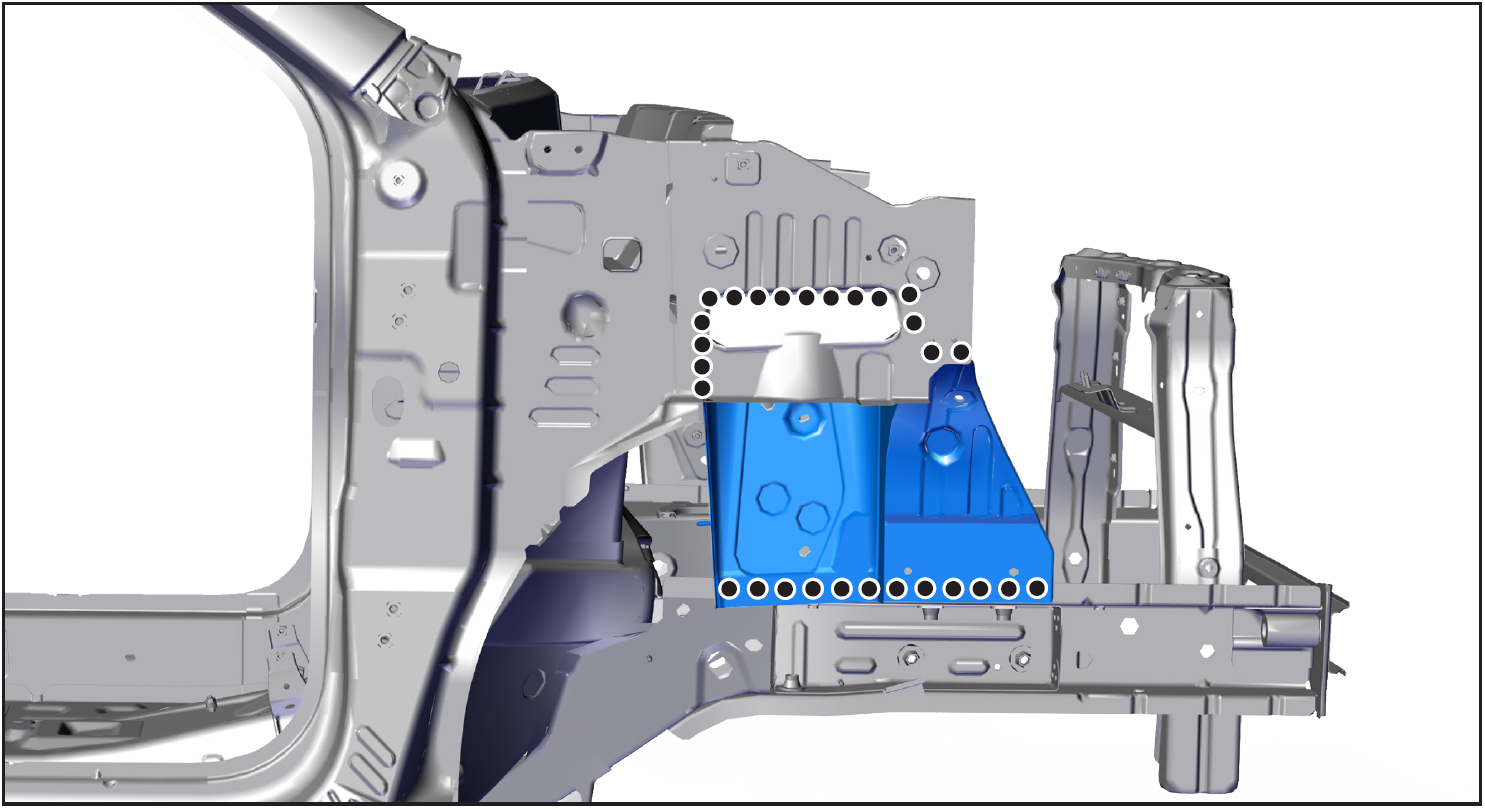

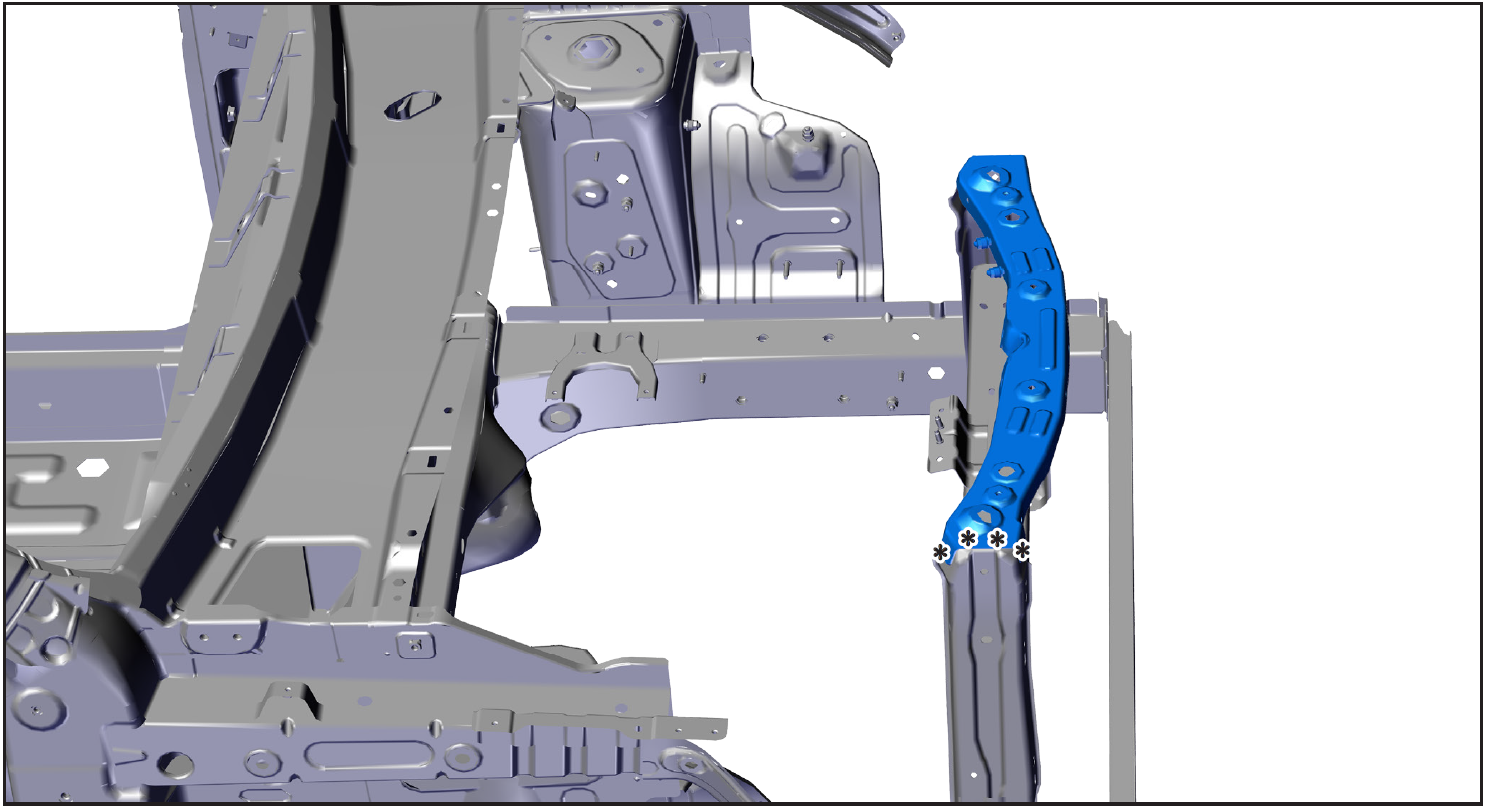

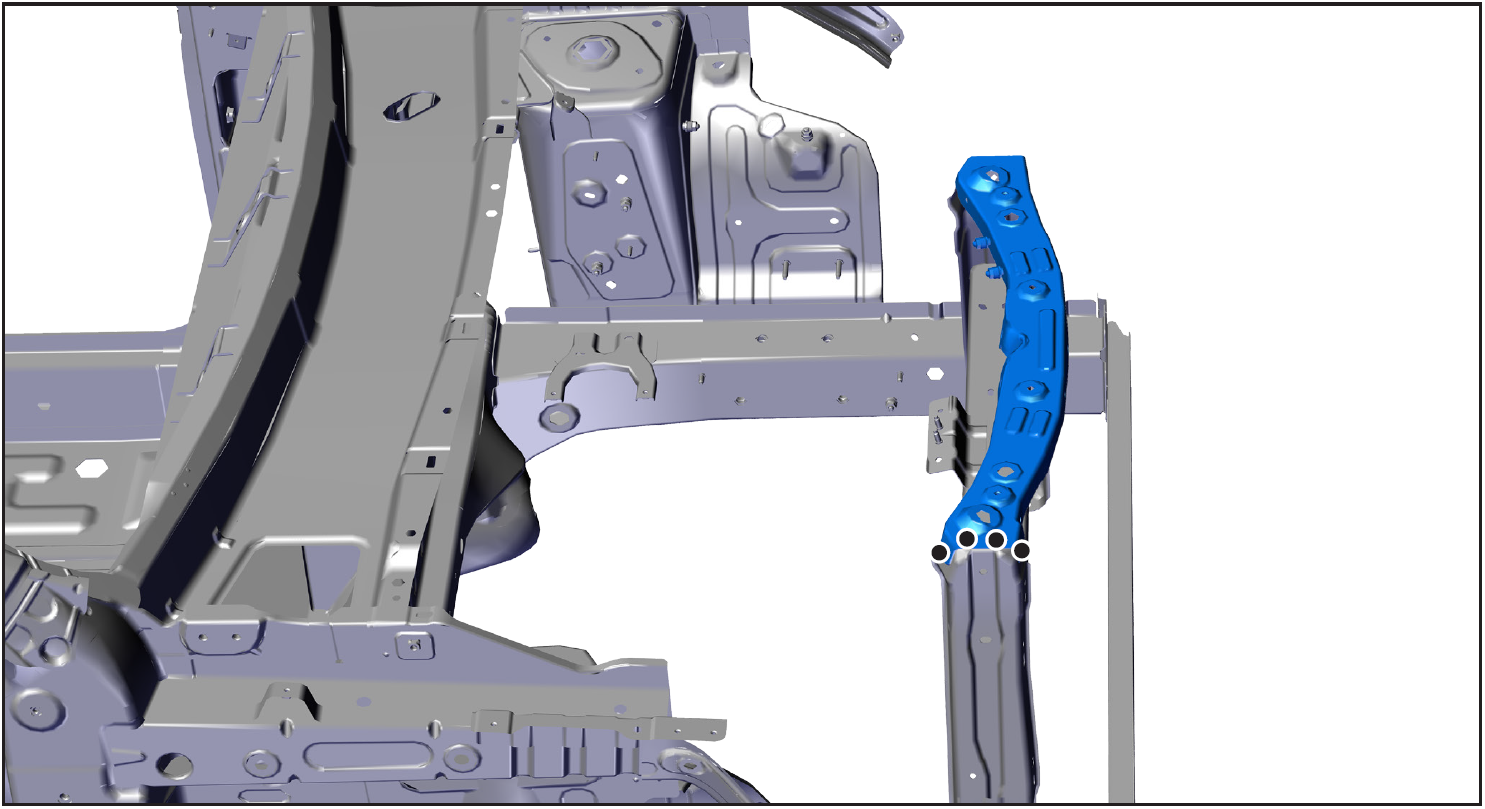

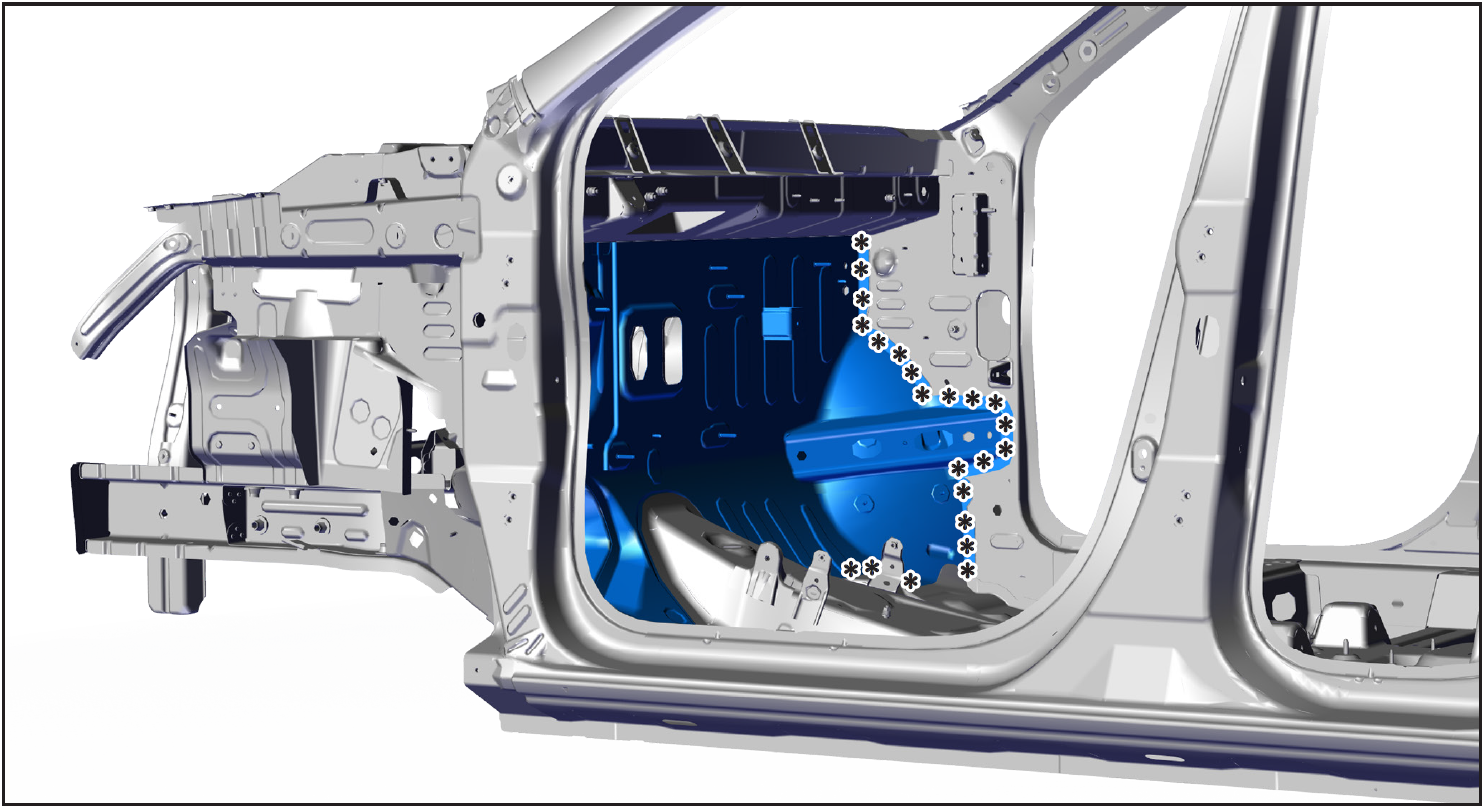

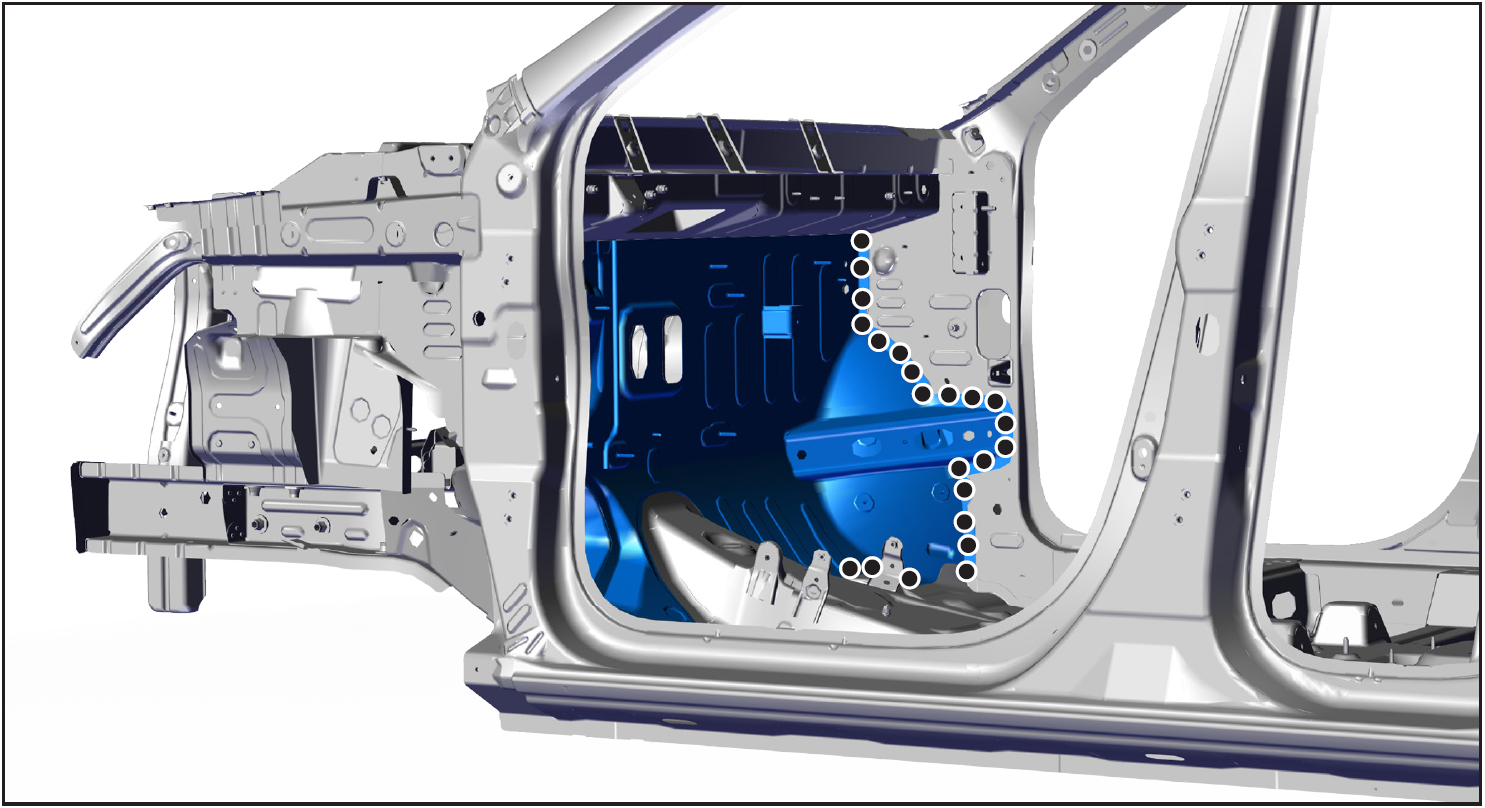

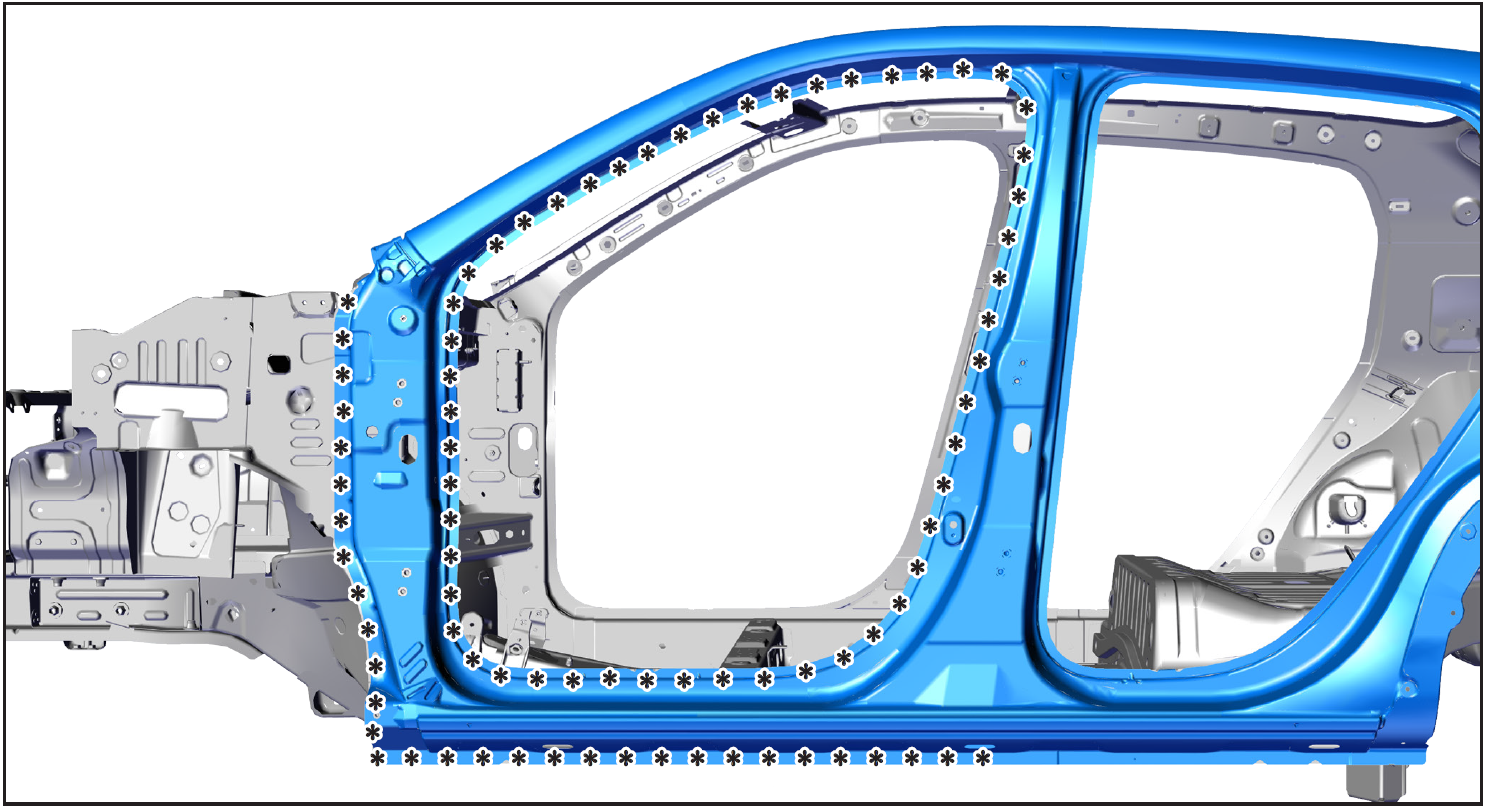

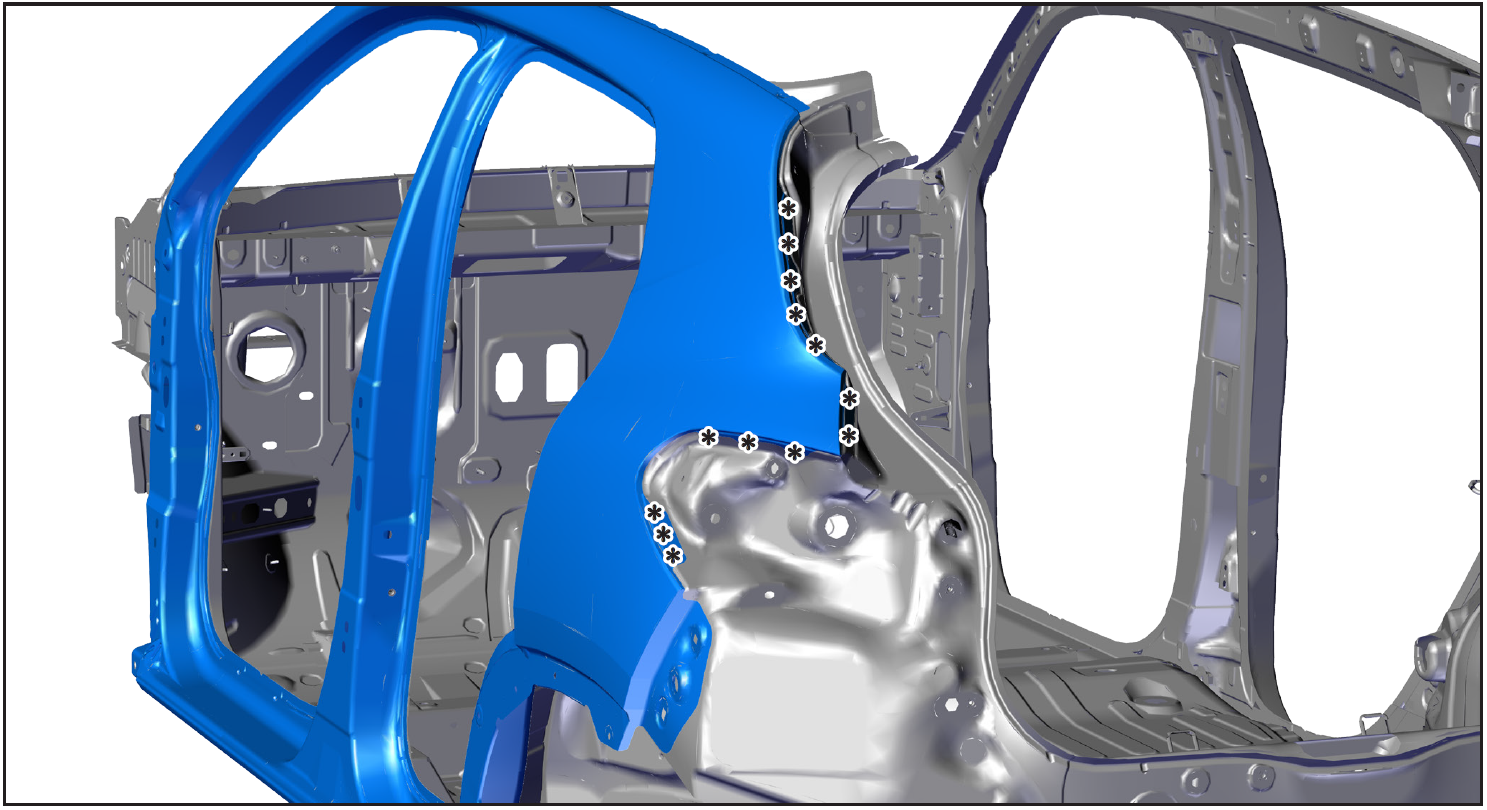

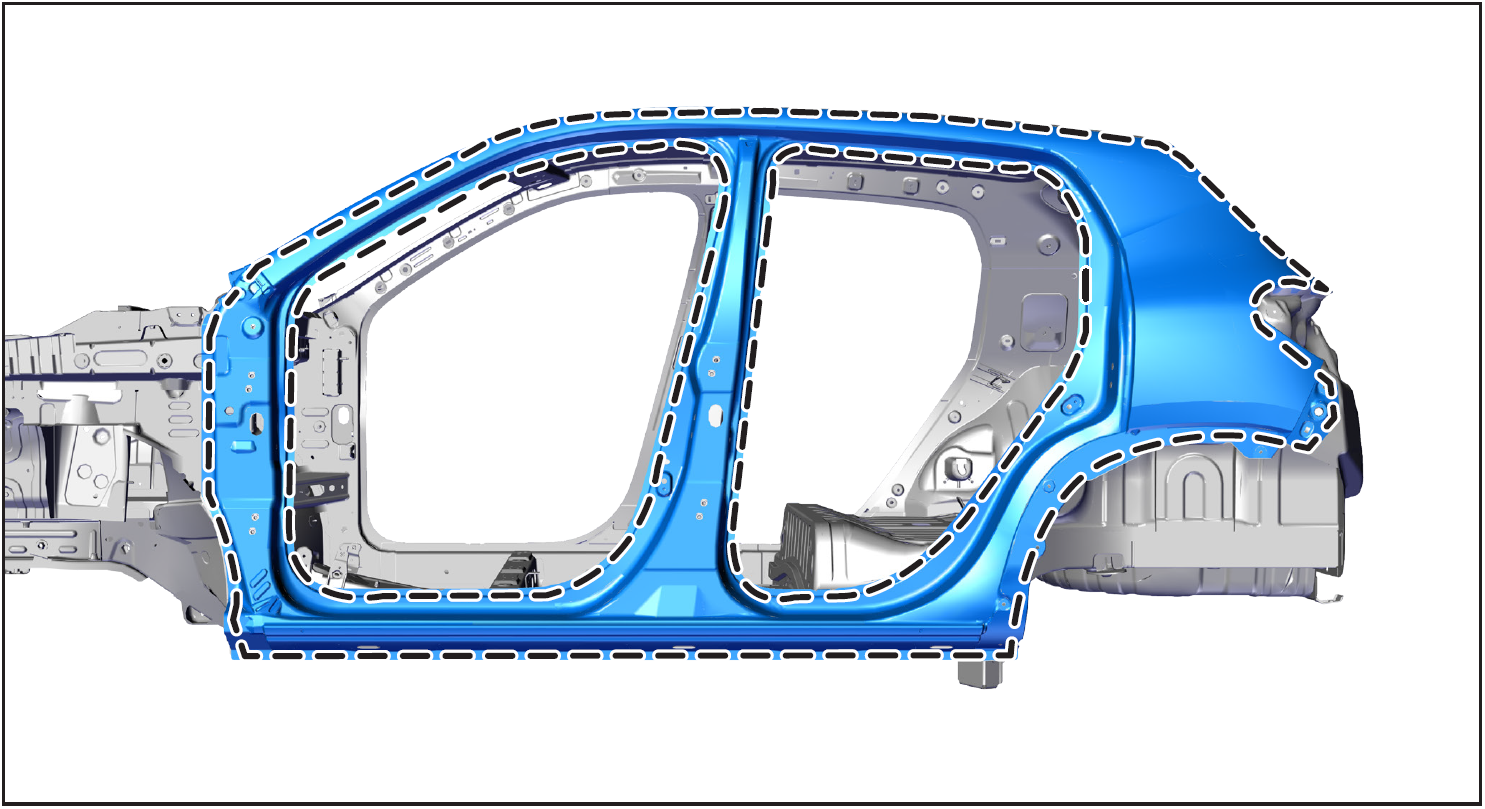

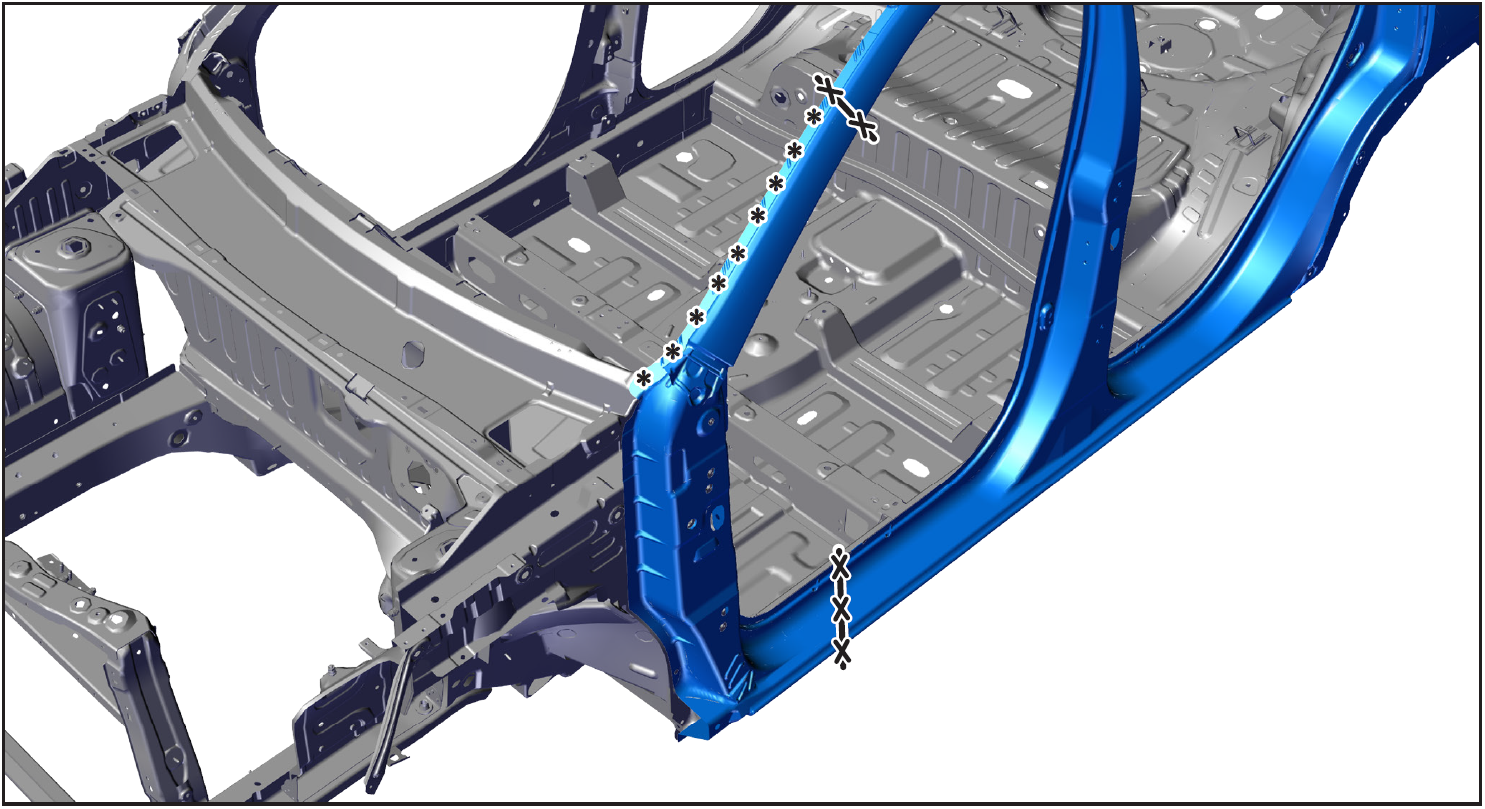

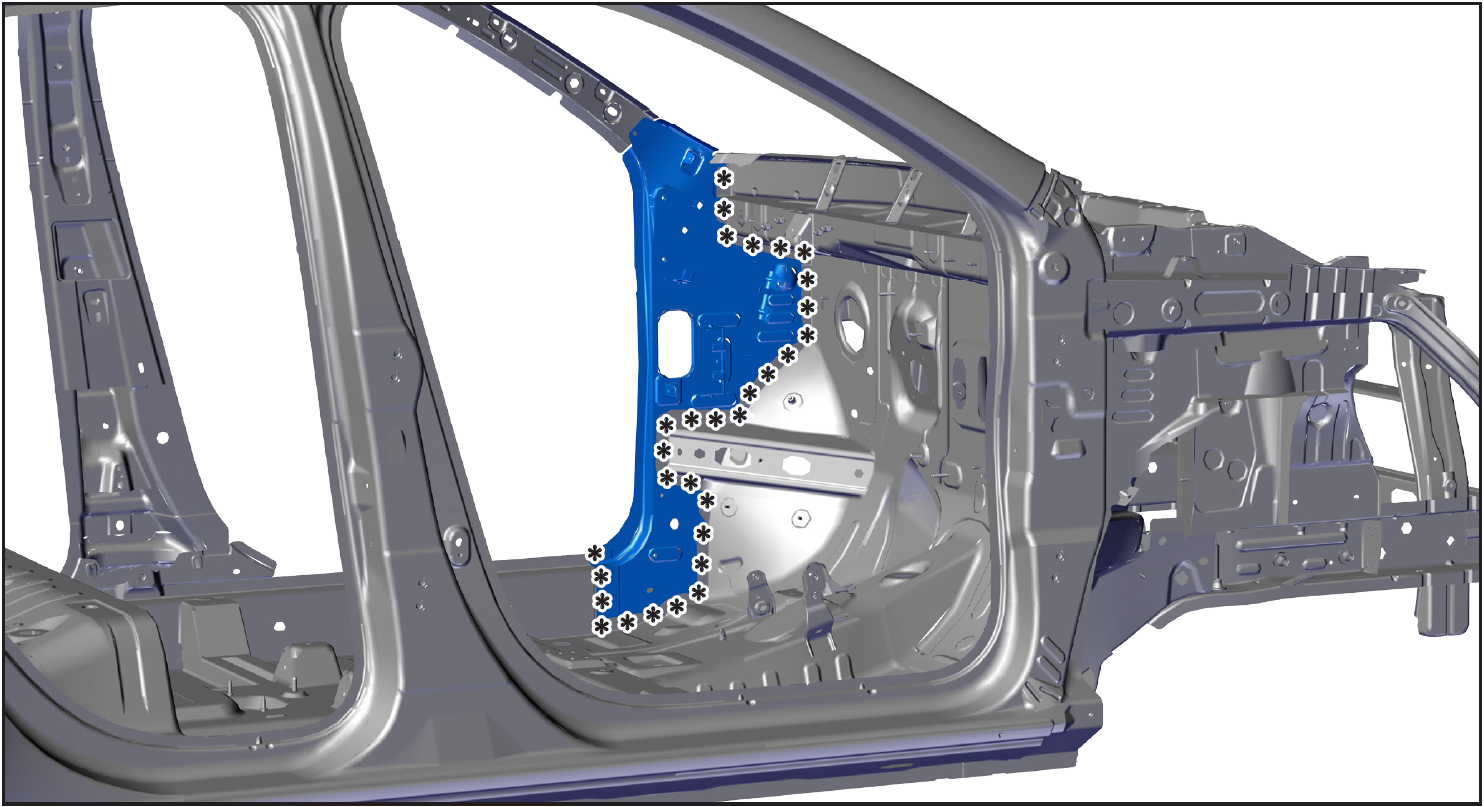

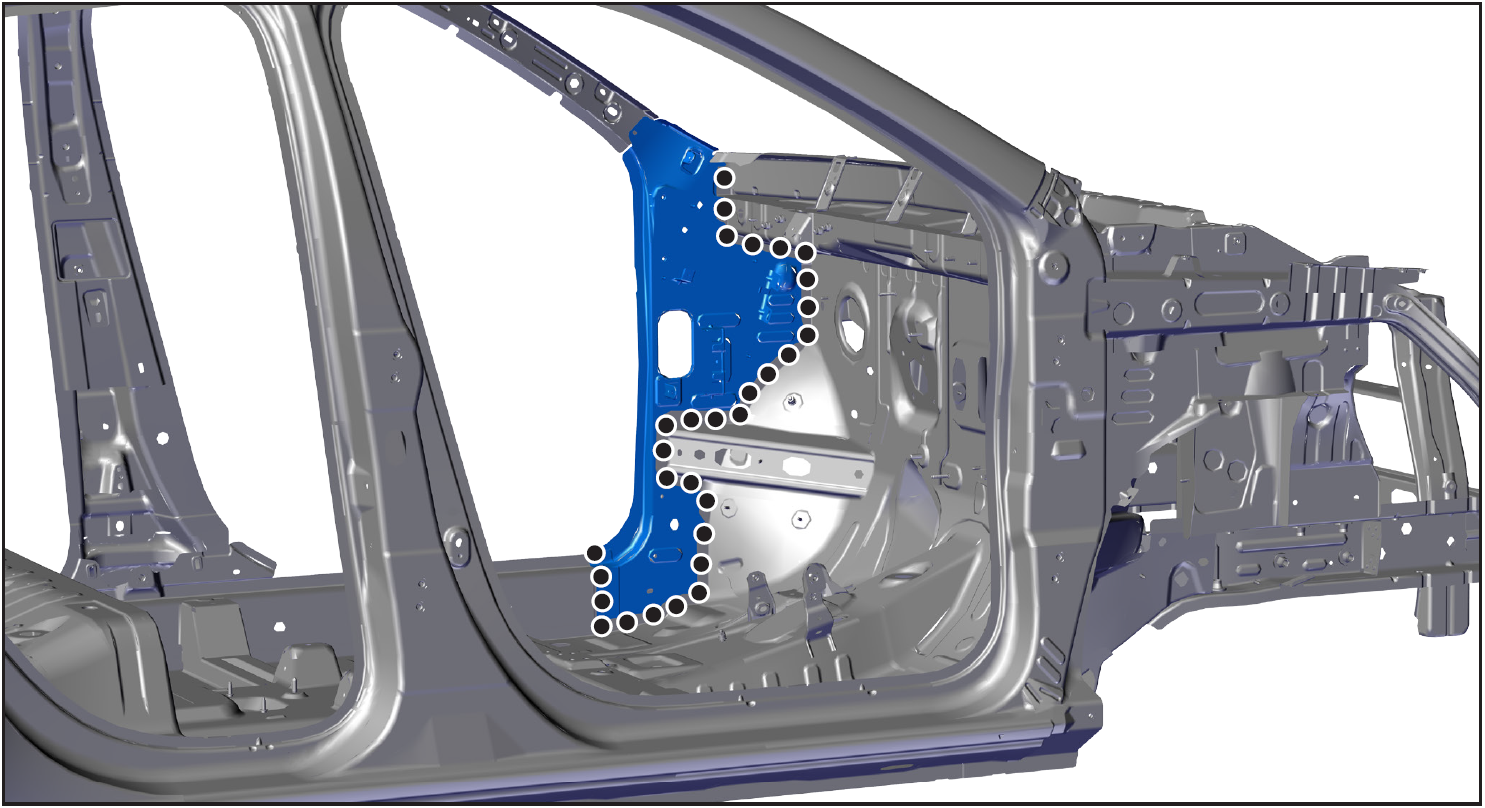

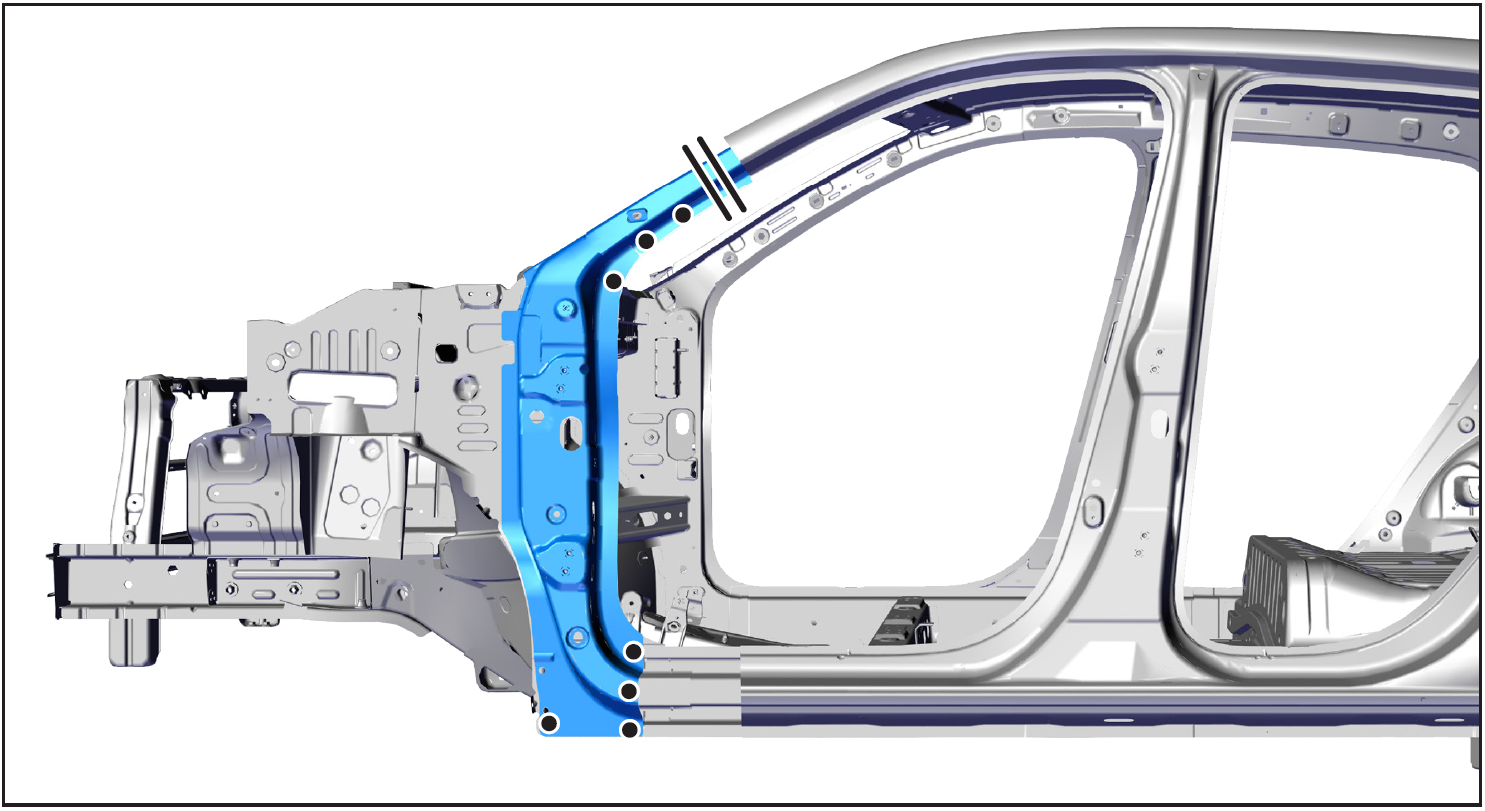

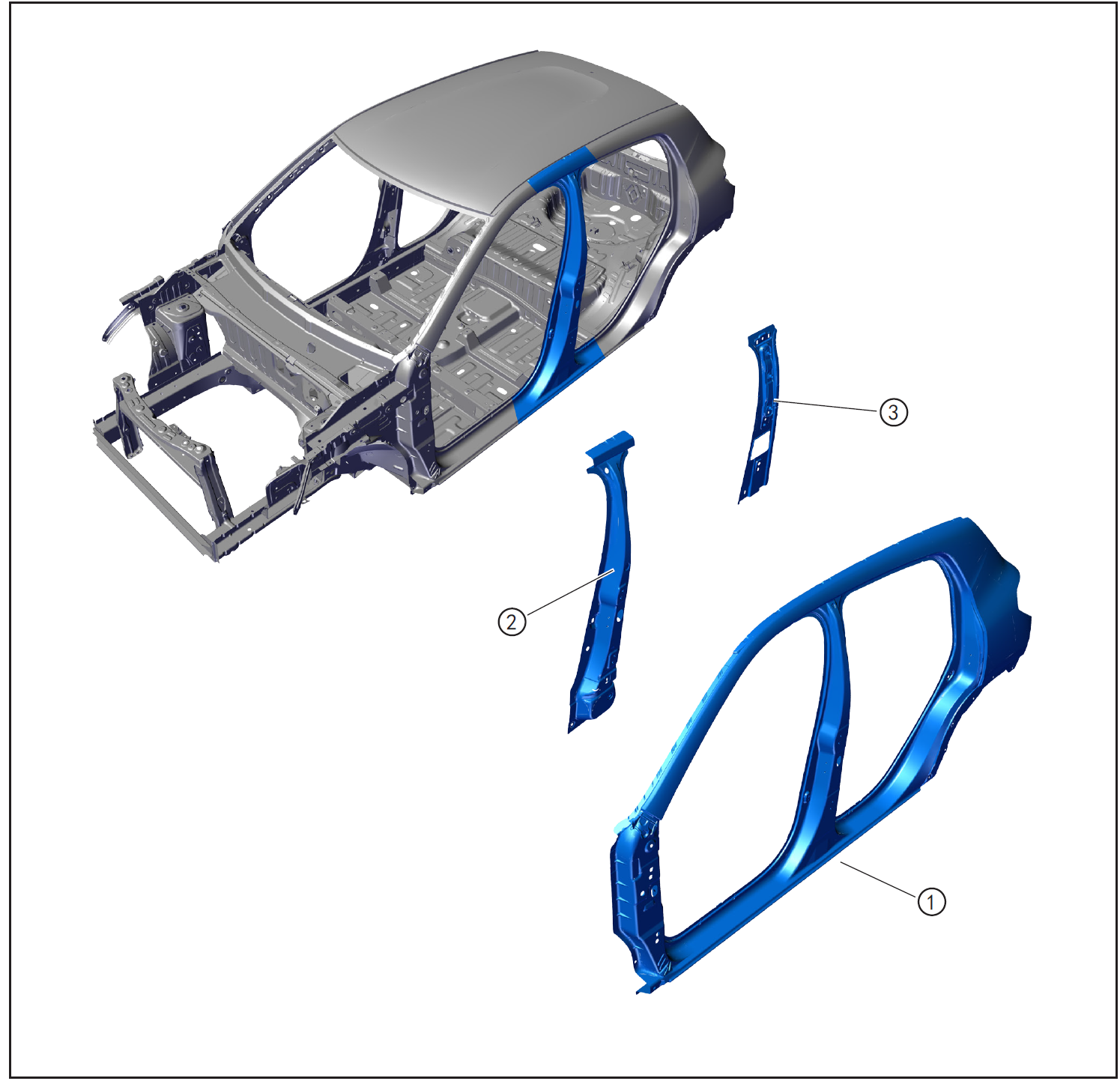

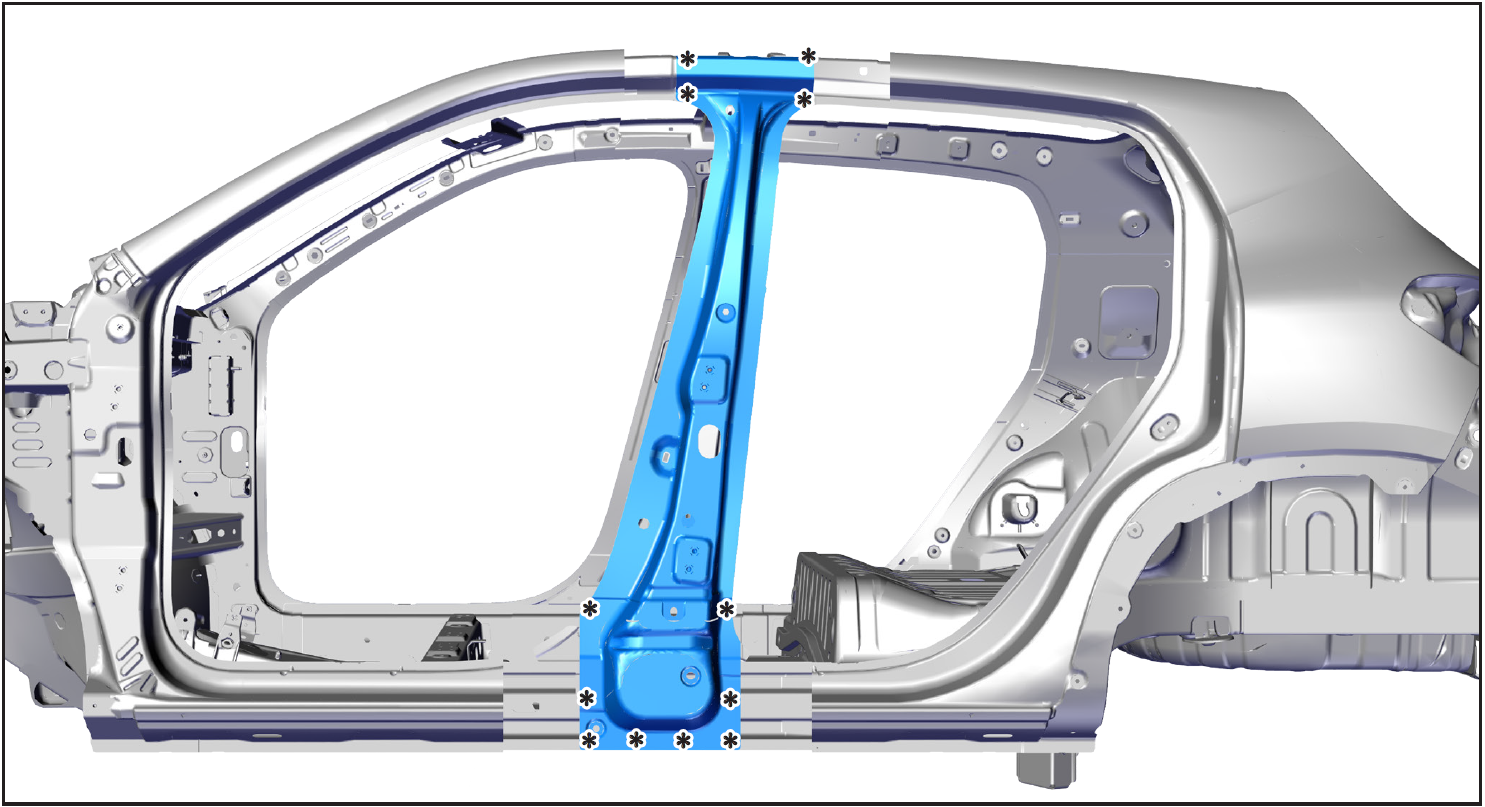

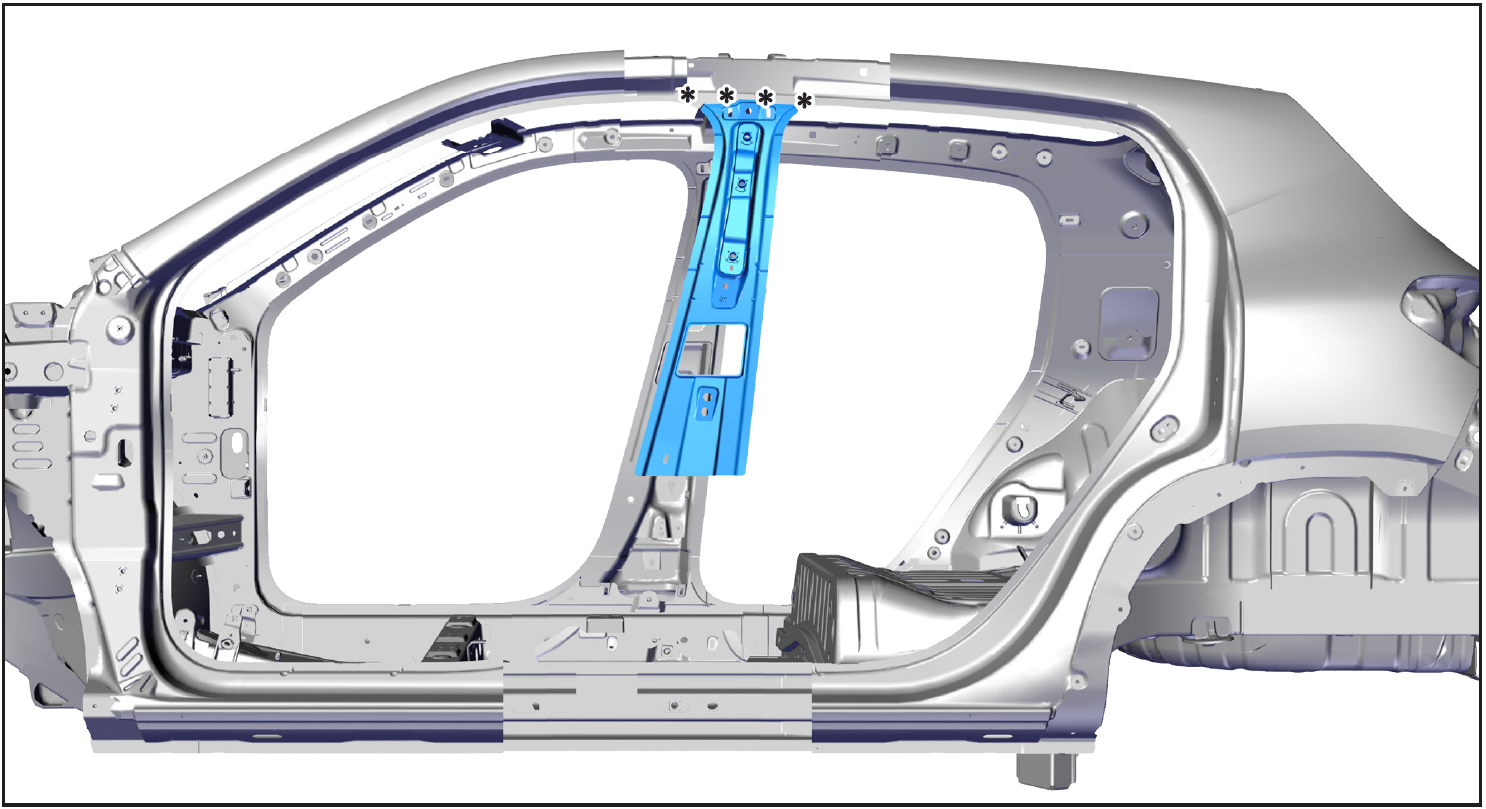

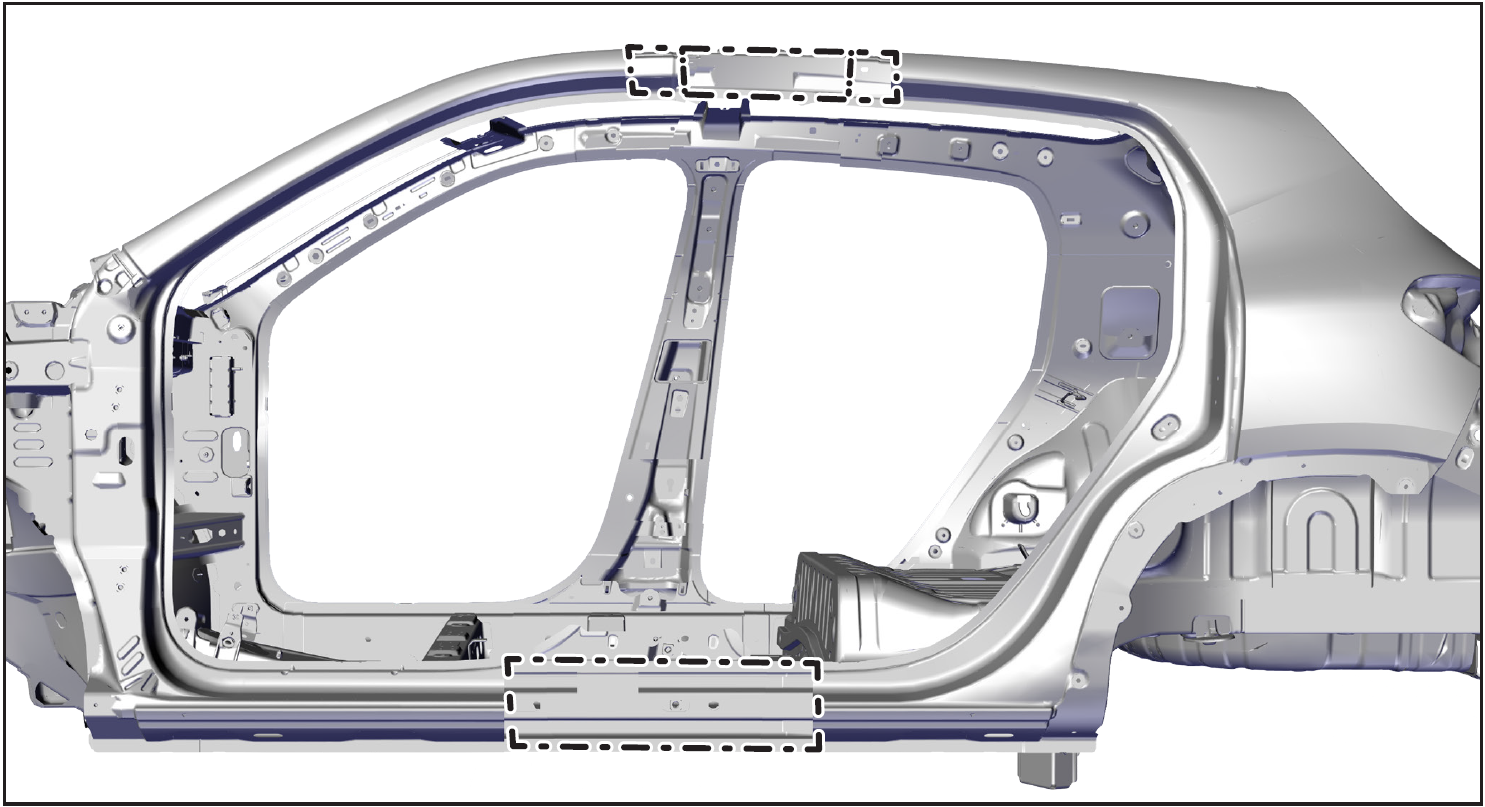

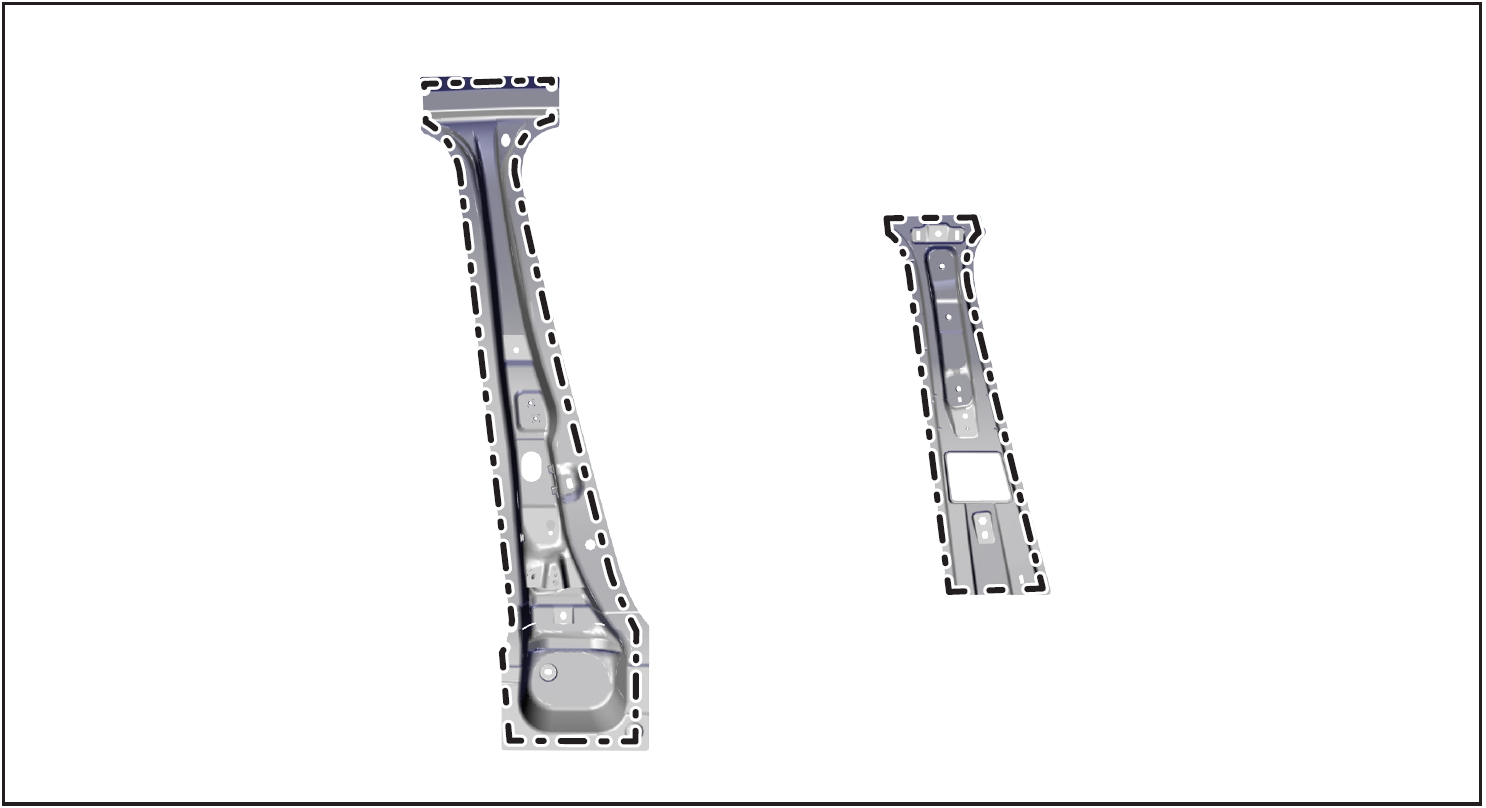

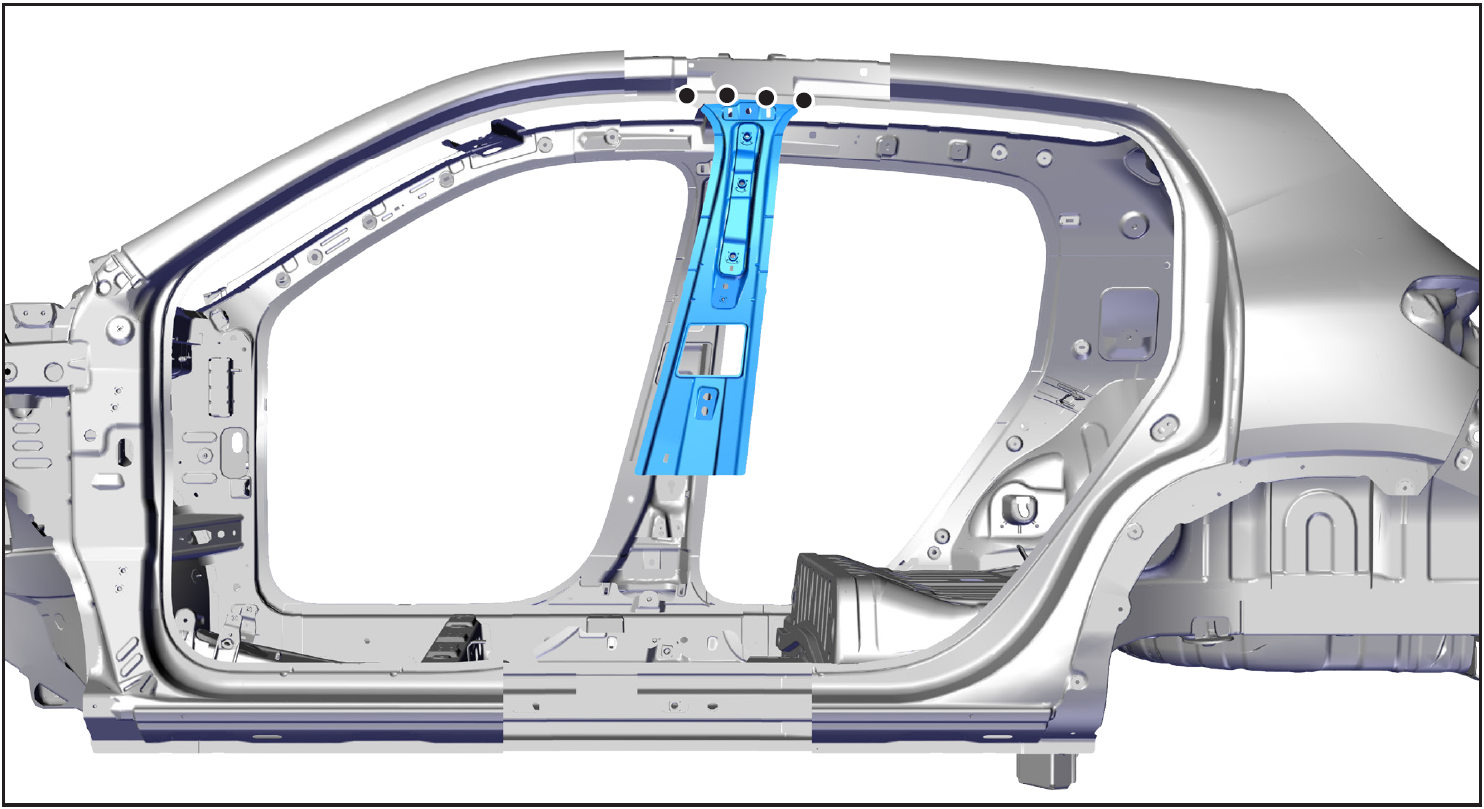

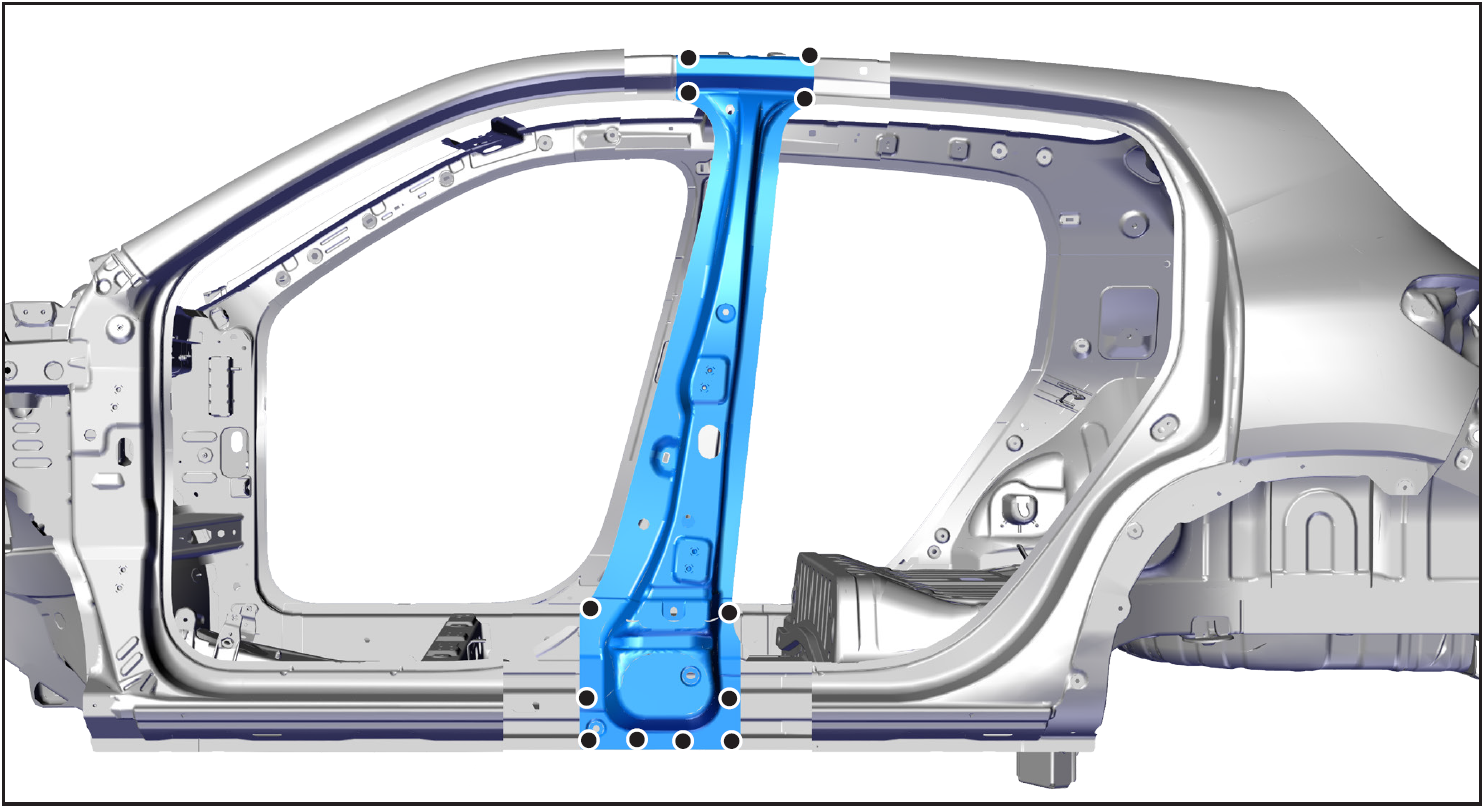

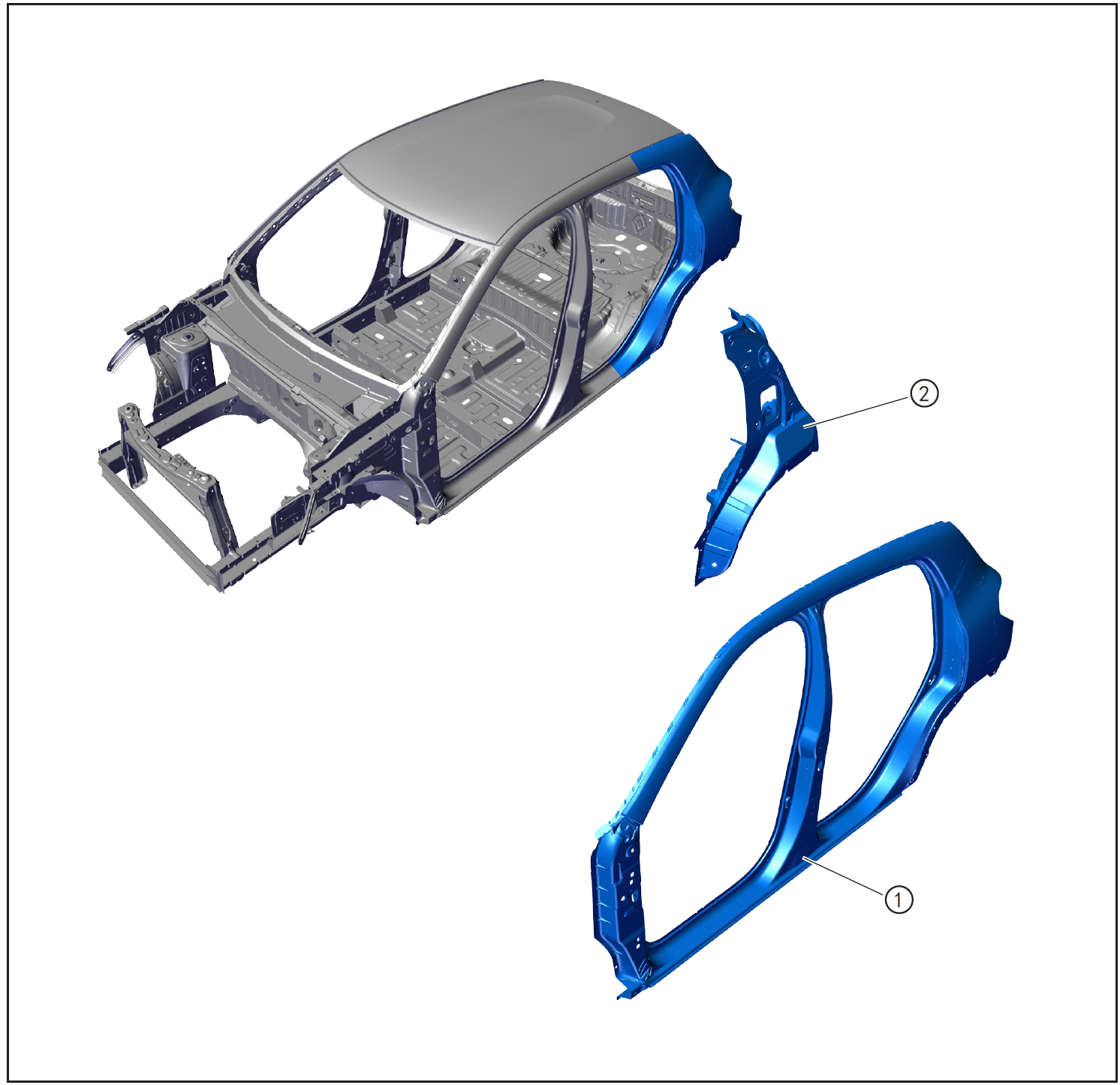

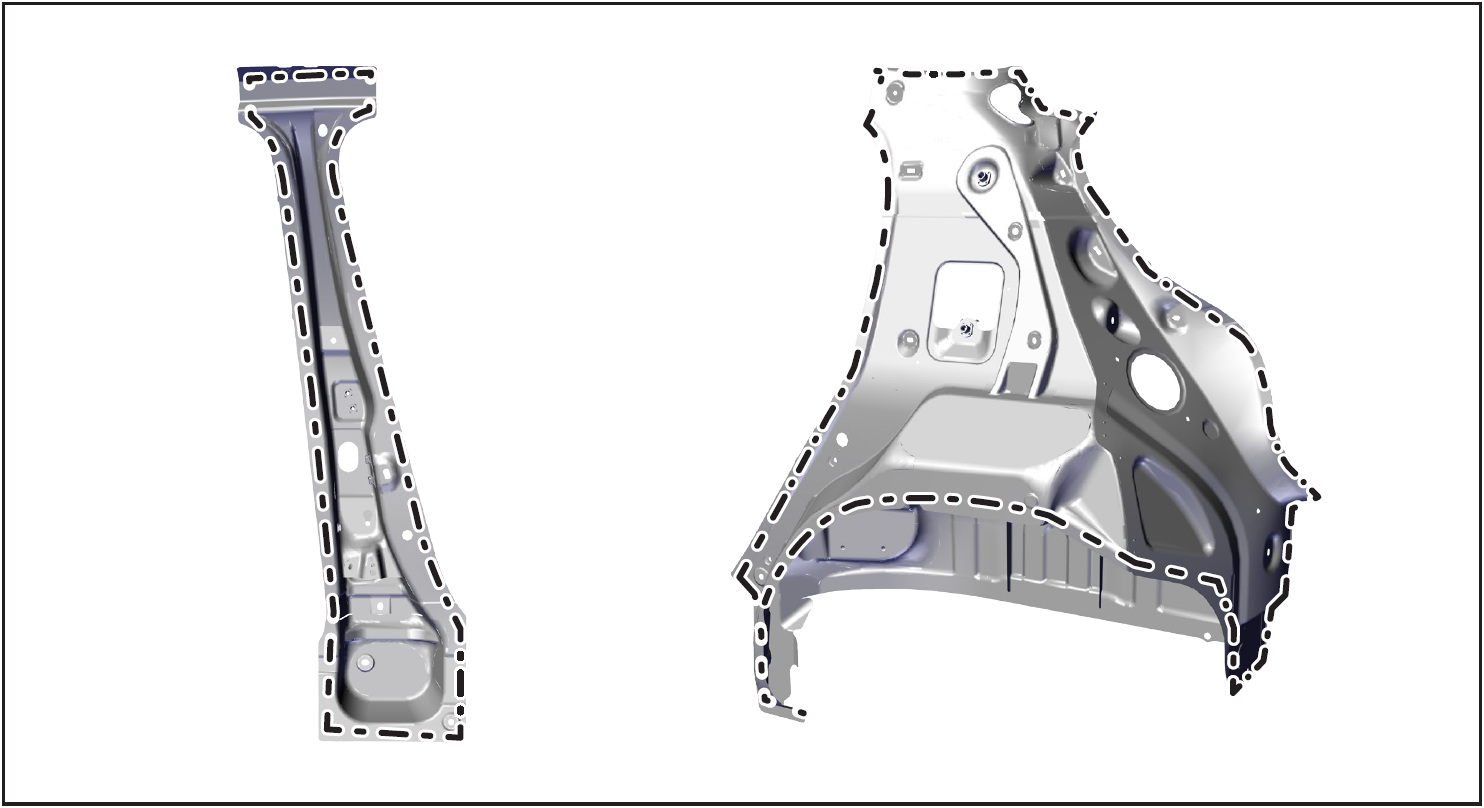

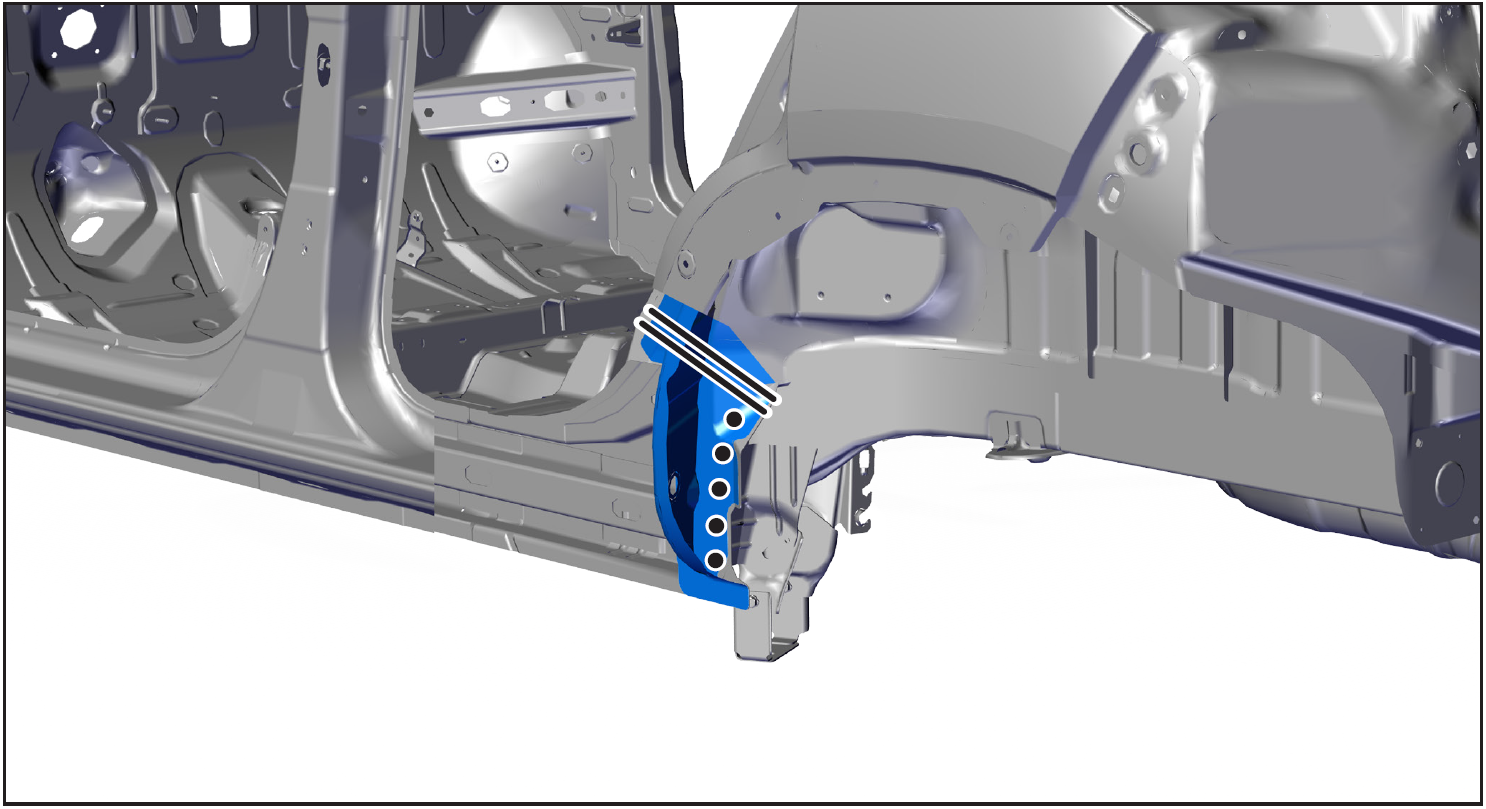

中支柱

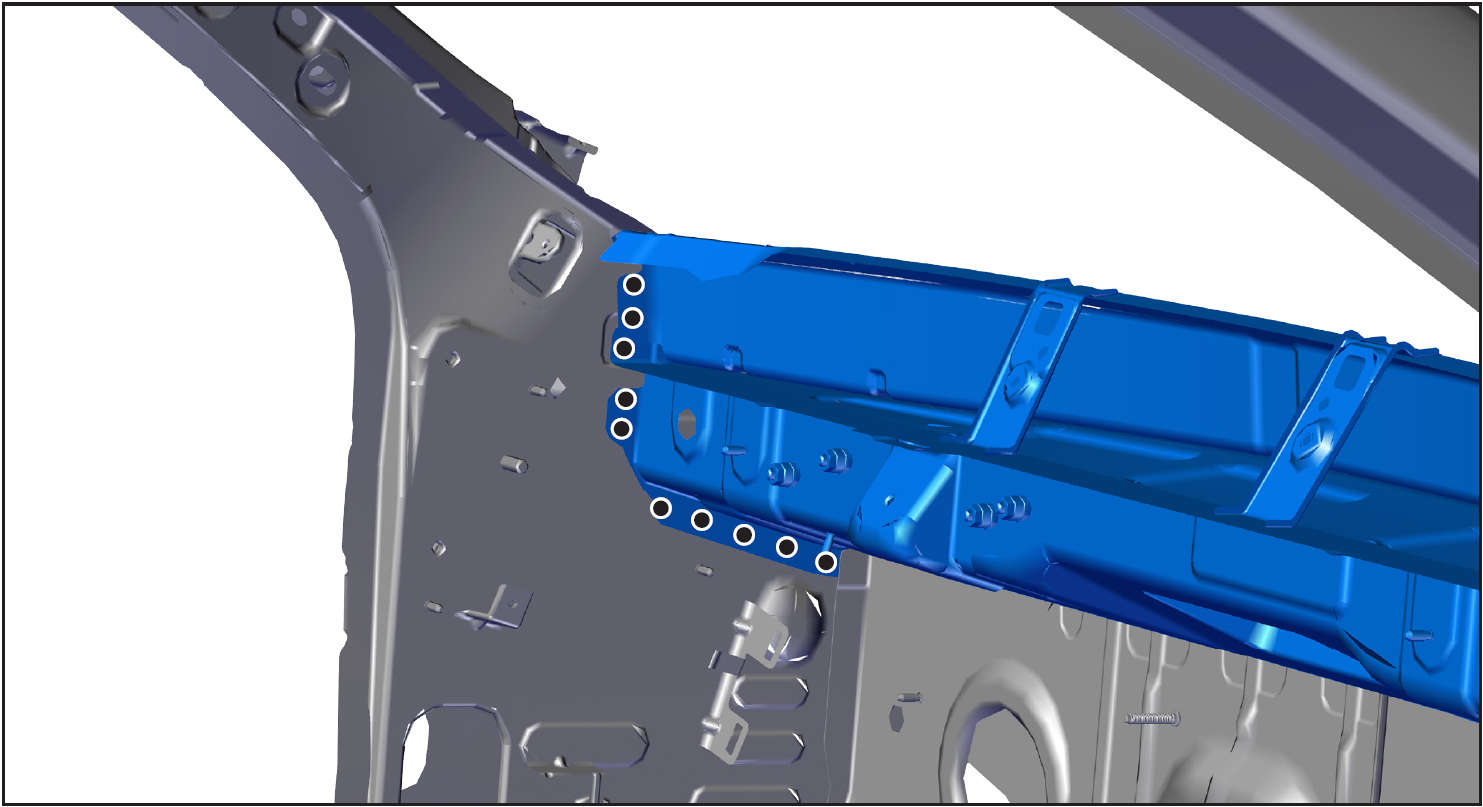

中支柱的部分更换

1- 更换的零件及备件

- 备件:侧围外板①、中支柱加强板②及中支柱内板③。

2- 分离焊点

- 按照相关工艺拆卸车顶。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割侧围外板。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下中支柱加强板。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下中支柱内板。

3- 车身准备

- 如图所示,将车身钣金与中支柱内板接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将侧围外板与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

- 将中支柱加强板及中支柱内板与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

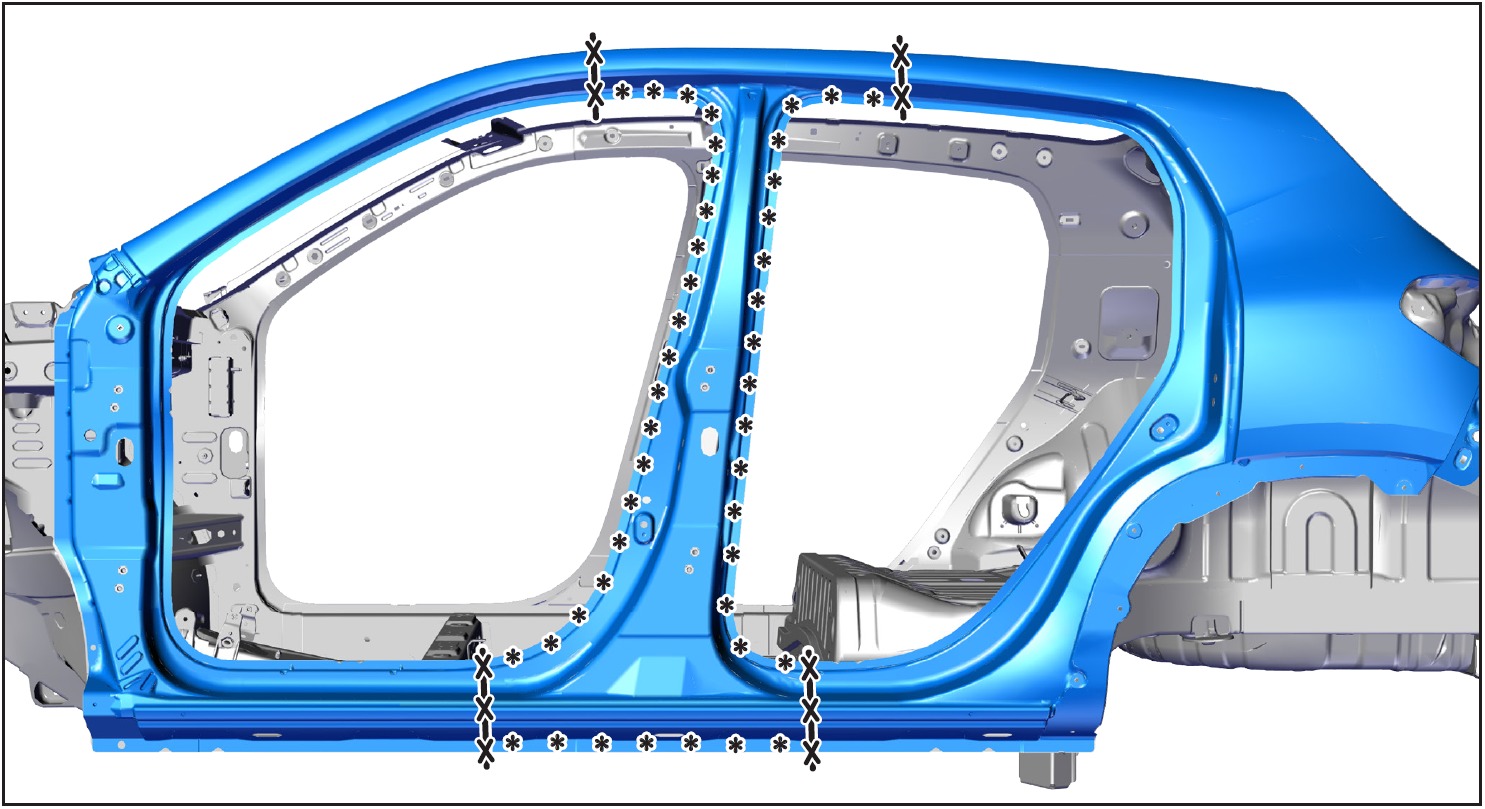

5- 焊接

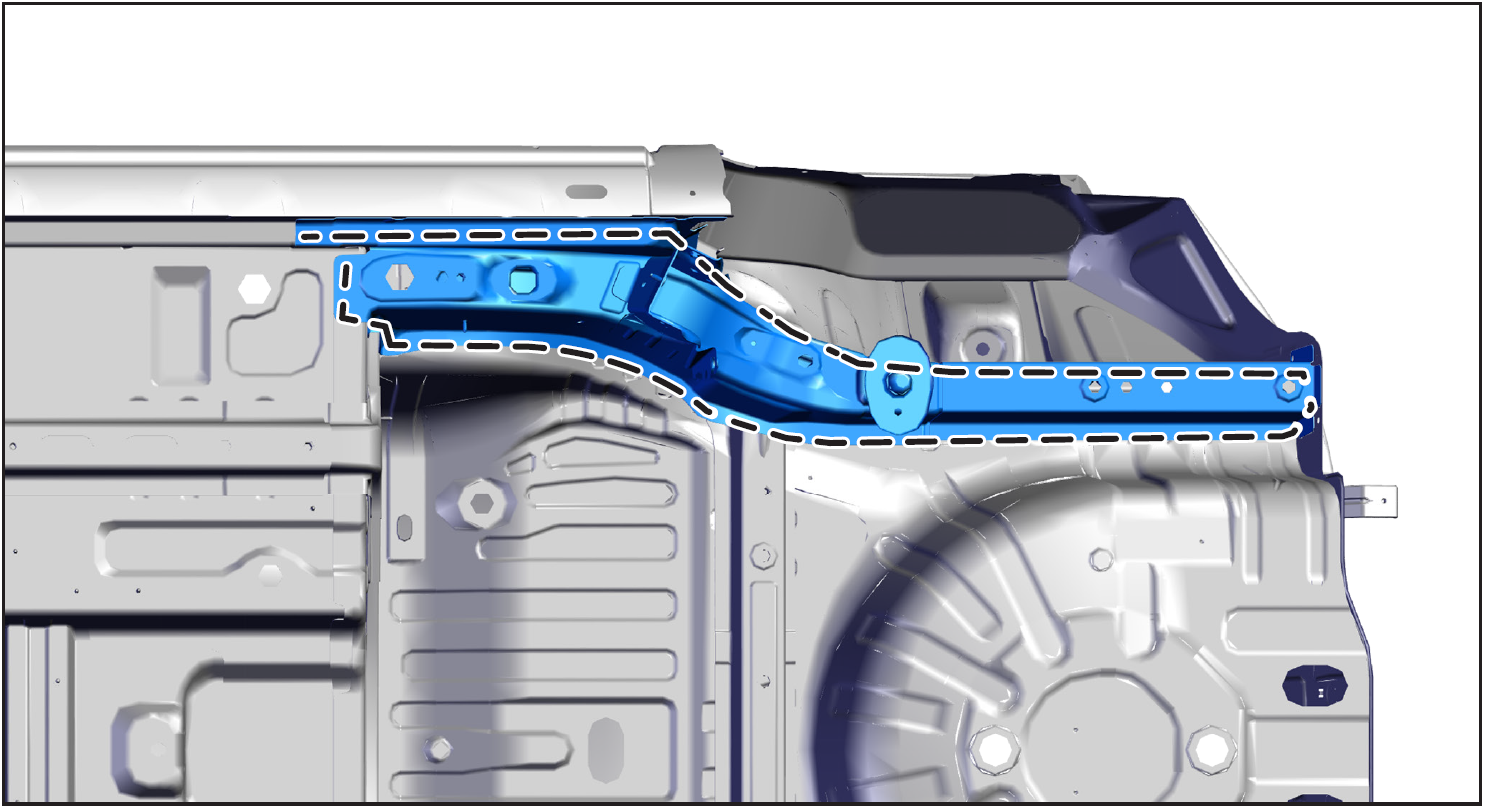

- 将中支柱内板对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 将中支柱加强板对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 将所切割的侧围外板对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

- 按照相关工艺安装车顶。

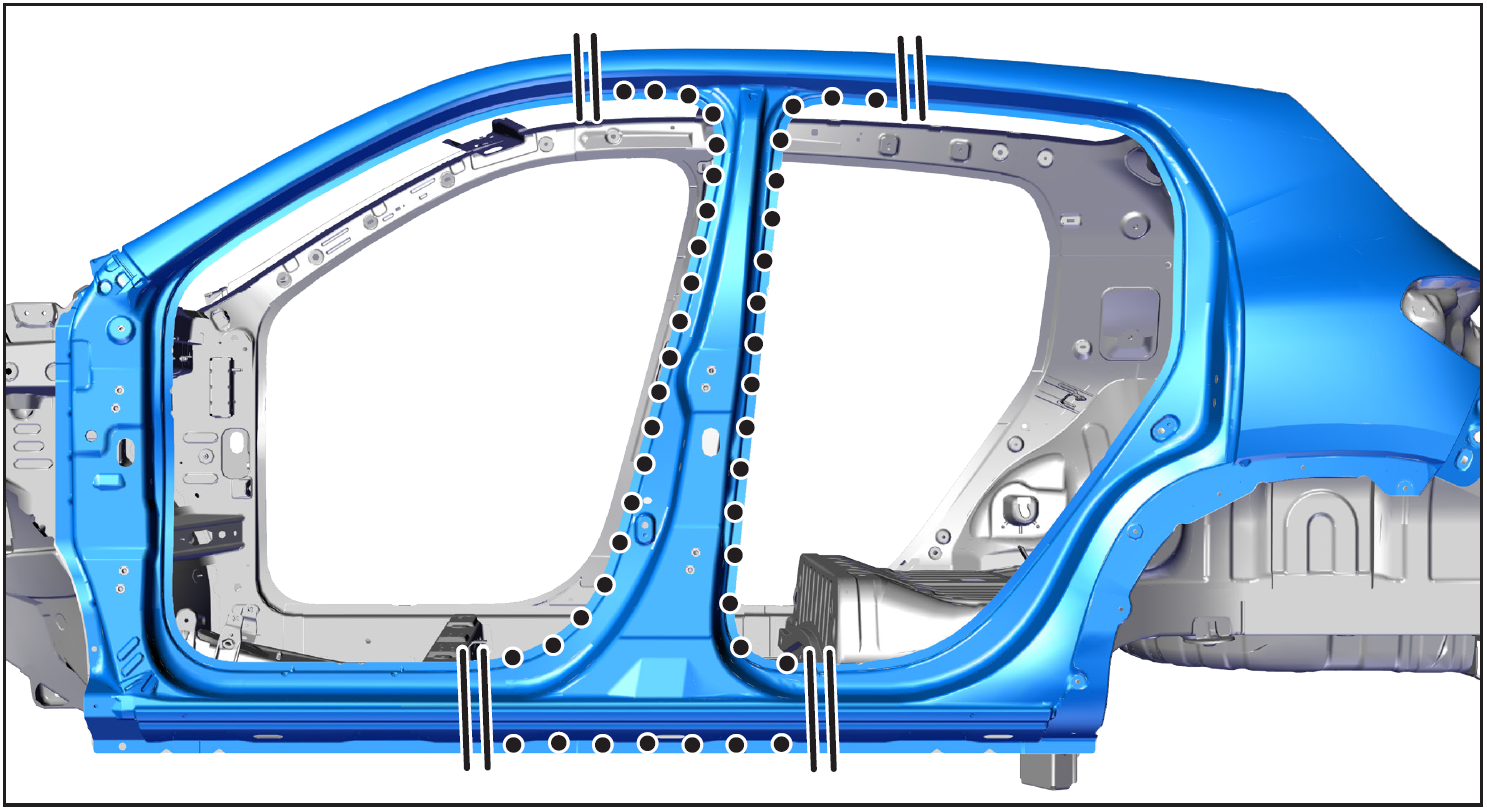

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

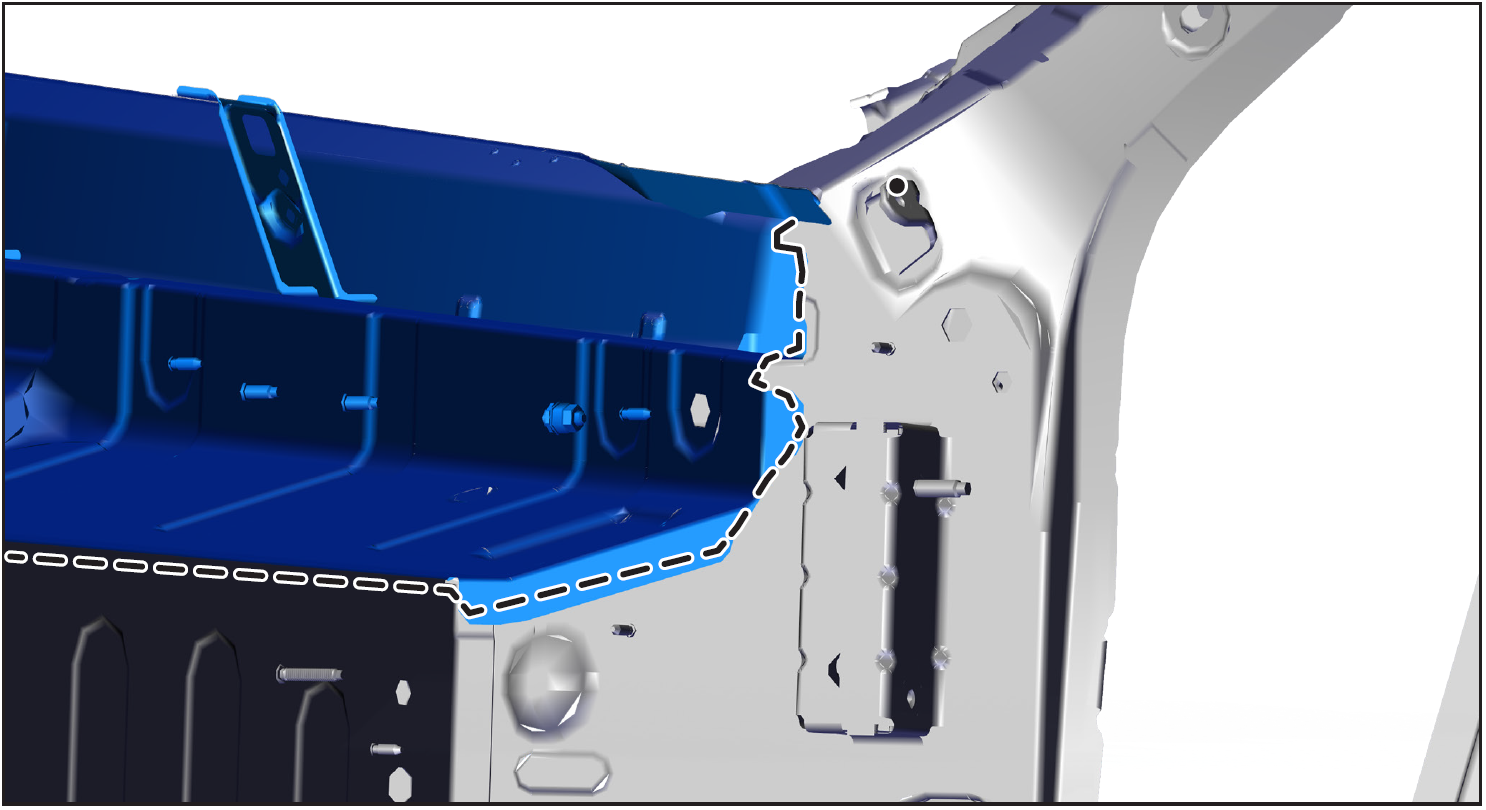

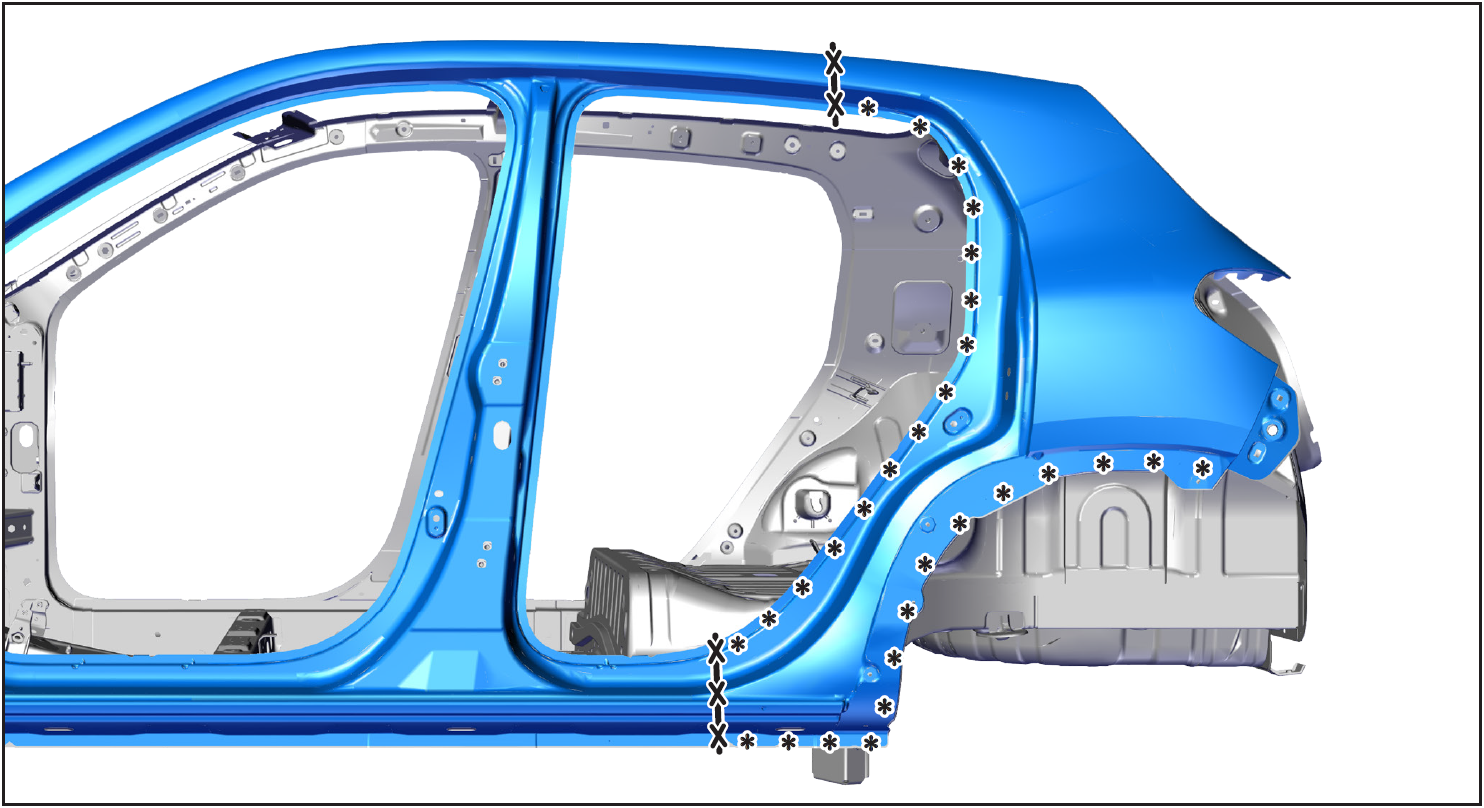

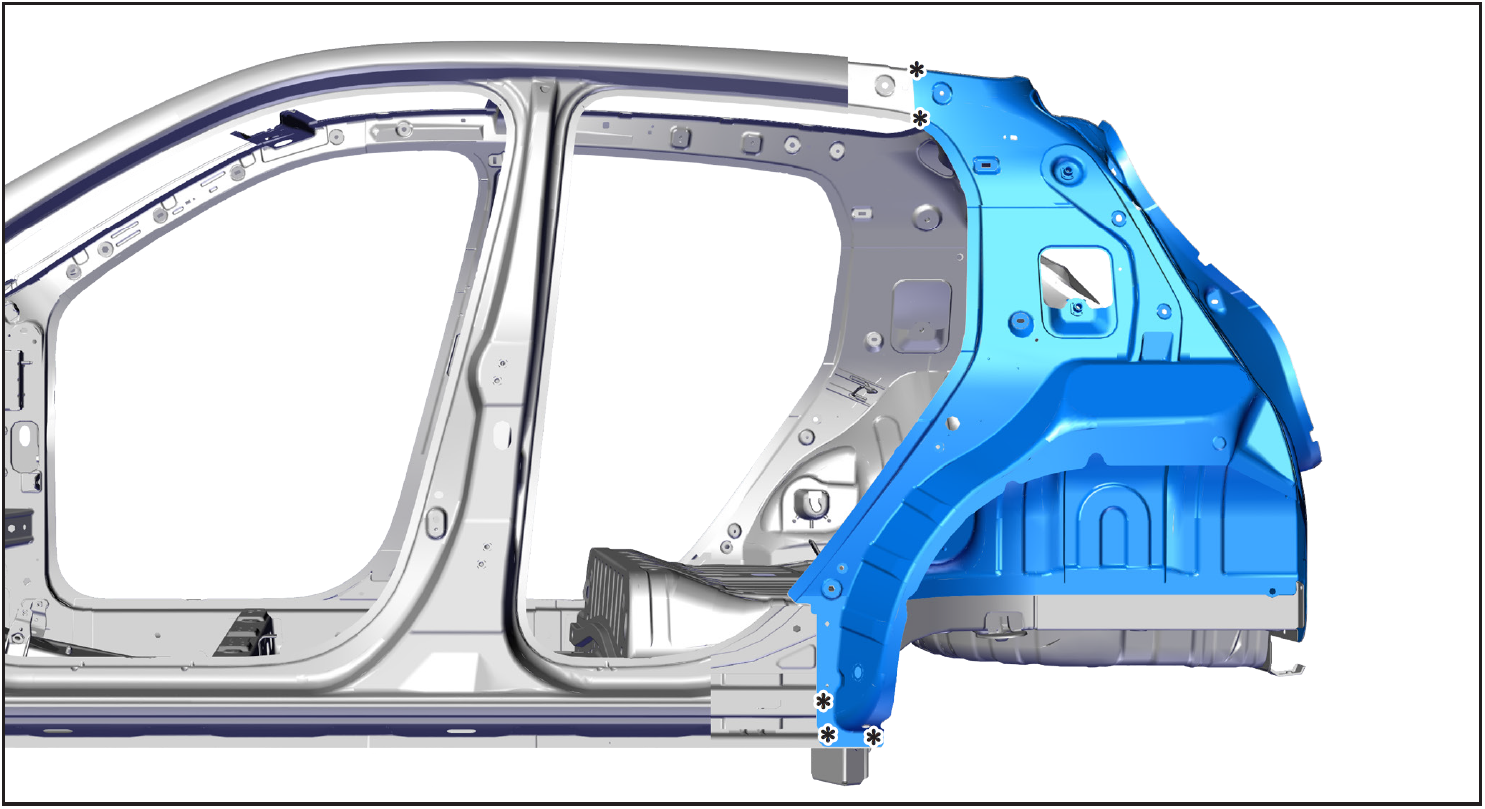

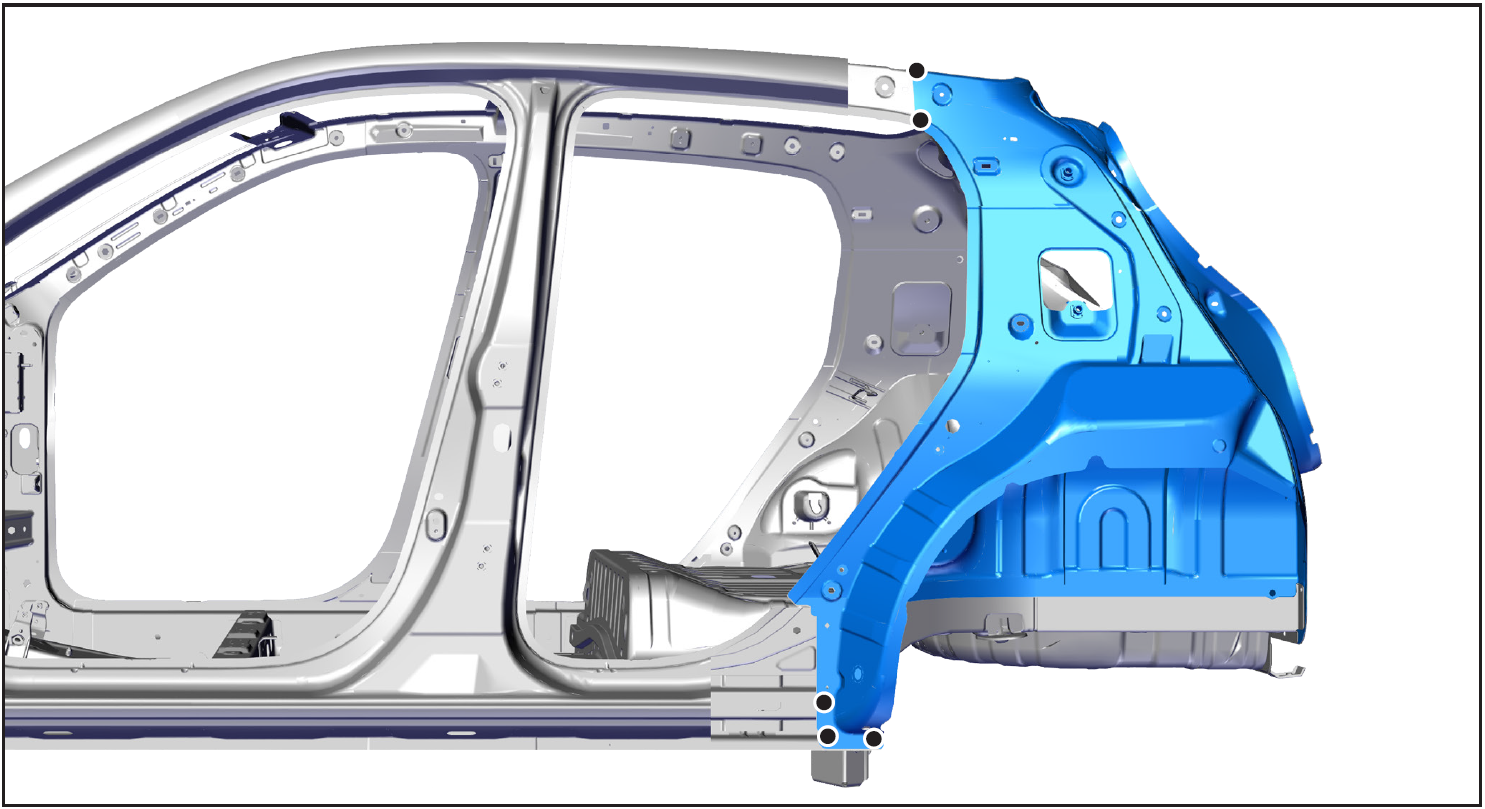

后支柱

后支柱的部分更换

1- 更换的零件及备件

- 备件:侧围外板①及侧围后内蒙皮总成②。

2- 分离焊点

- 按照相关工艺拆卸车顶、D柱外板总成及尾灯A 安装板组件 。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割侧围外板。

·如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下侧围后内蒙皮总成。

3- 车身准备

- 如图所示,将车身钣金与侧围后内蒙皮总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将侧围外板与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

- 将侧围后内蒙皮总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将侧围后内蒙皮总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 将所切割的侧围外板对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

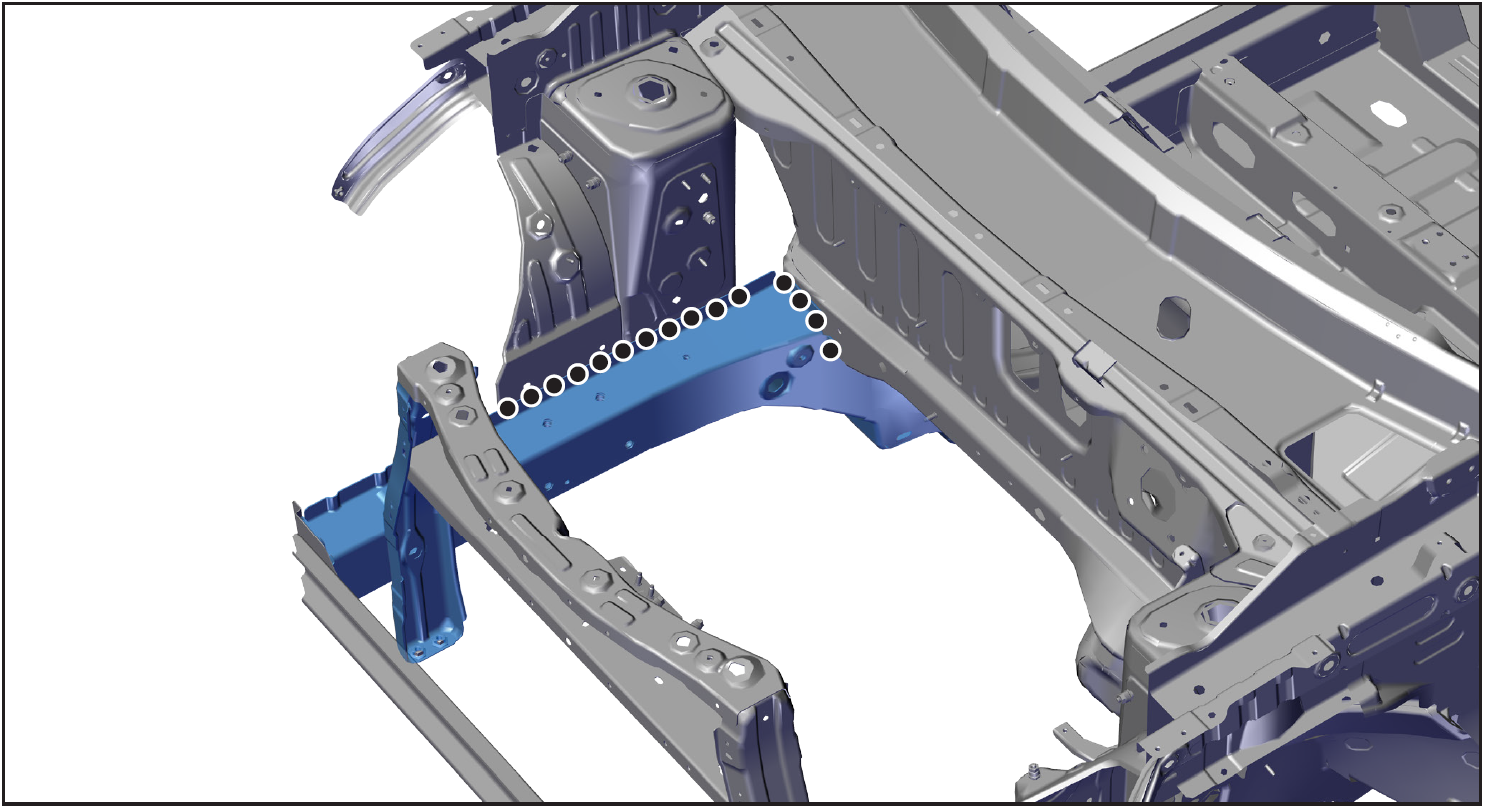

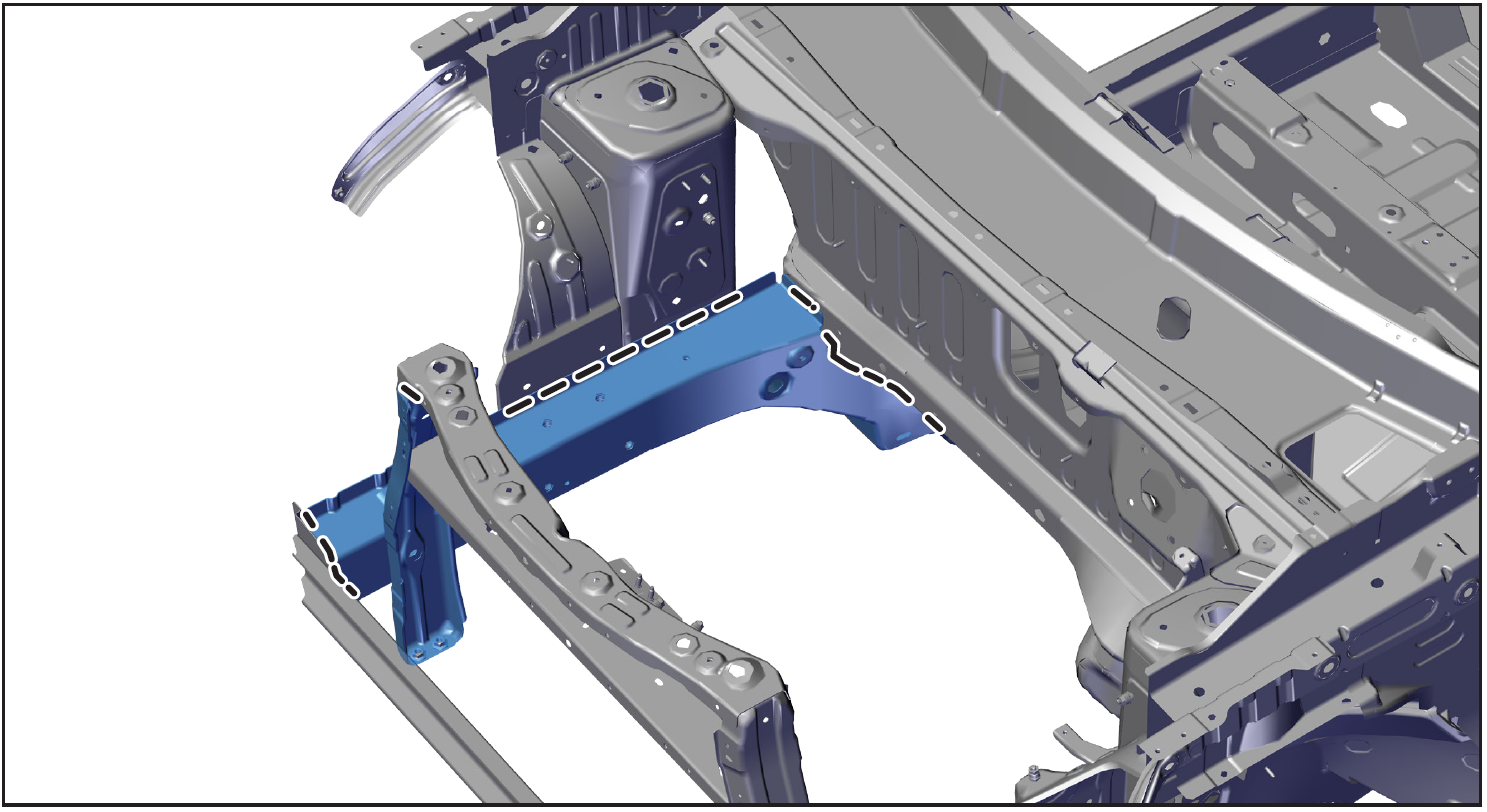

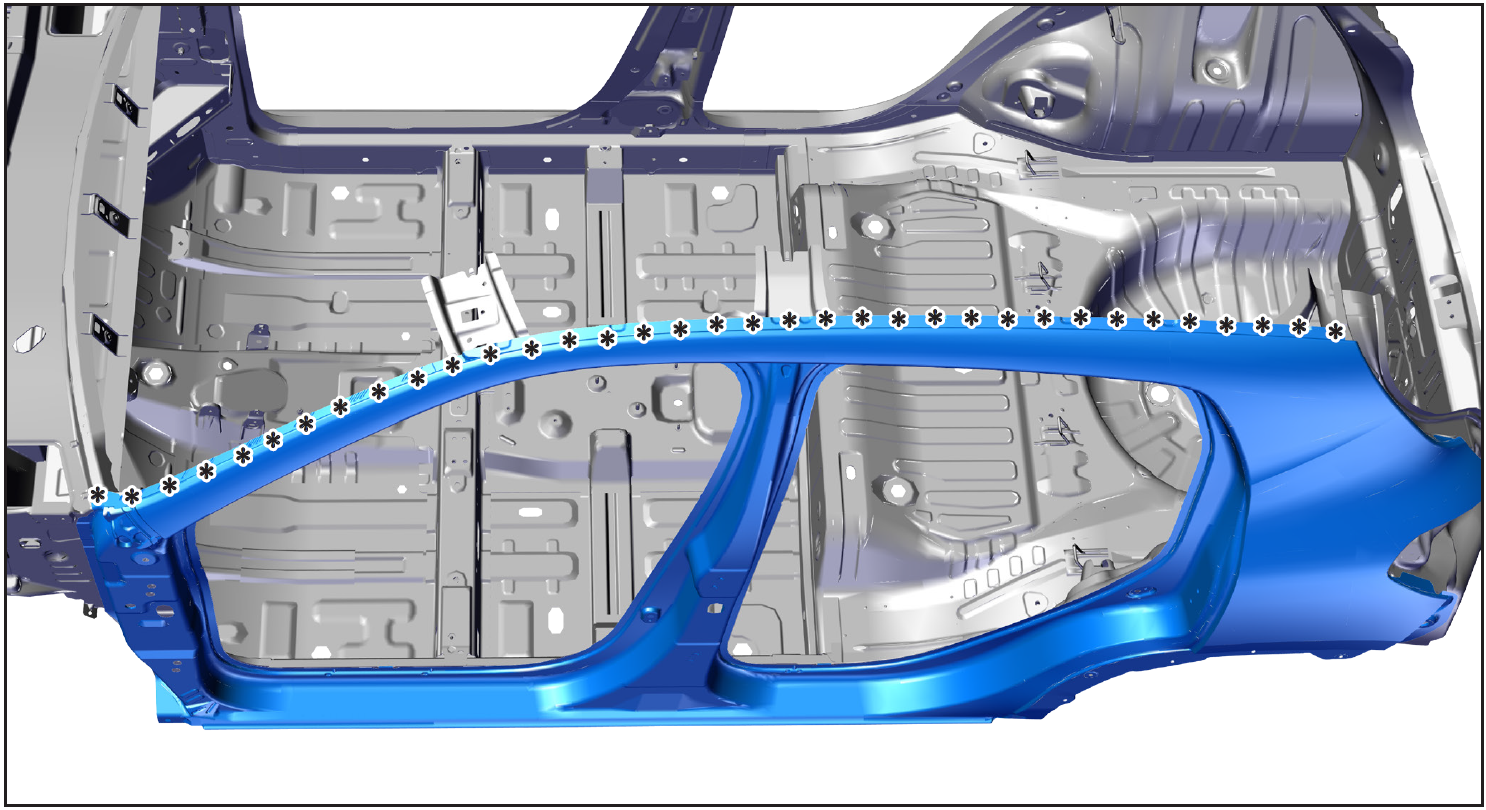

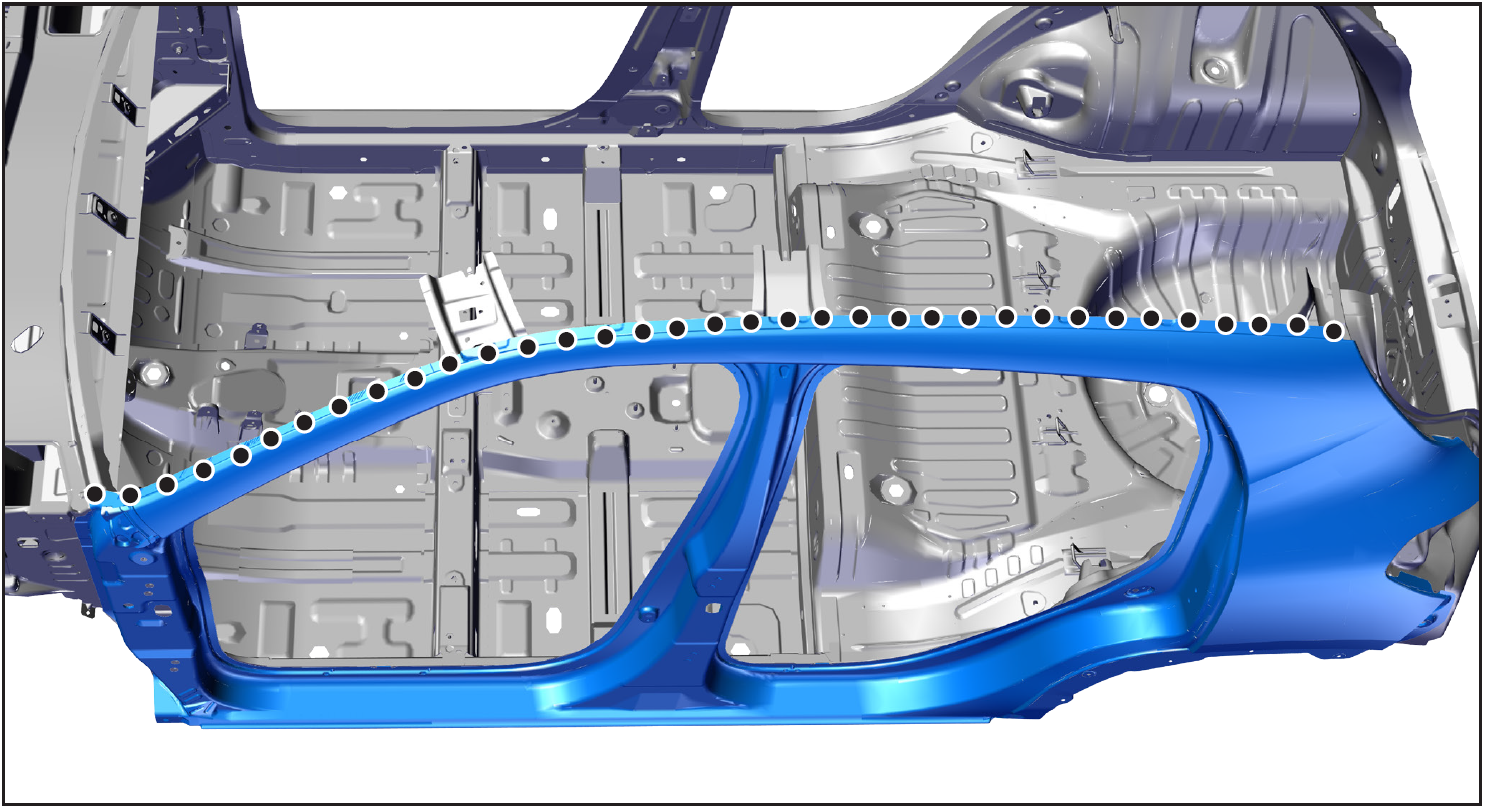

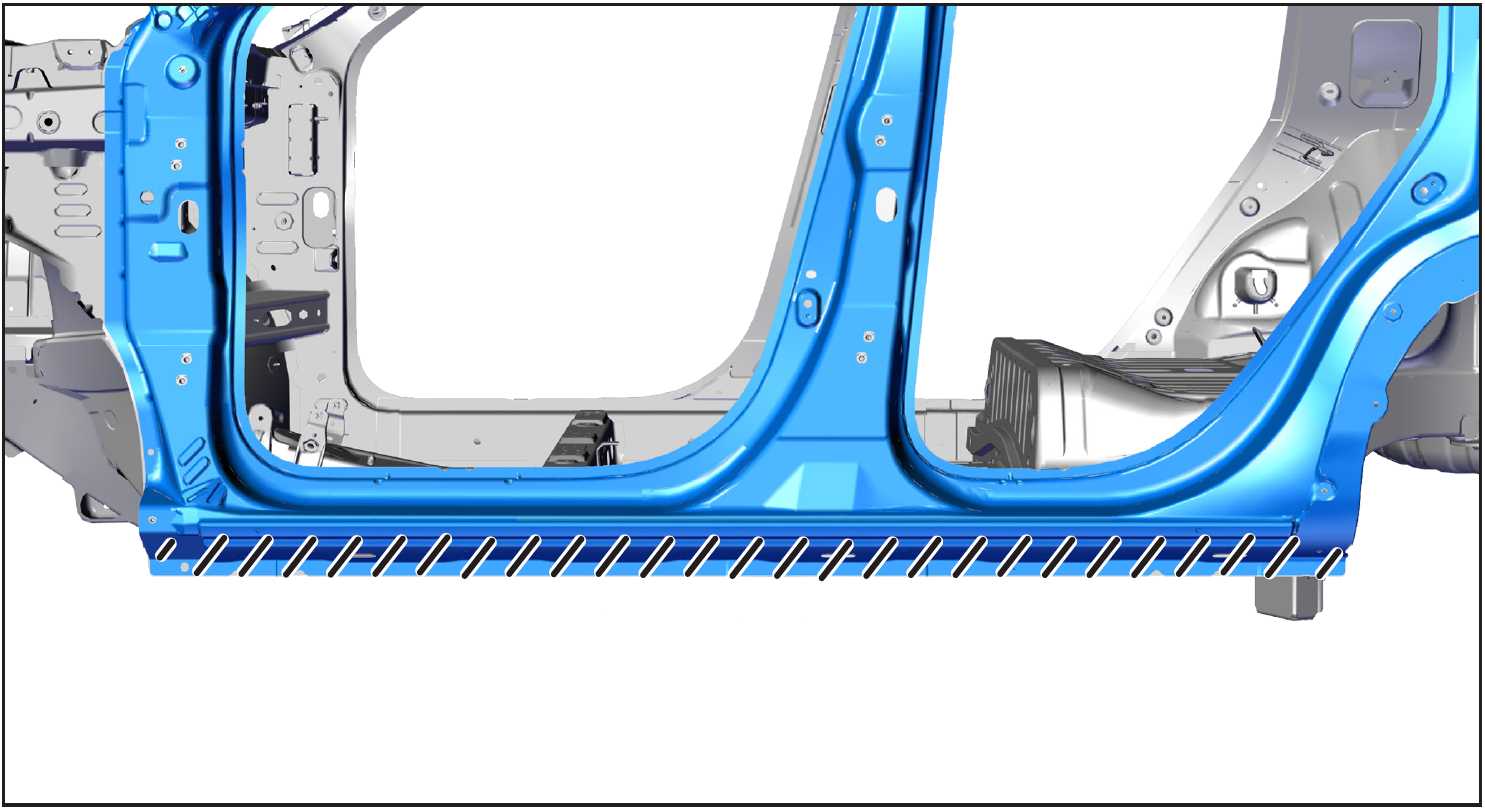

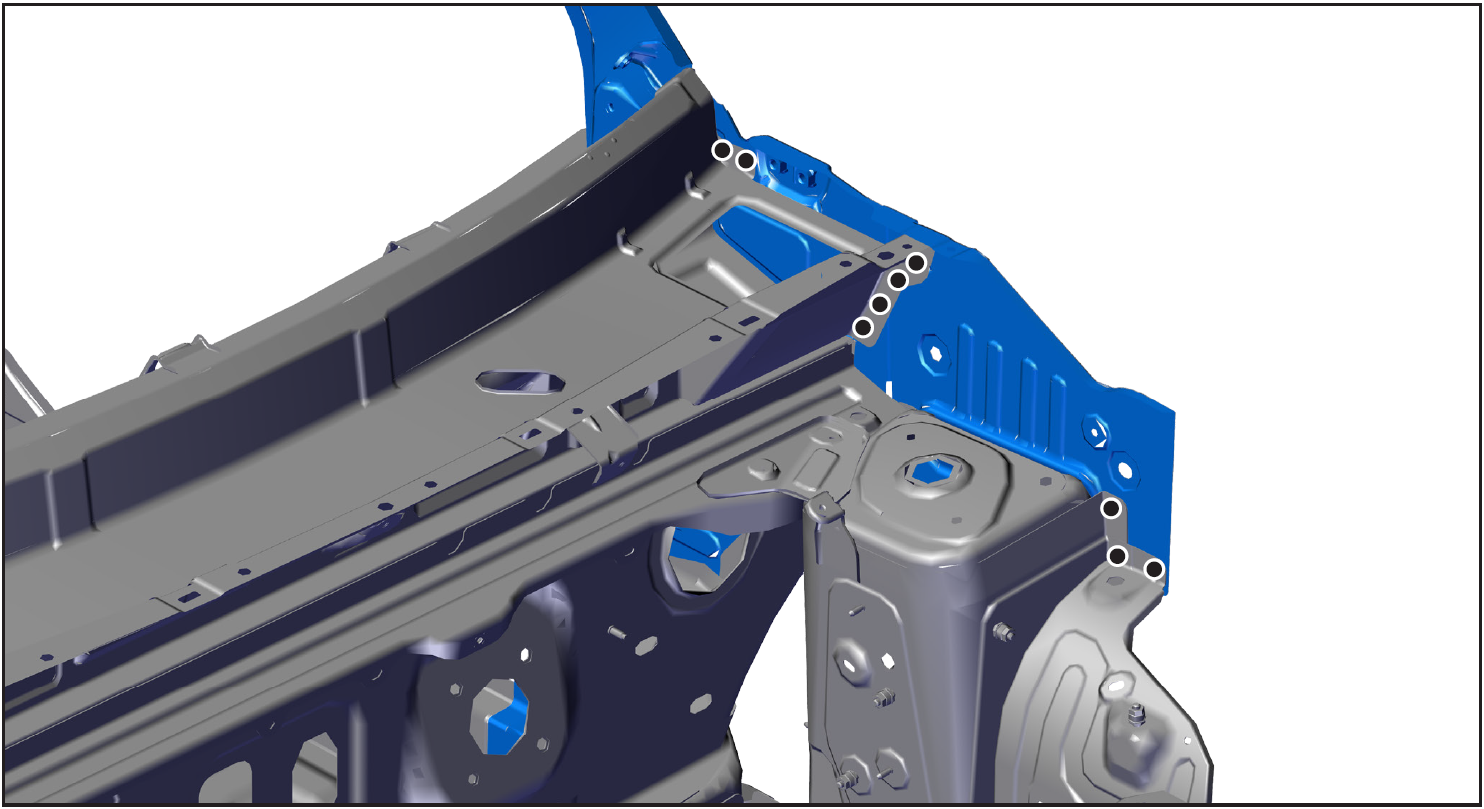

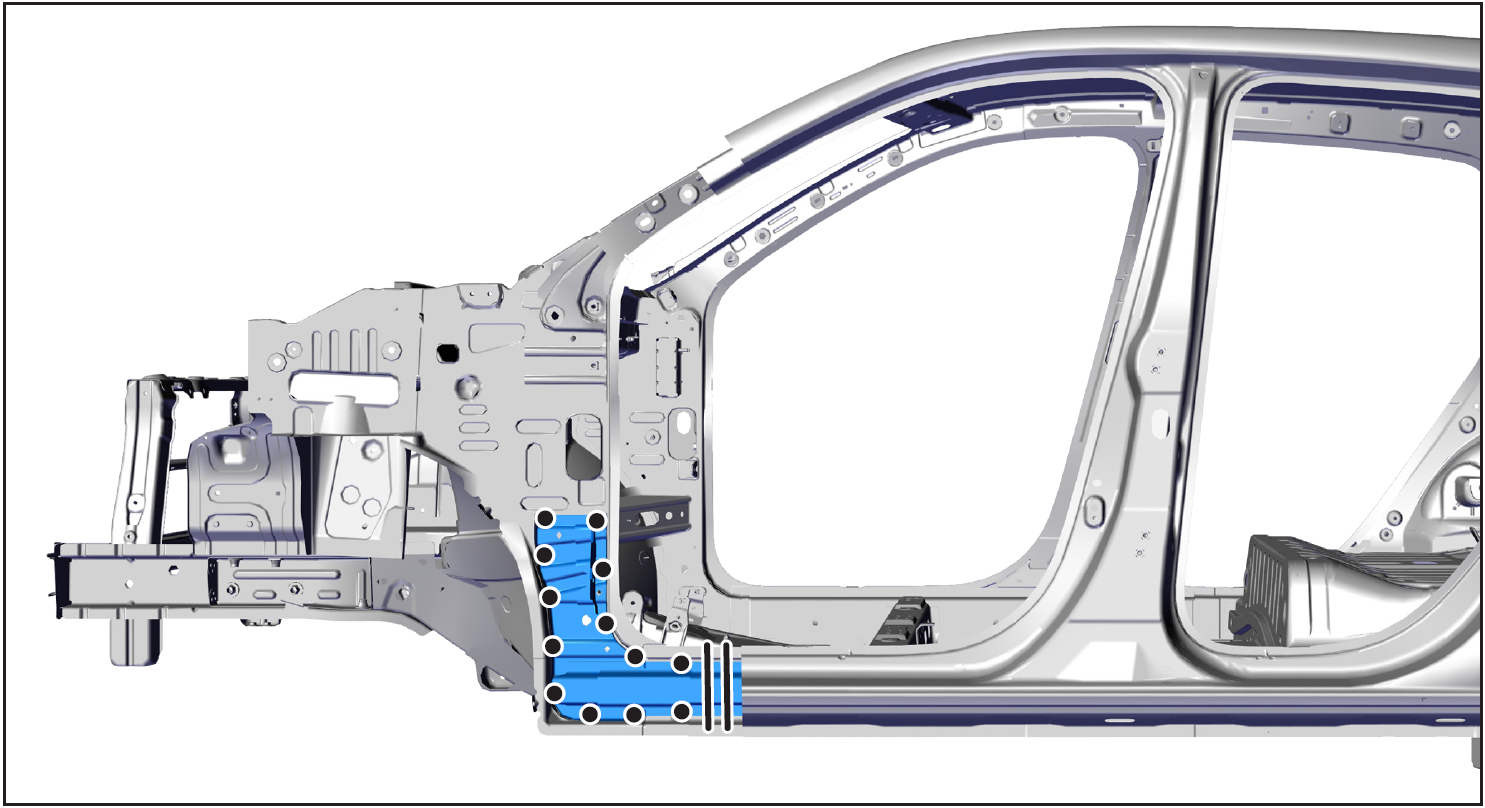

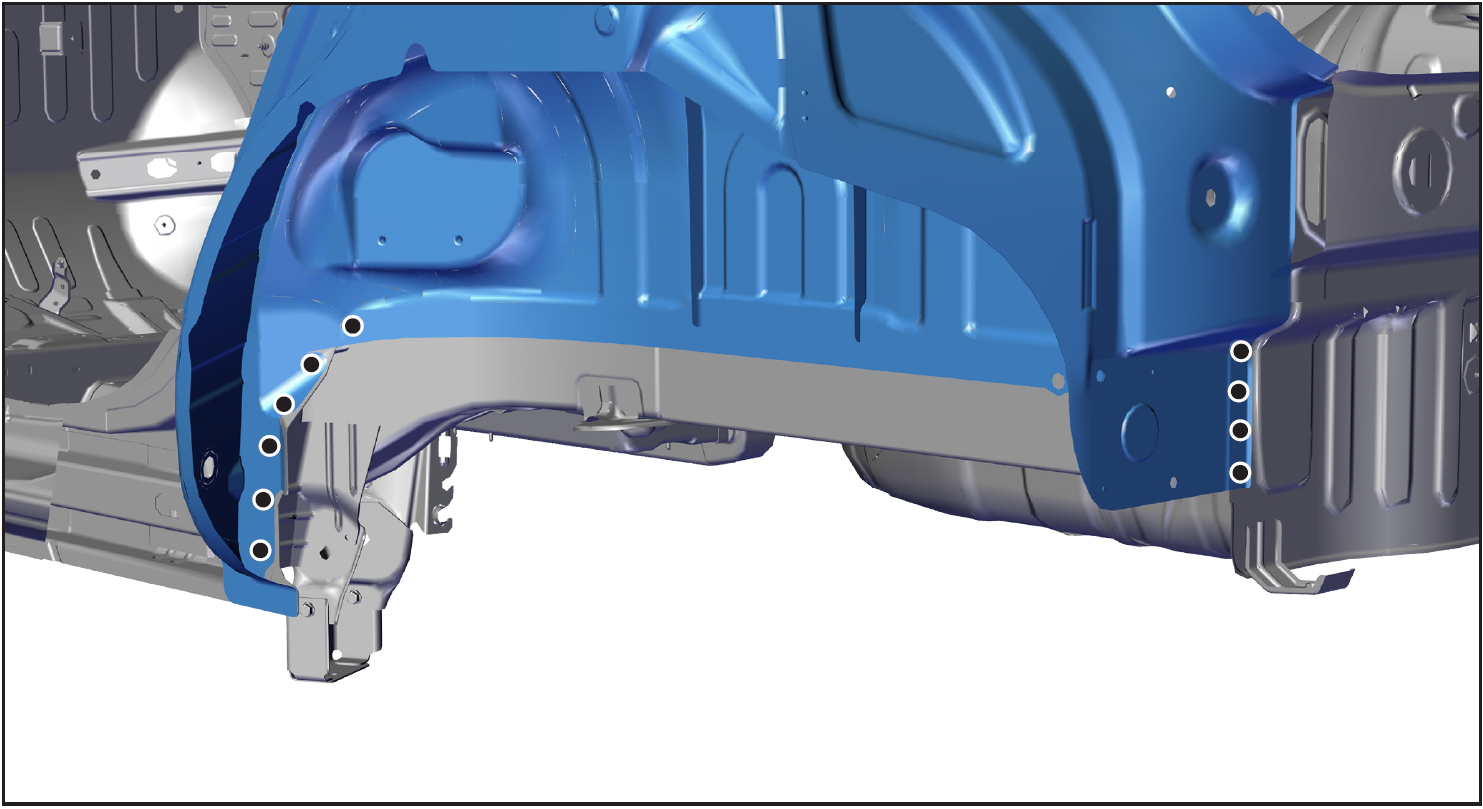

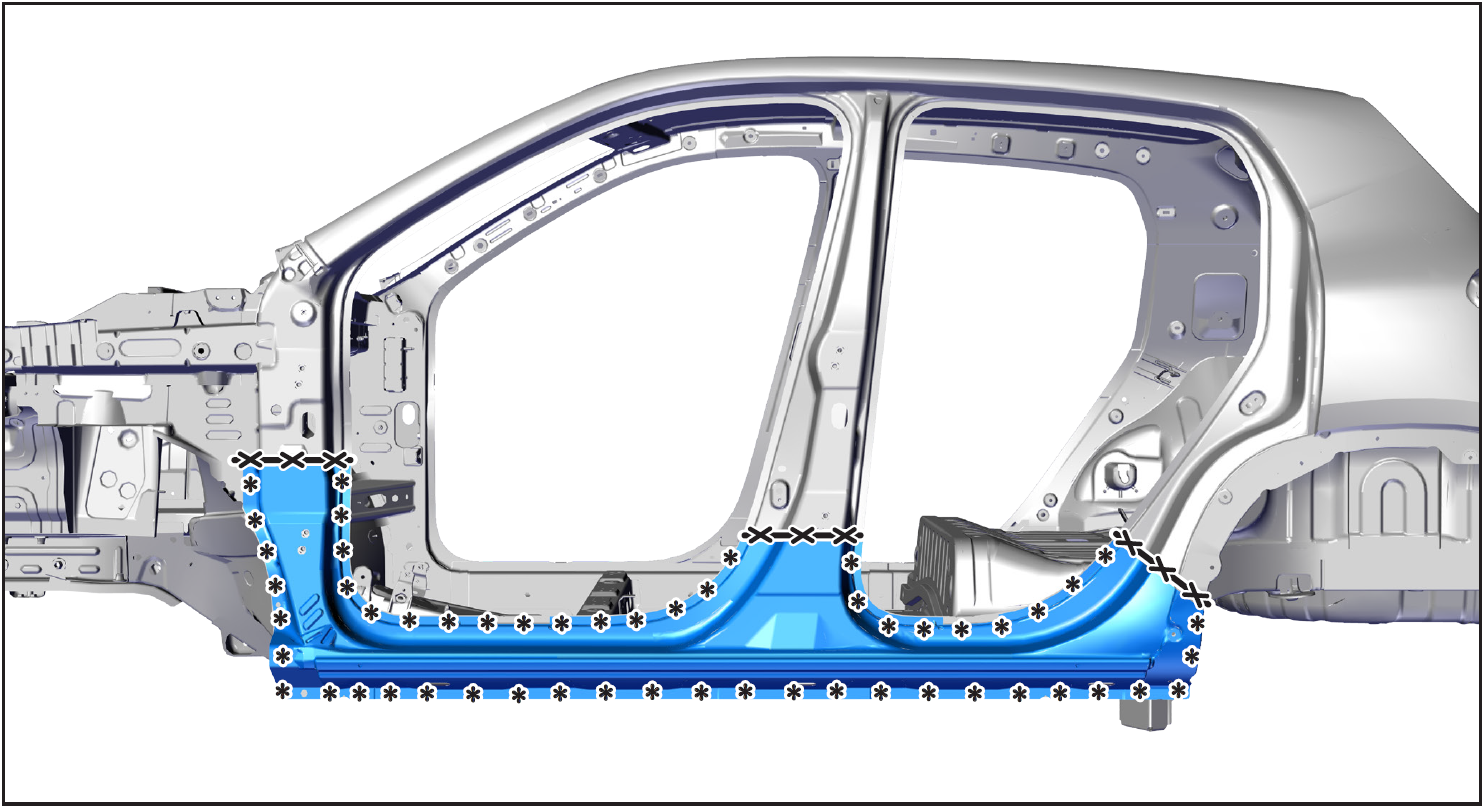

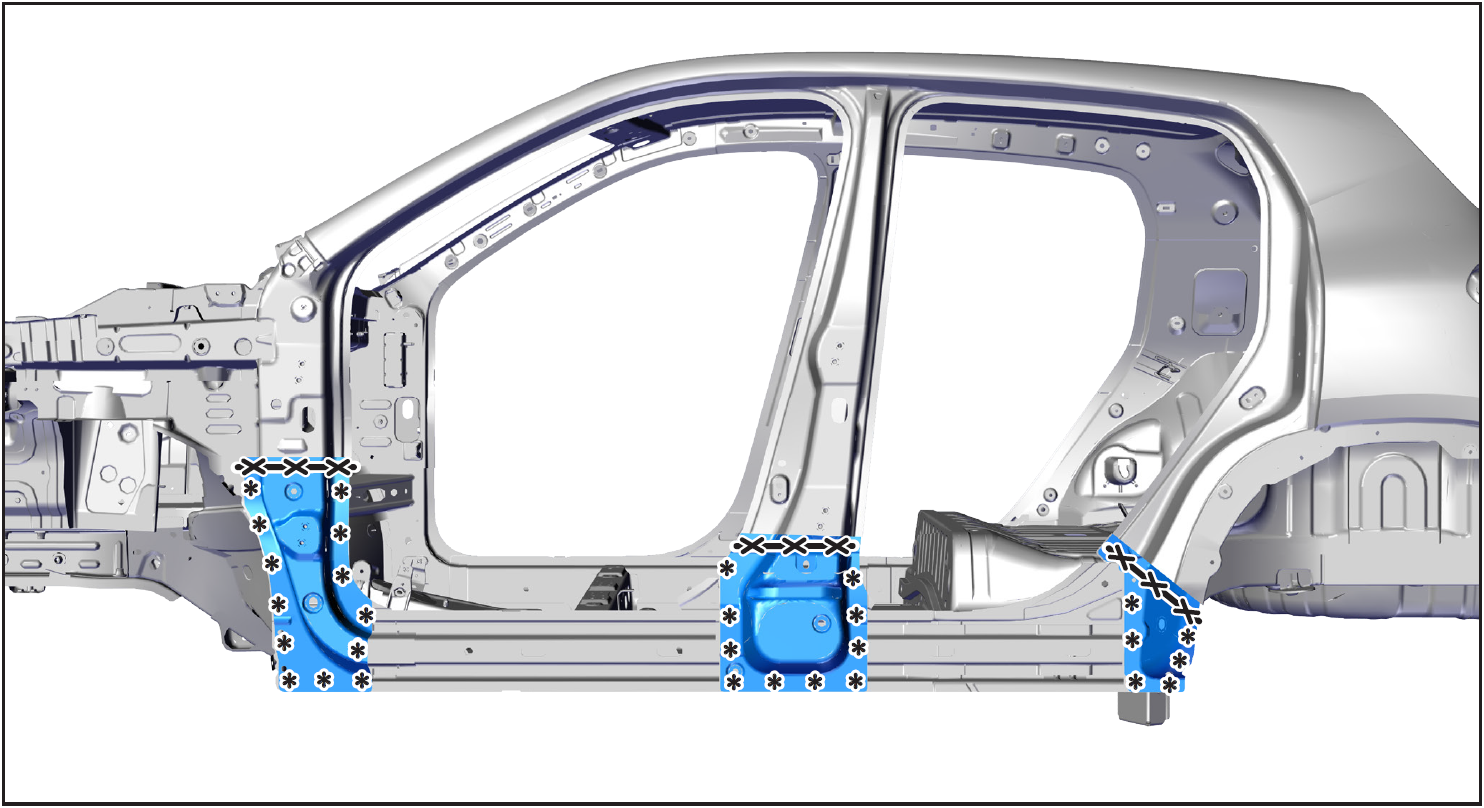

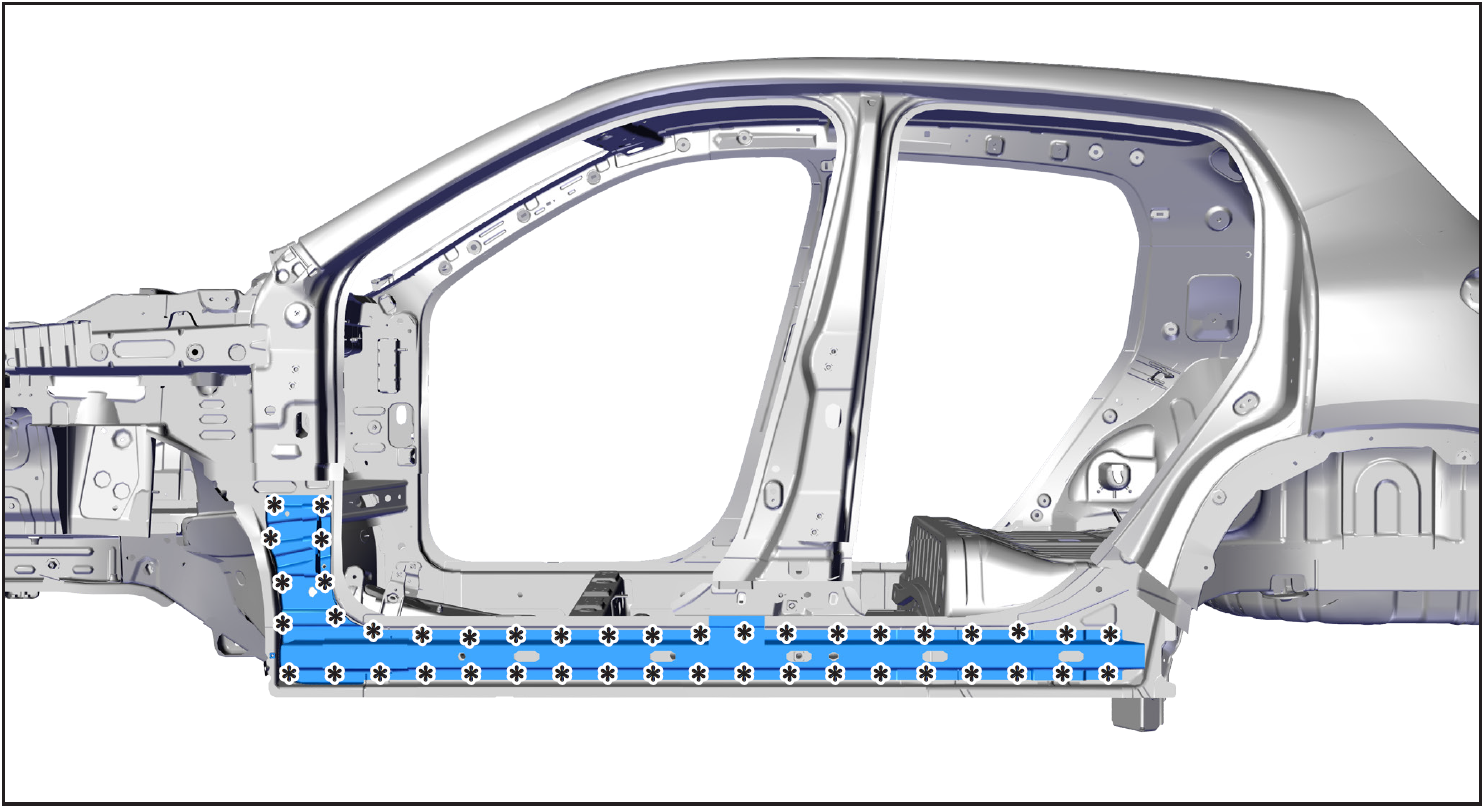

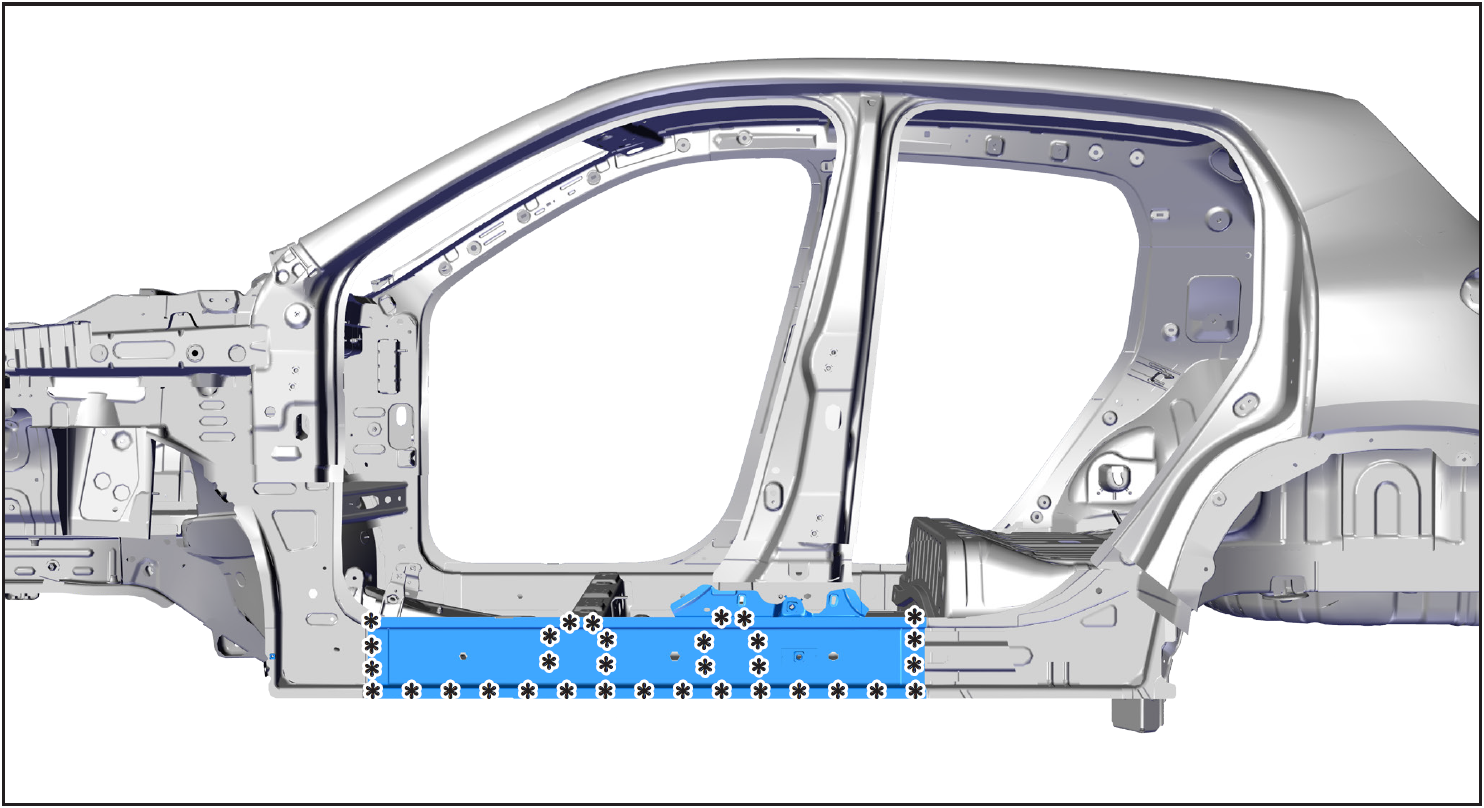

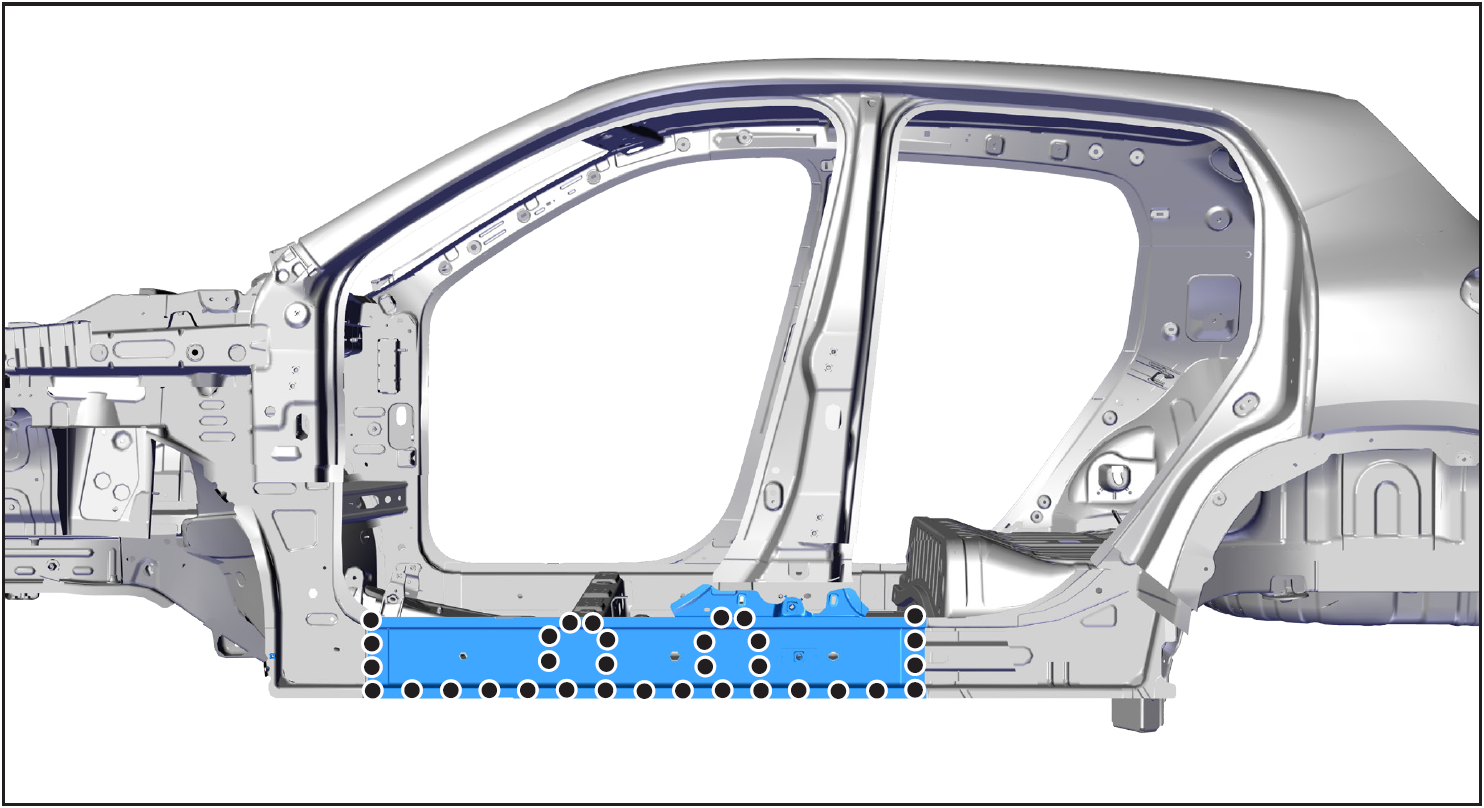

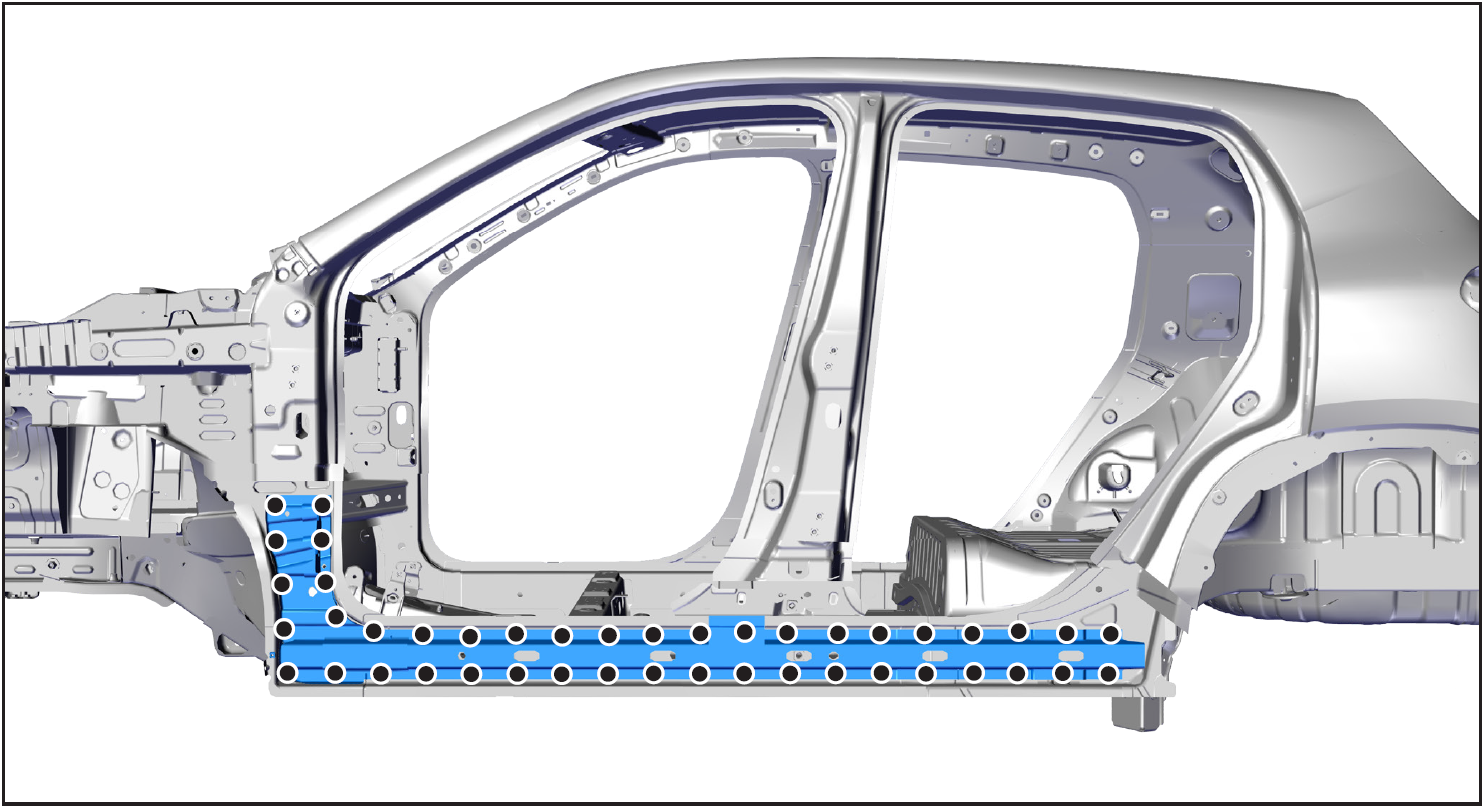

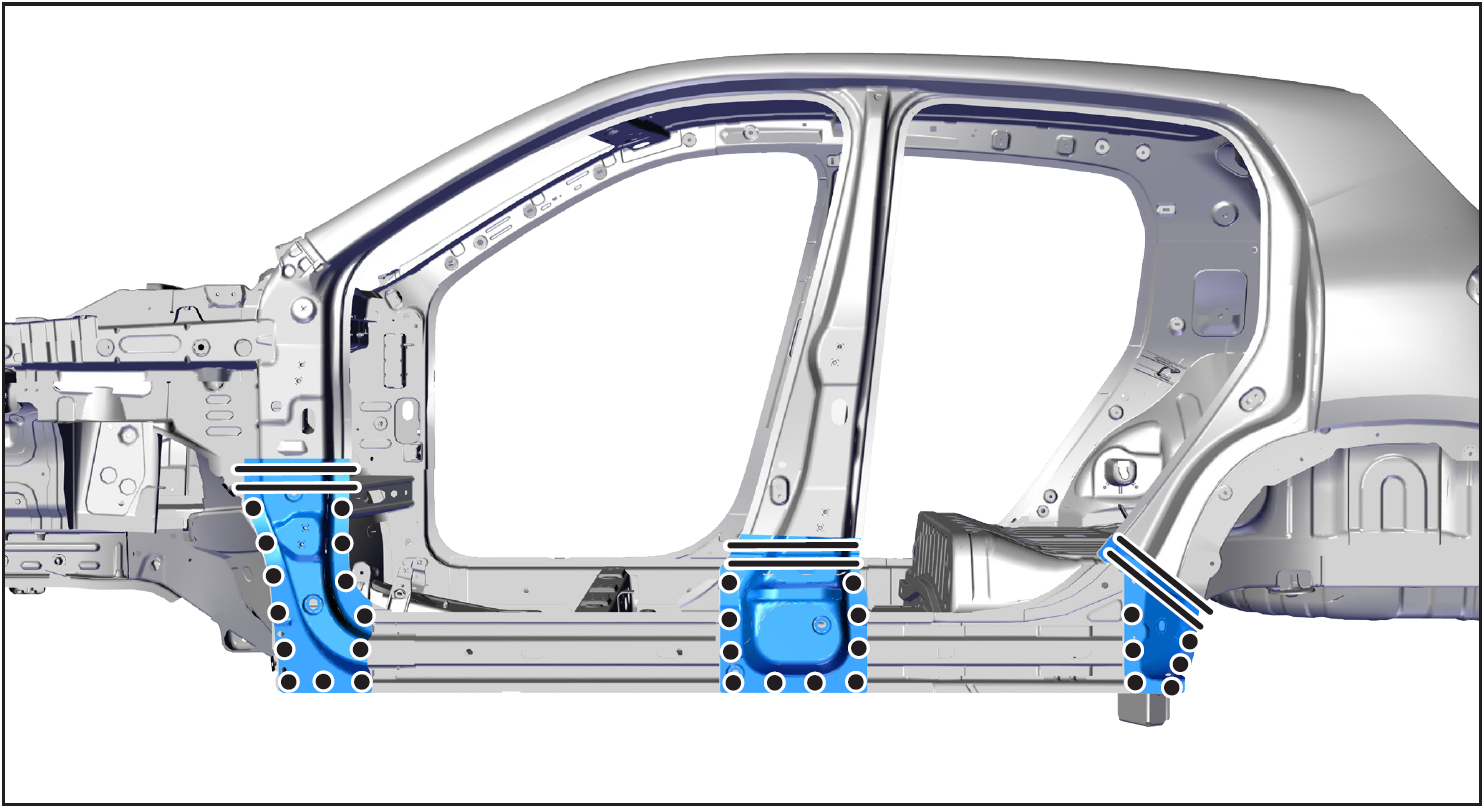

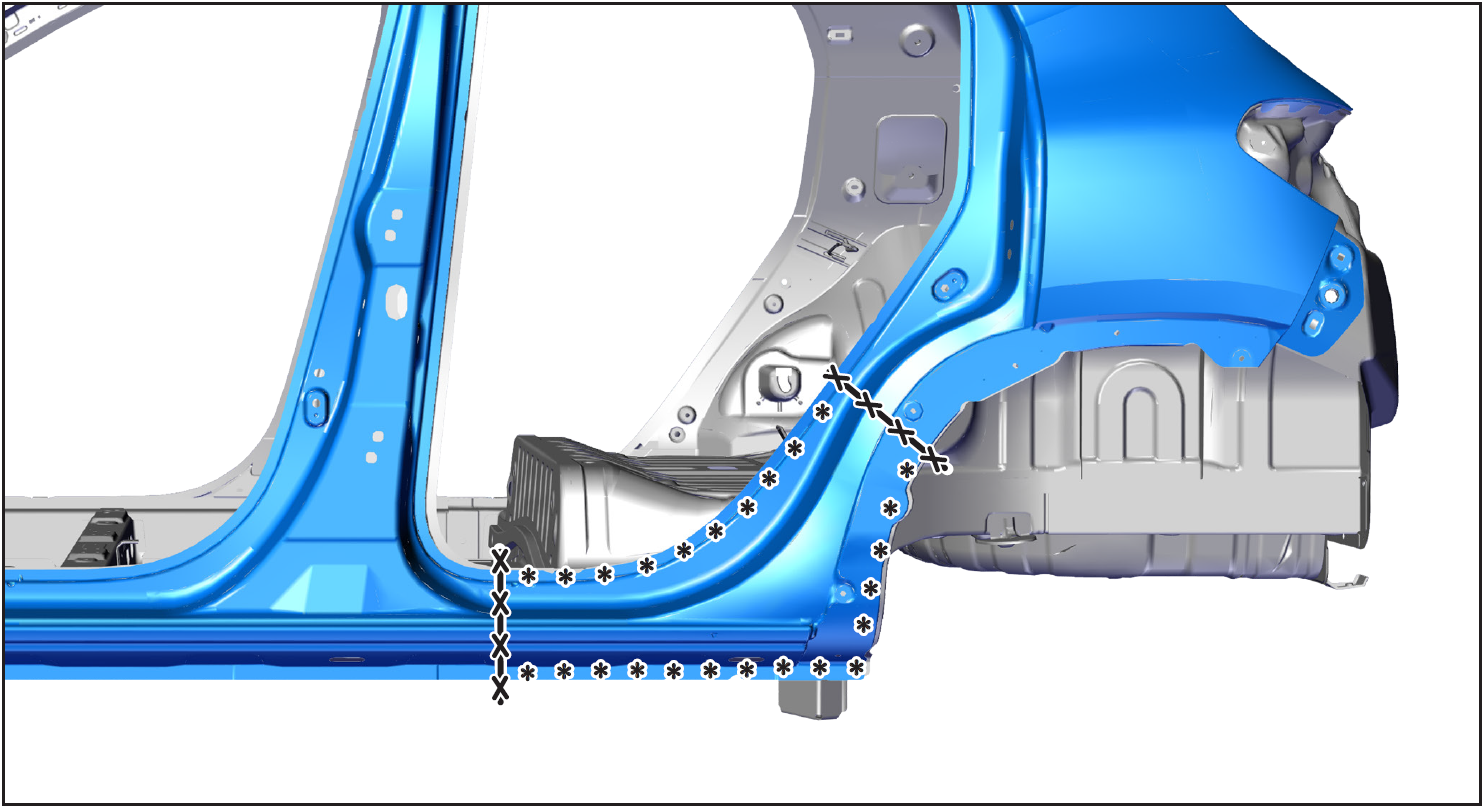

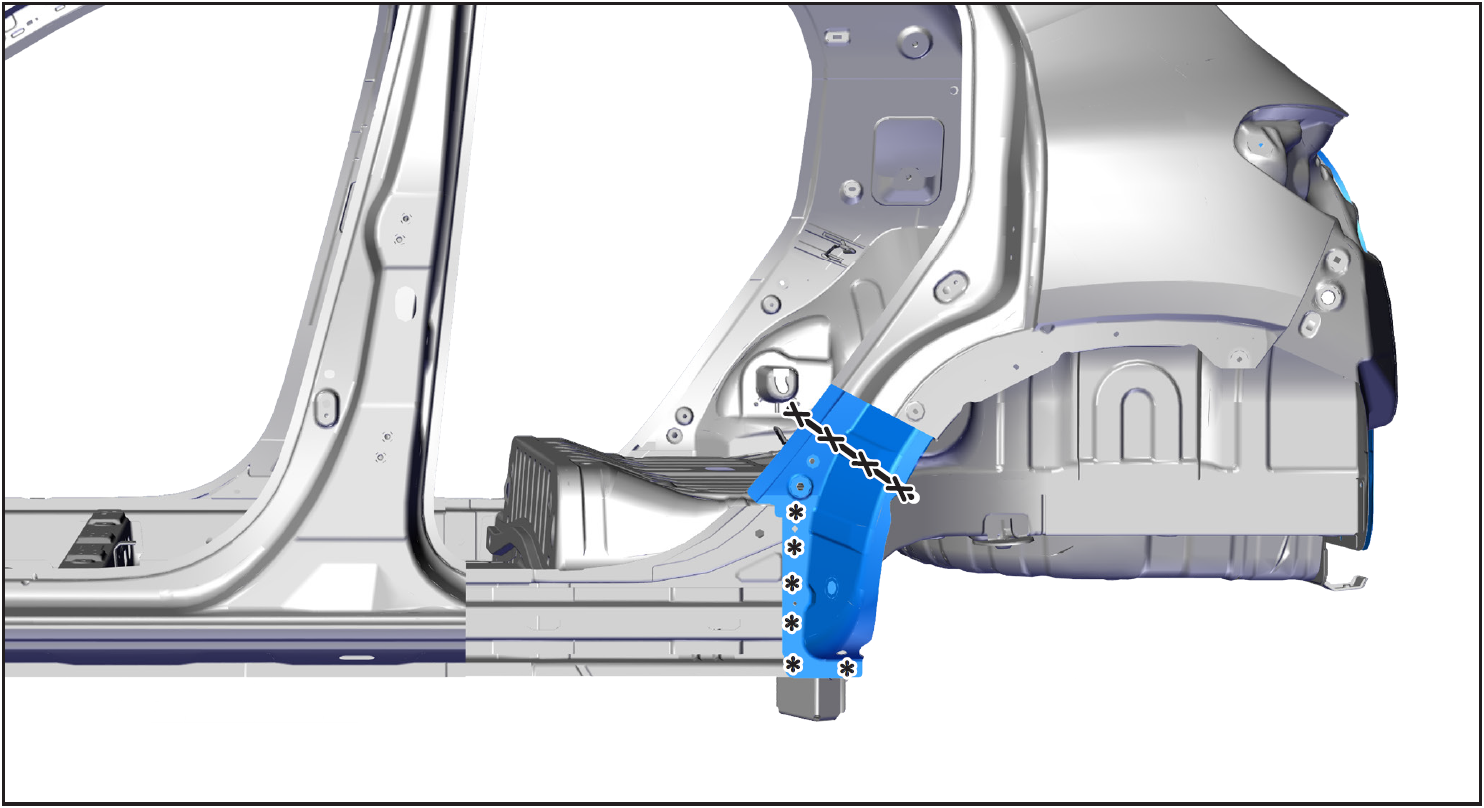

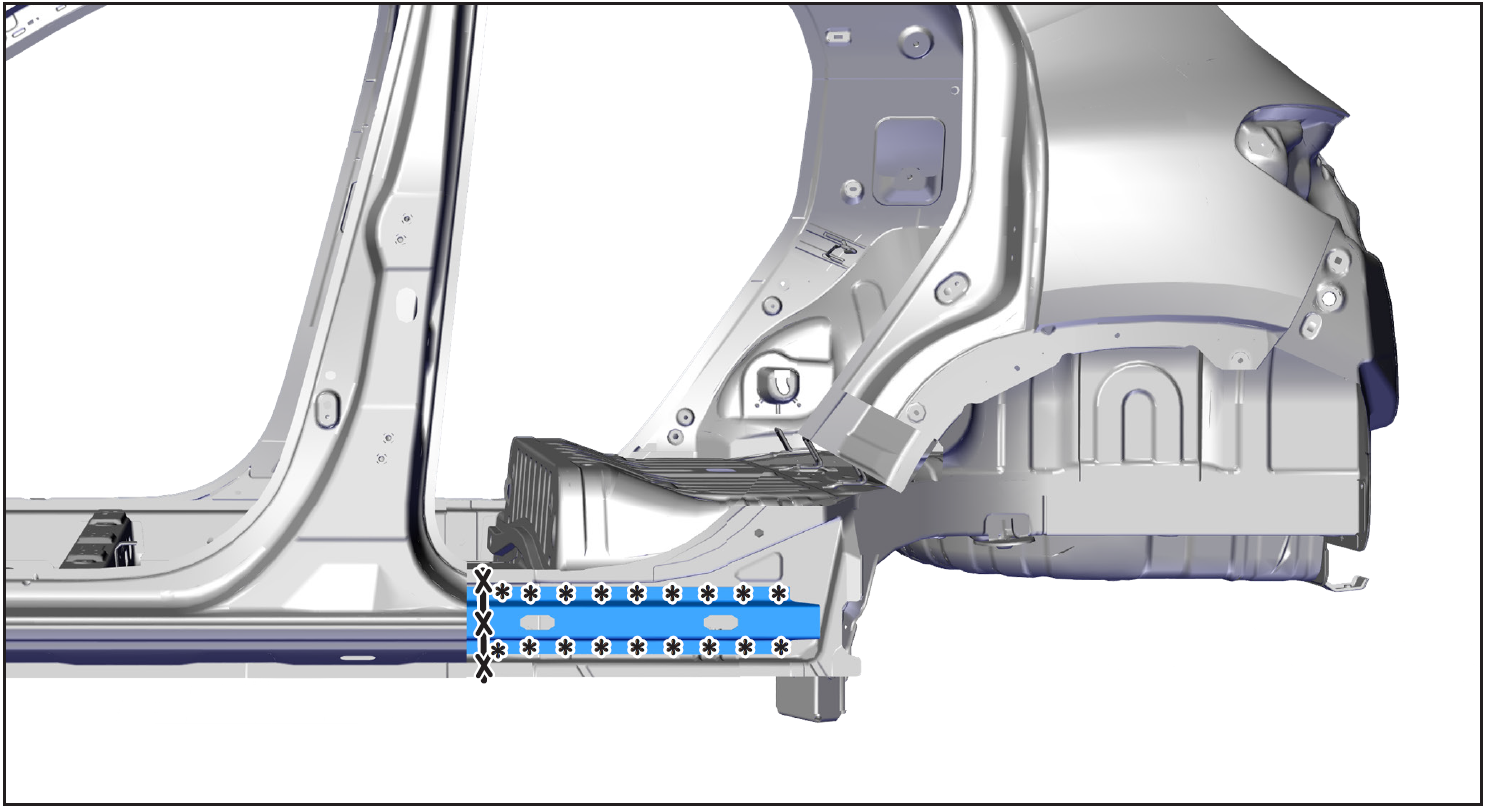

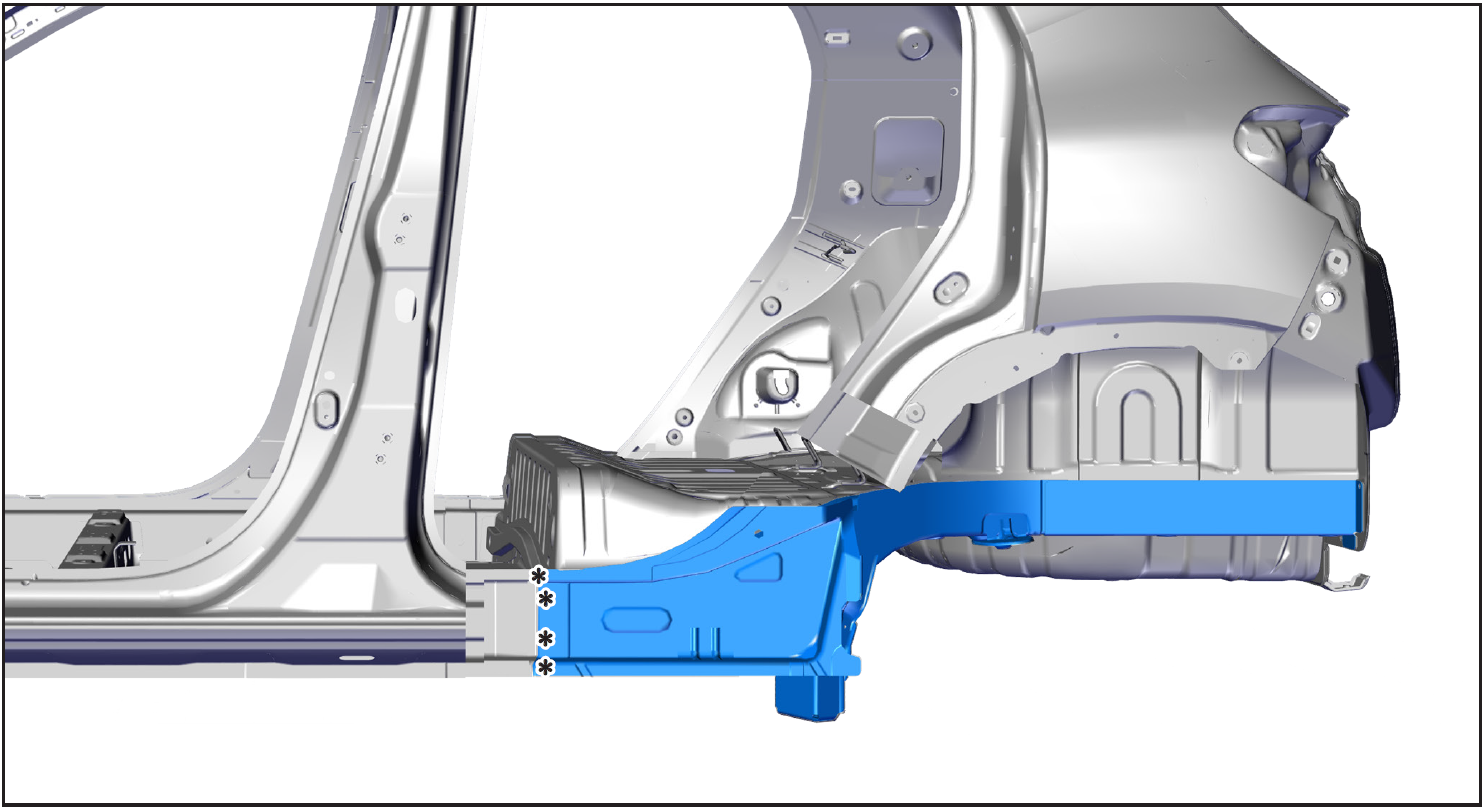

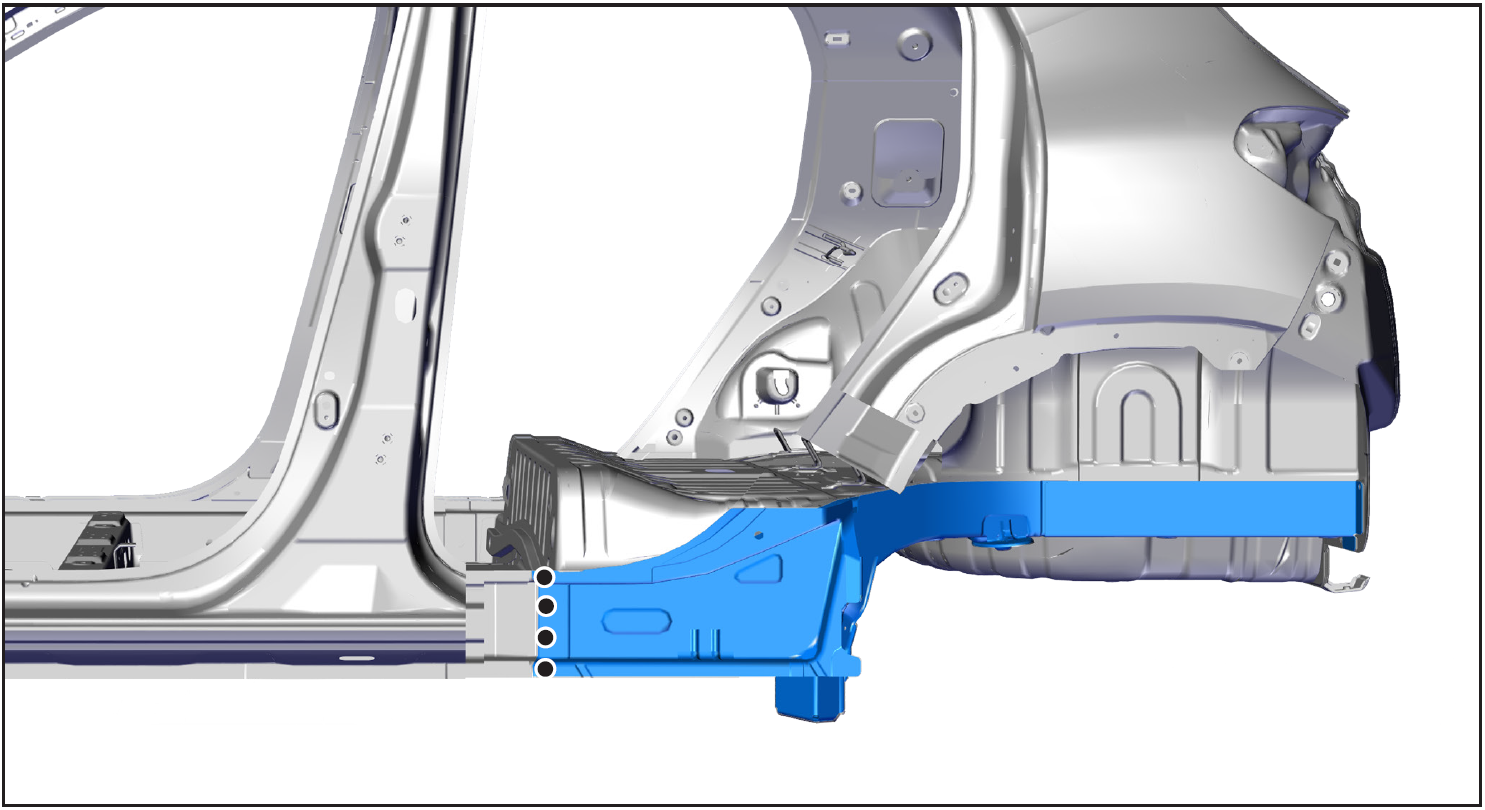

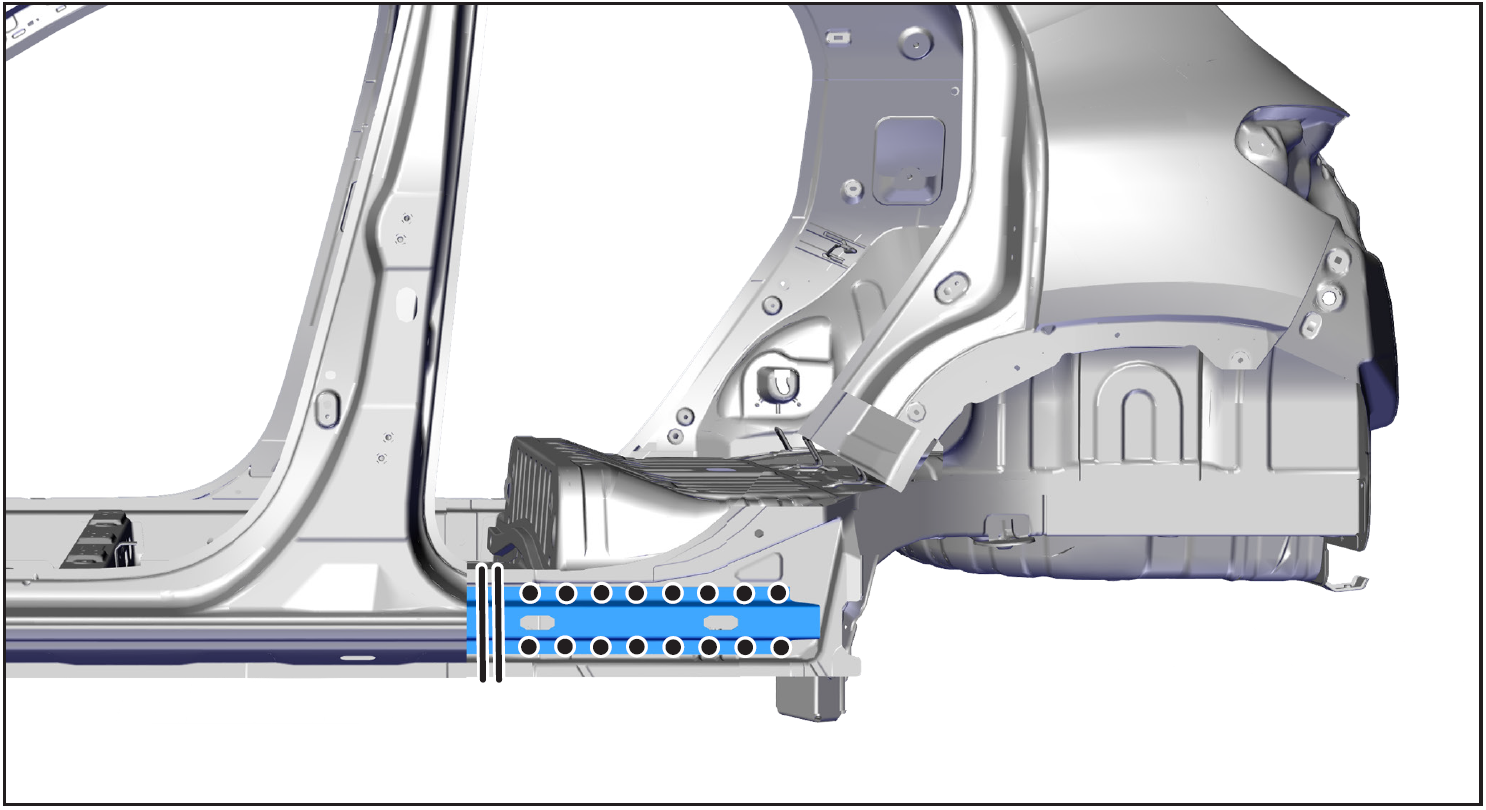

前门槛

前门槛的部分更换

1- 更换的零件及备件

- 备件:侧围外板①、前围侧加强板总成②、中支柱加强板③、侧围后内蒙皮总成④、门槛前支撑板总成⑤及门槛内板总成⑥。

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割侧围外板。

- 如图所示,用 Φ=8mm 的去点焊钻分离焊点,按适当尺寸位置划线切割前围侧加强板总成、中支柱加强板及侧围后内蒙皮总成。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下门槛前支撑板总成。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下门槛内板总成。

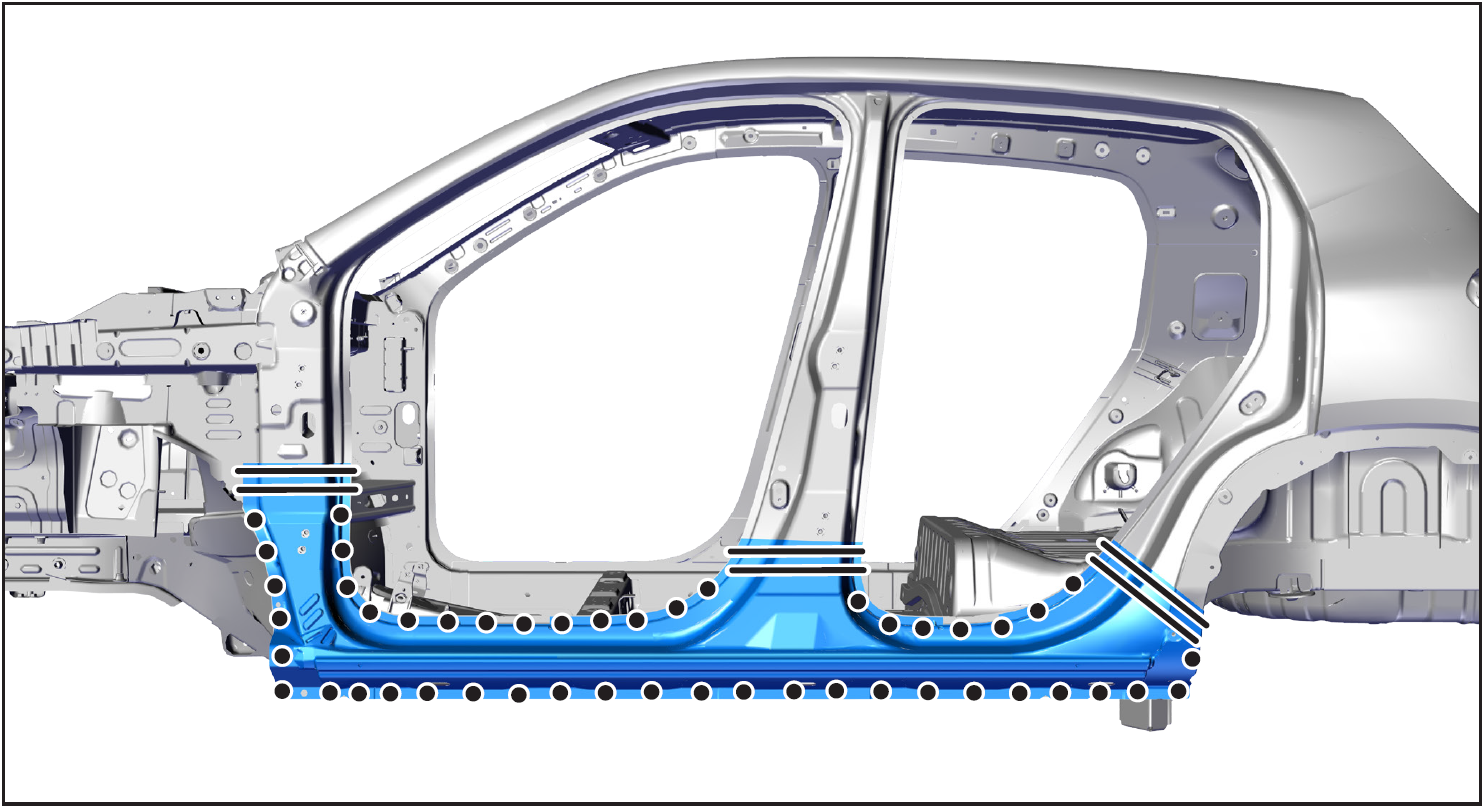

4- 备件准备

- 将侧围外板与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

- 将前围侧加强板总成、门槛前支撑板总成及门槛内板总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

- 将中支柱加强板及侧围后内蒙皮总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

5- 焊接

- 将门槛内板总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 将门槛前支撑板总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 将所切割的前围侧加强板总成、中支柱加强板及侧围后内蒙皮总成对齐到原位置,用钣金钳定位夹紧,用MAG 气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

- 将所切割的侧围外板对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

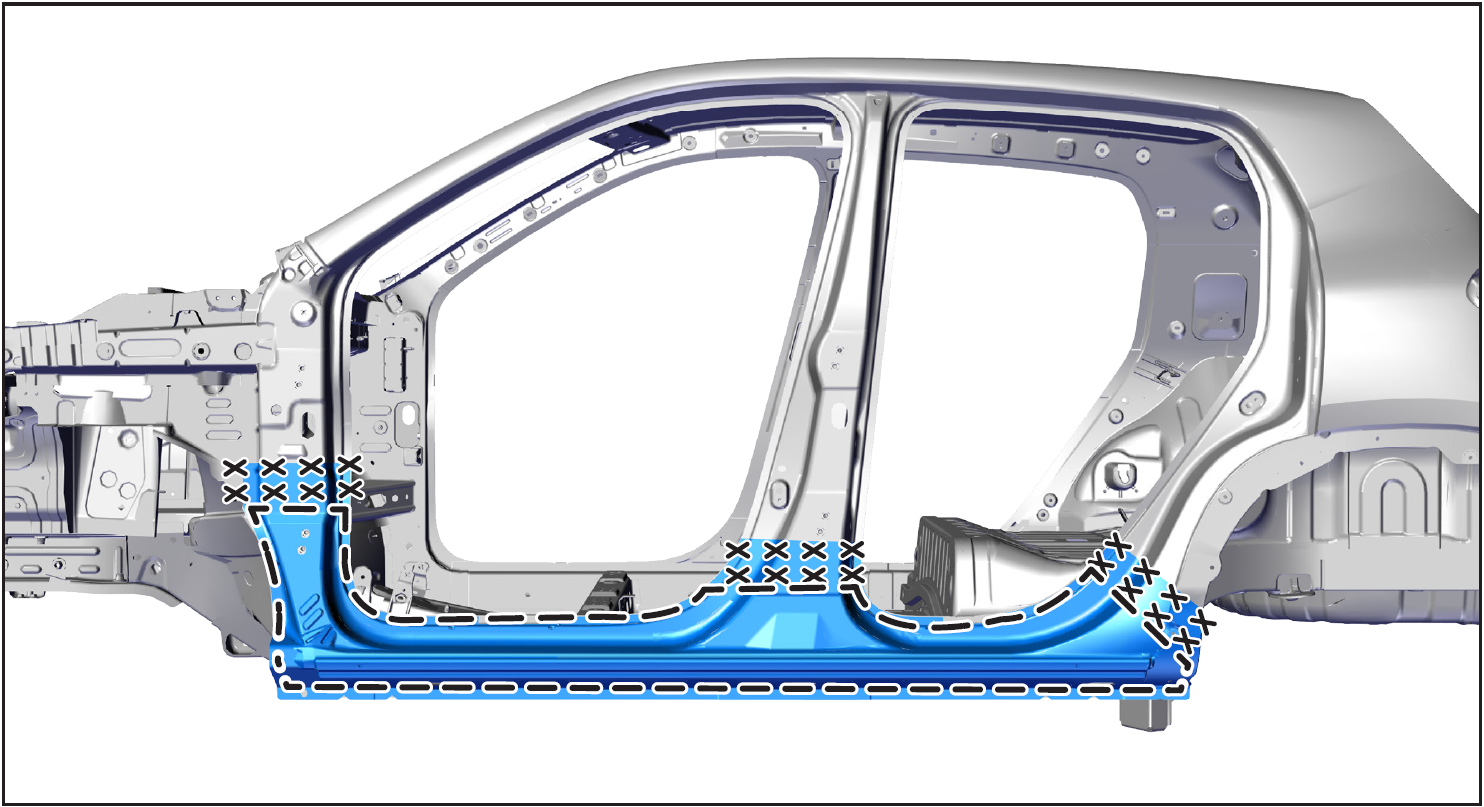

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

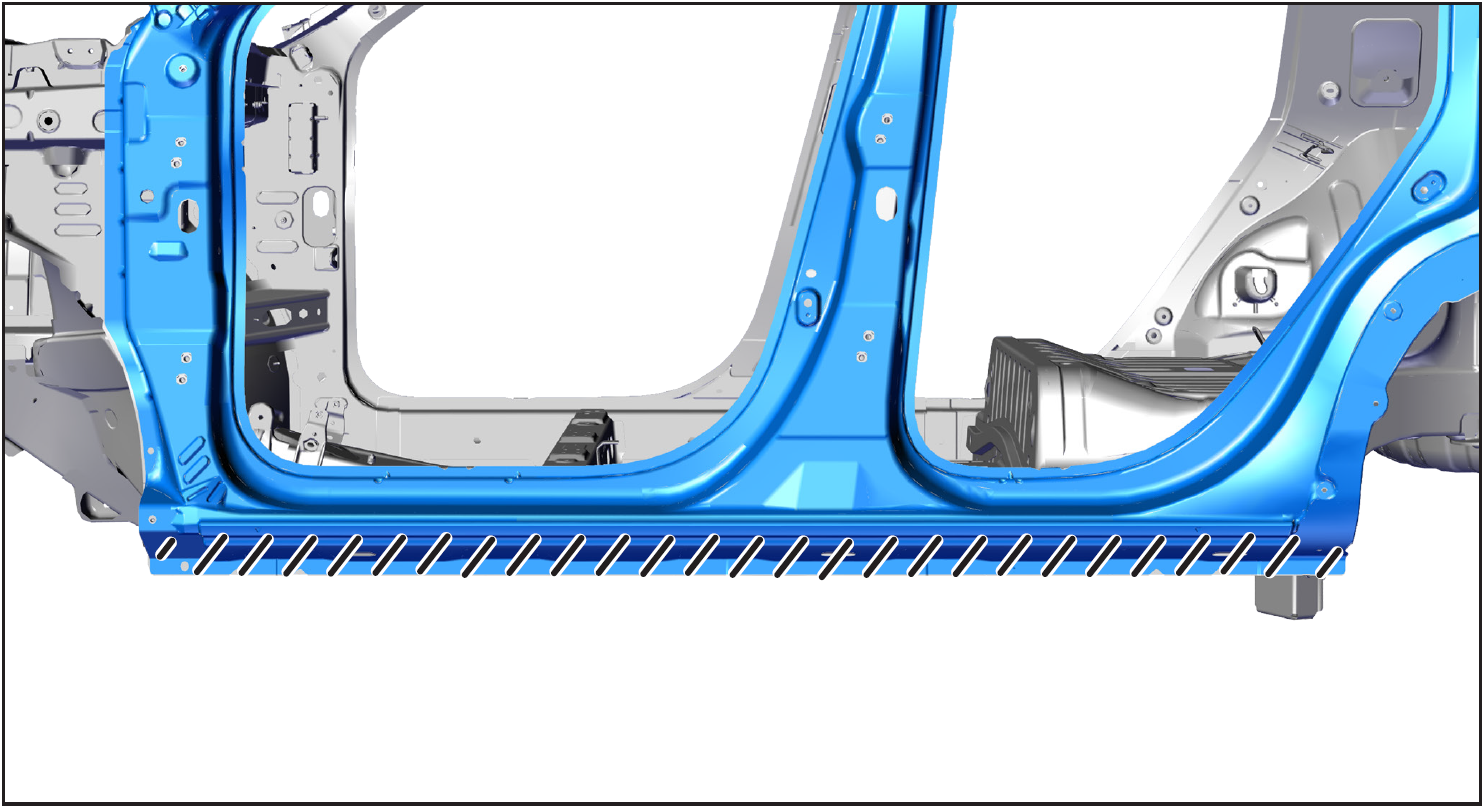

7- 涂抗石击涂层

- 在车身底部位置使用堵塞进行保护,在图示阴影线位置喷一层抗石击涂层 C3。

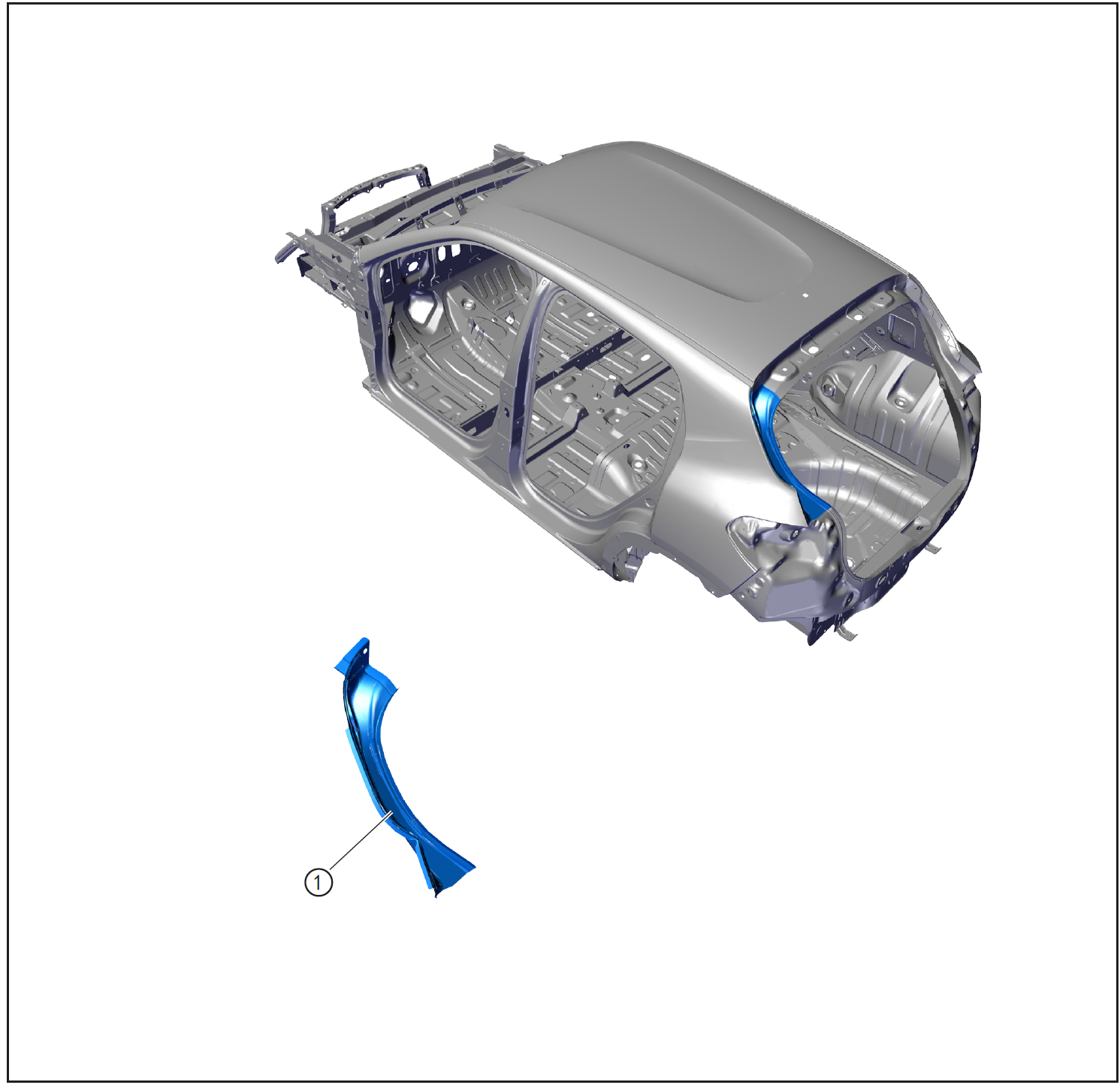

D 柱外板总成

D 柱外板总成的更换

1- 更换的零件及备件

- 备件:D柱外板总成①。

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下 D柱外板总成。

3- 车身准备

- 如图所示,将车身钣金与侧围外板接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将前围总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将侧围外板对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

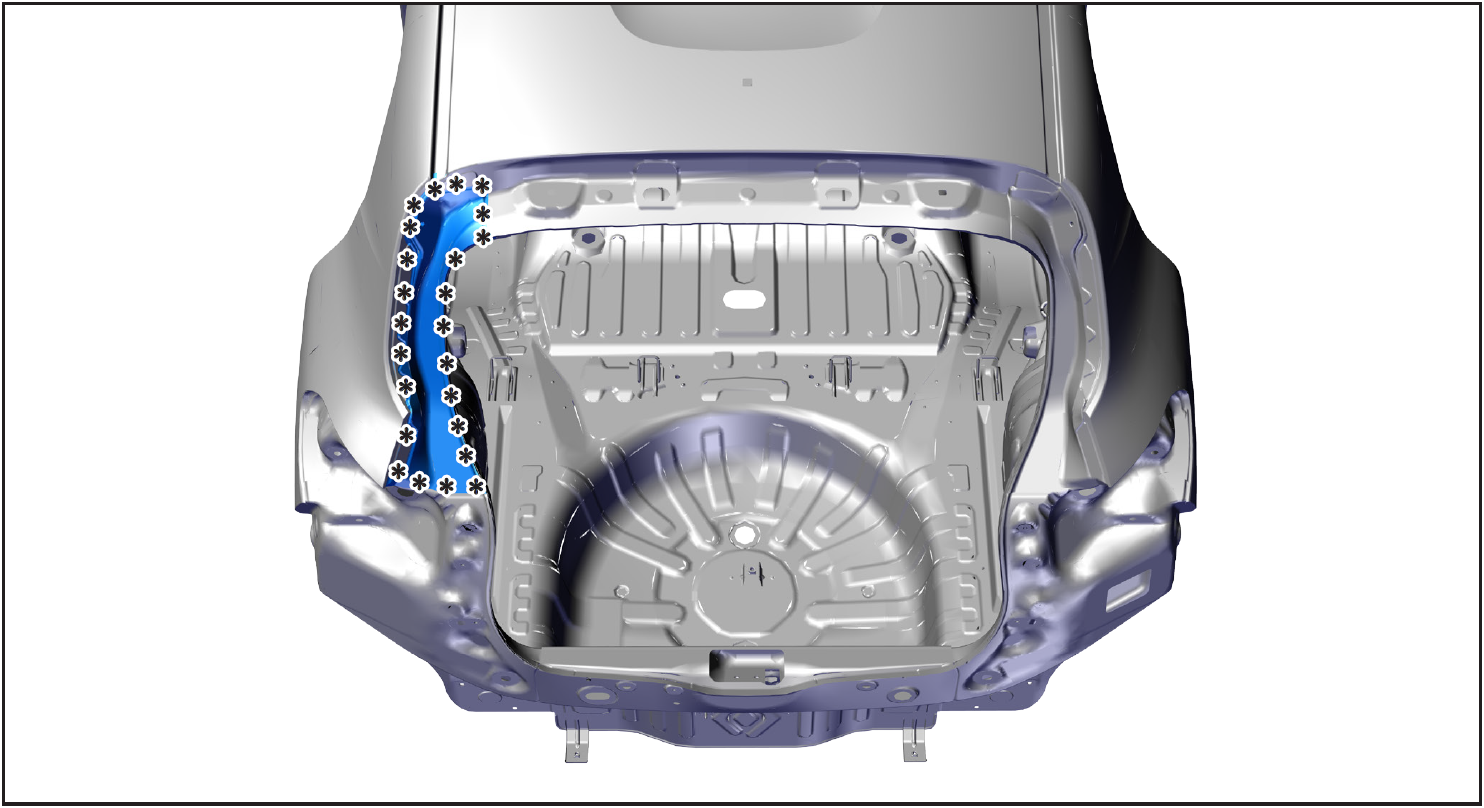

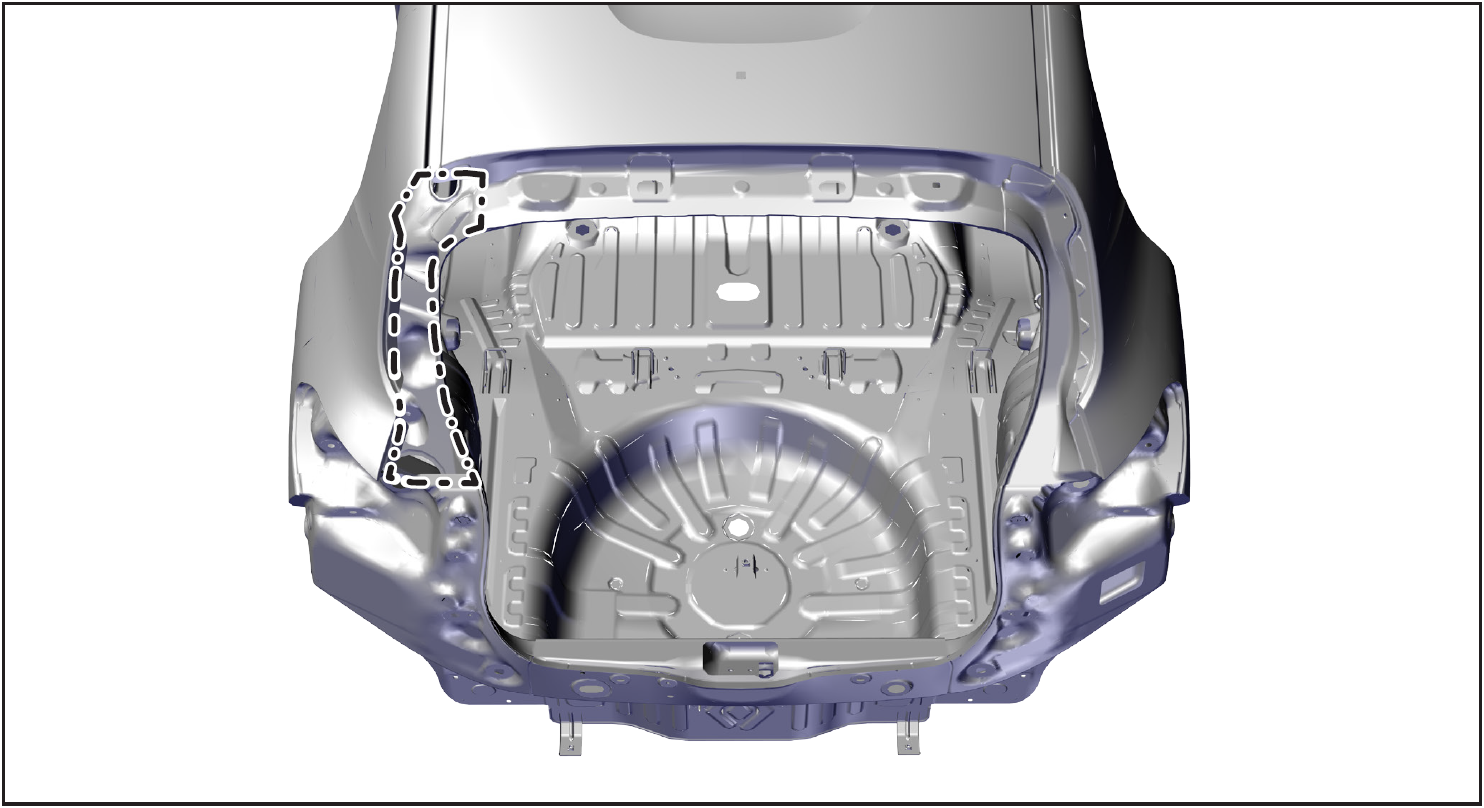

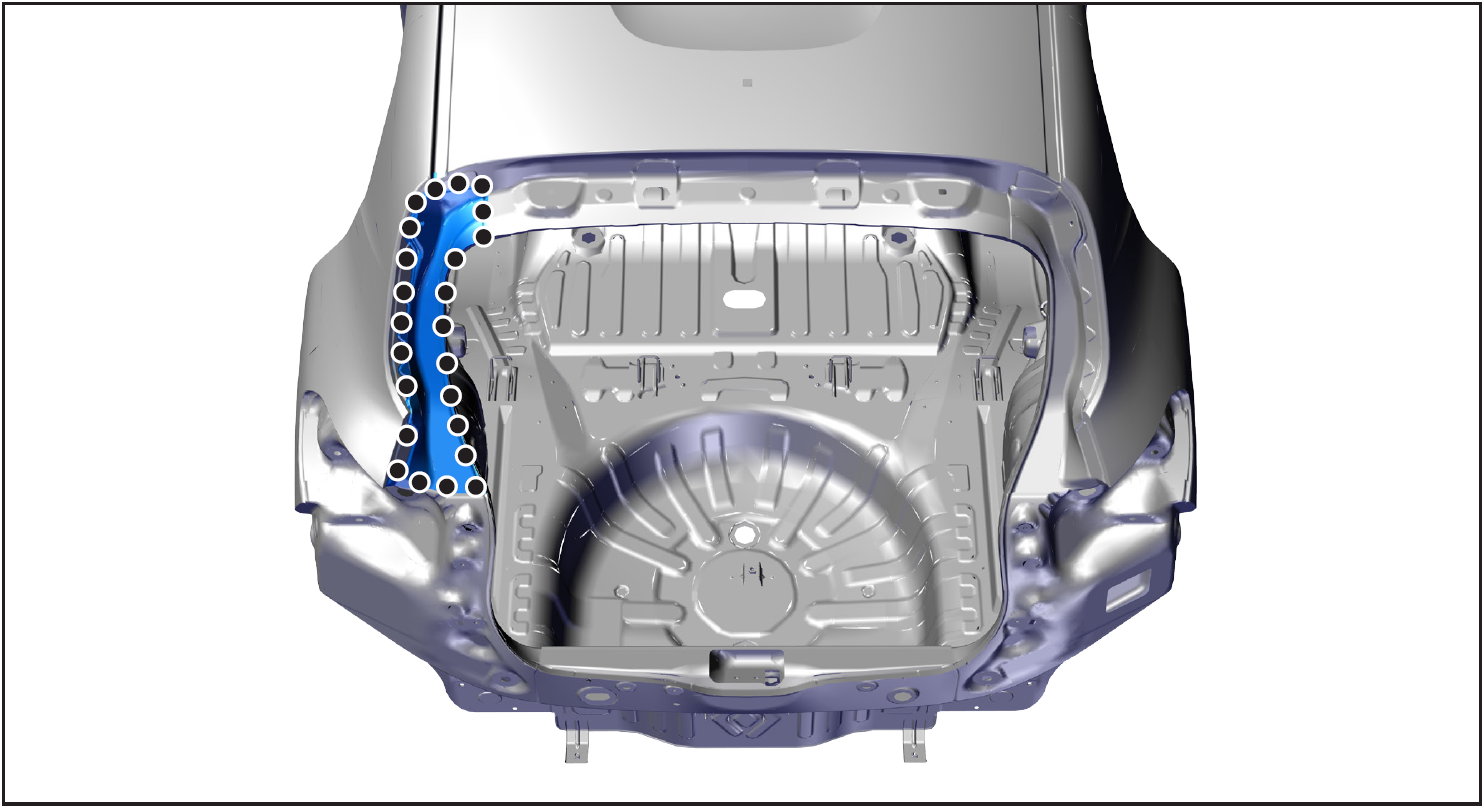

尾灯A 安装板组件

尾灯A 安装板组件的更换

1- 更换的零件及备件

- 备件:尾灯 A 安装板组件①。

2- 分离焊点

- 按照相关工艺拆卸后裙部外板组件。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下尾灯 A 安装板组件。

3- 车身准备

- 如图所示,将车身钣金与尾灯 A 安装板组件接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将尾灯 A 安装板组件与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将尾灯 A 安装板组件对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 按照相关工艺安装后裙部外板组件。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

后裙部外板组件

后裙部外板组件的更换

1- 更换的零件及备件

- 备件:后裙部外板组件①。

2- 分离焊点

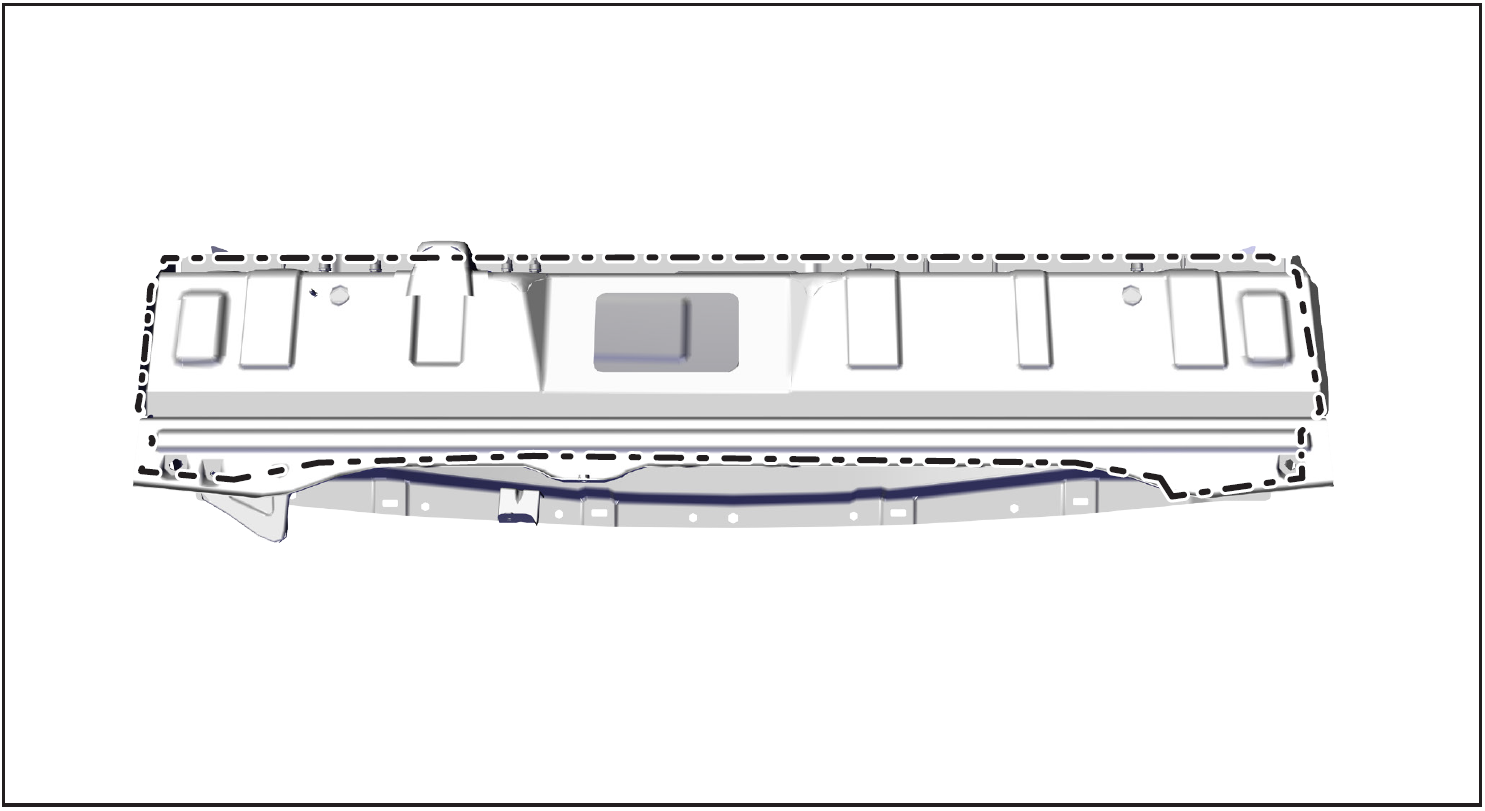

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下后裙部外板组件。

3- 车身准备

- 如图所示,将车身钣金与后裙部外板组件接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将后裙部外板组件与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将后裙部外板组件对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

车尾裙部内蒙皮总成

车尾裙部内蒙皮总成的更换

1- 更换的零件及备件

- 备件:车尾裙部内蒙皮总成①。

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下车尾裙部内蒙皮总成。

3- 车身准备

- 如图所示,将车身钣金与车尾裙部内蒙皮总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将车尾裙部内蒙皮总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将车尾裙部内蒙皮总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

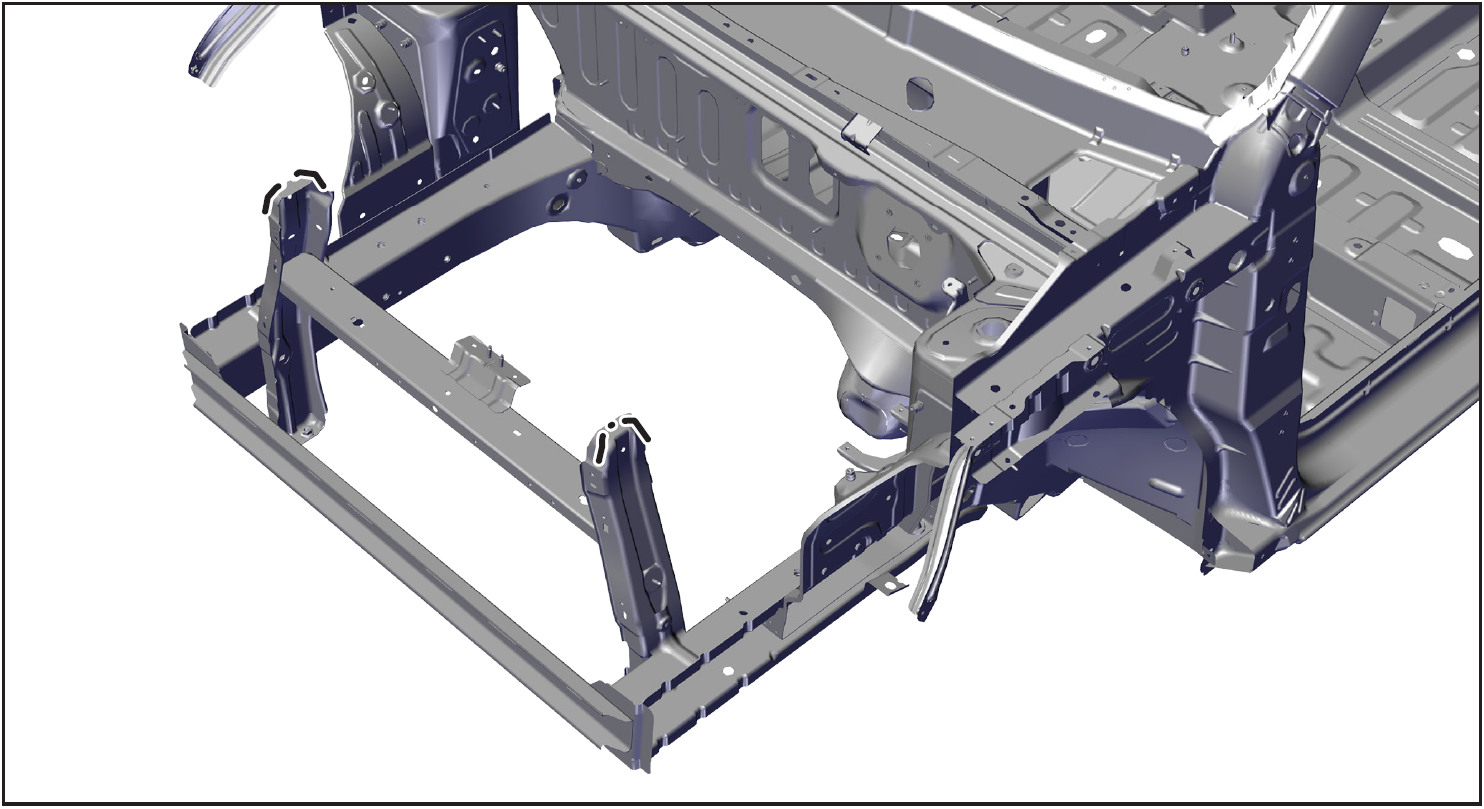

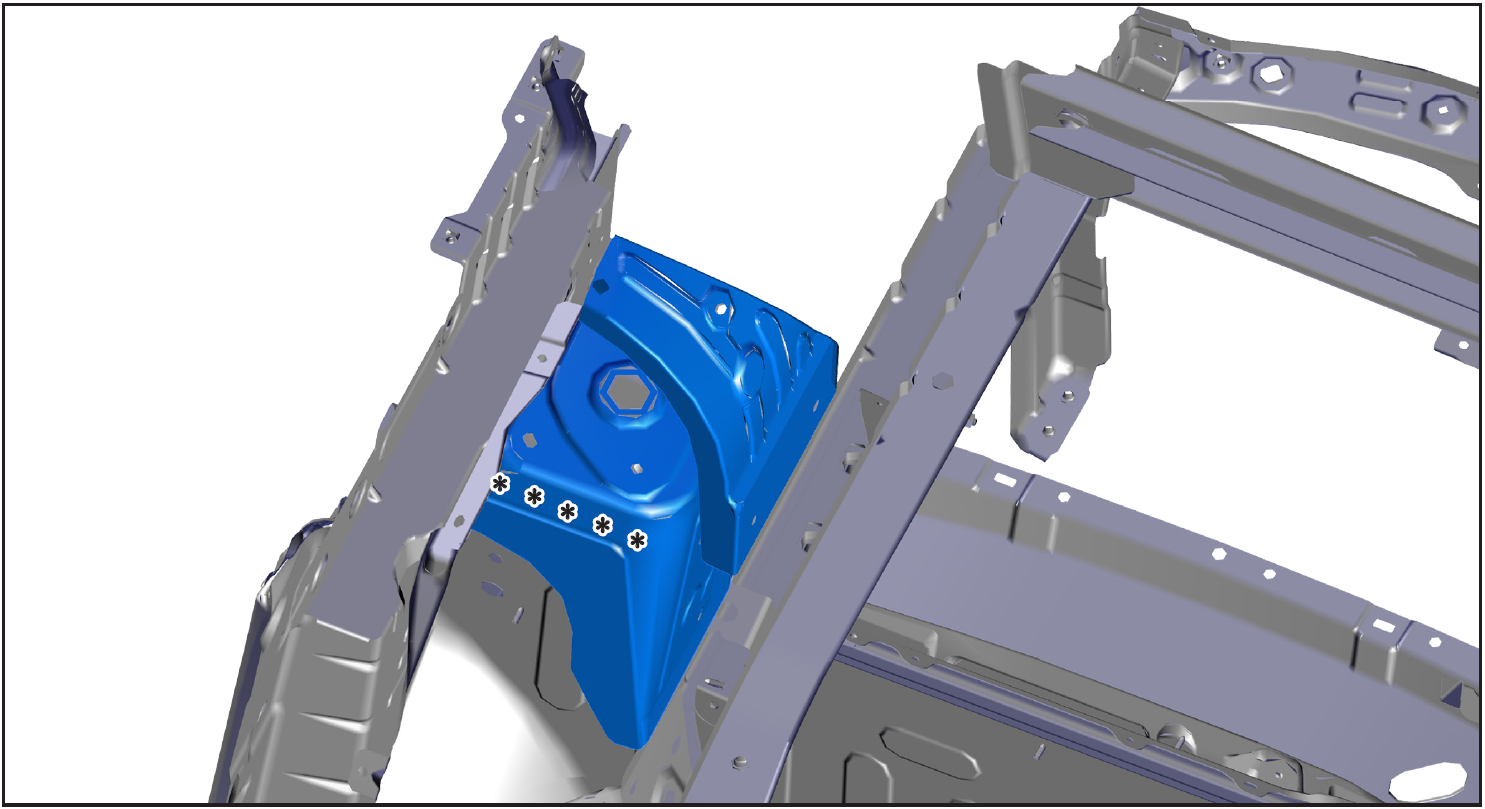

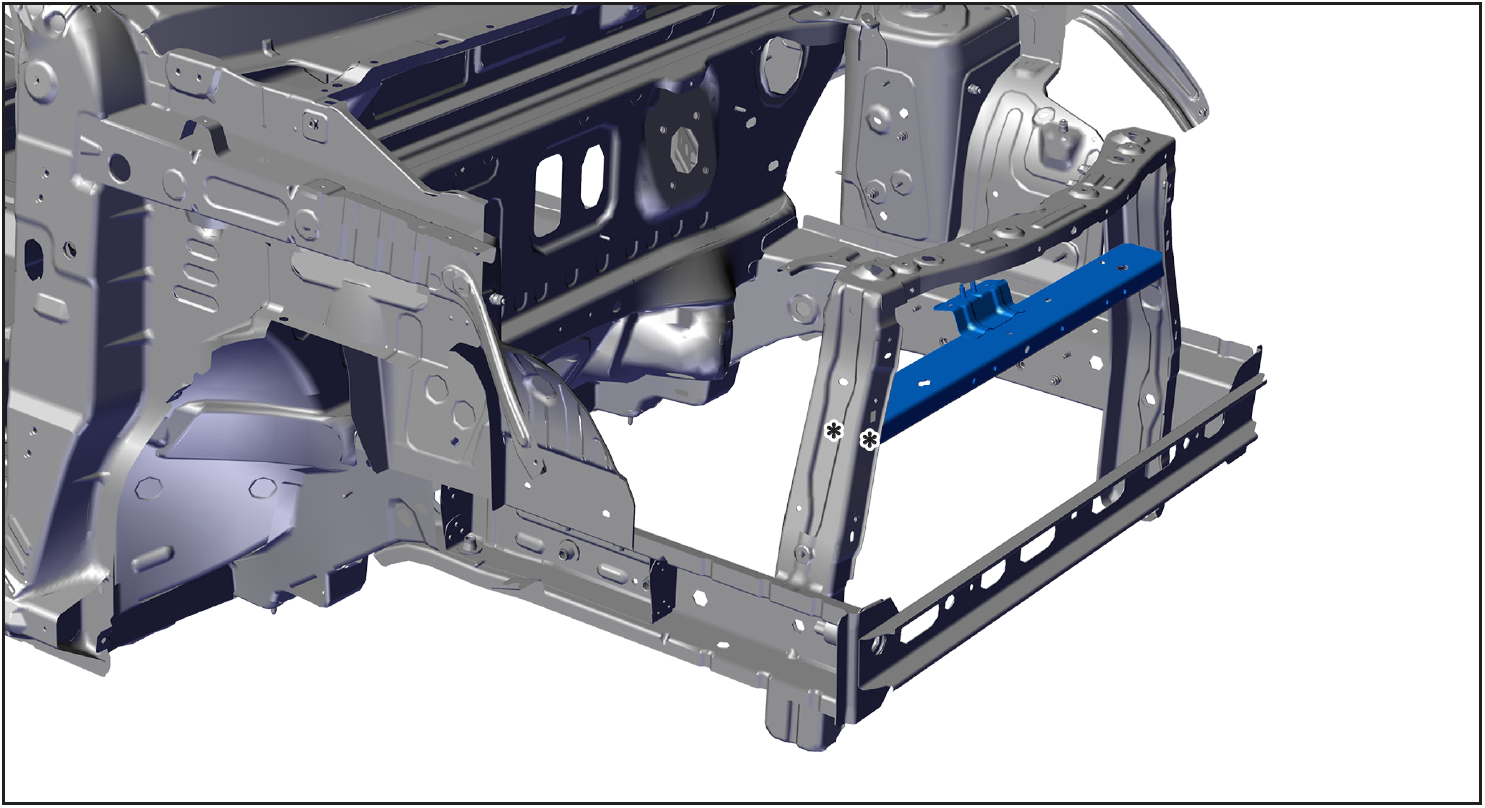

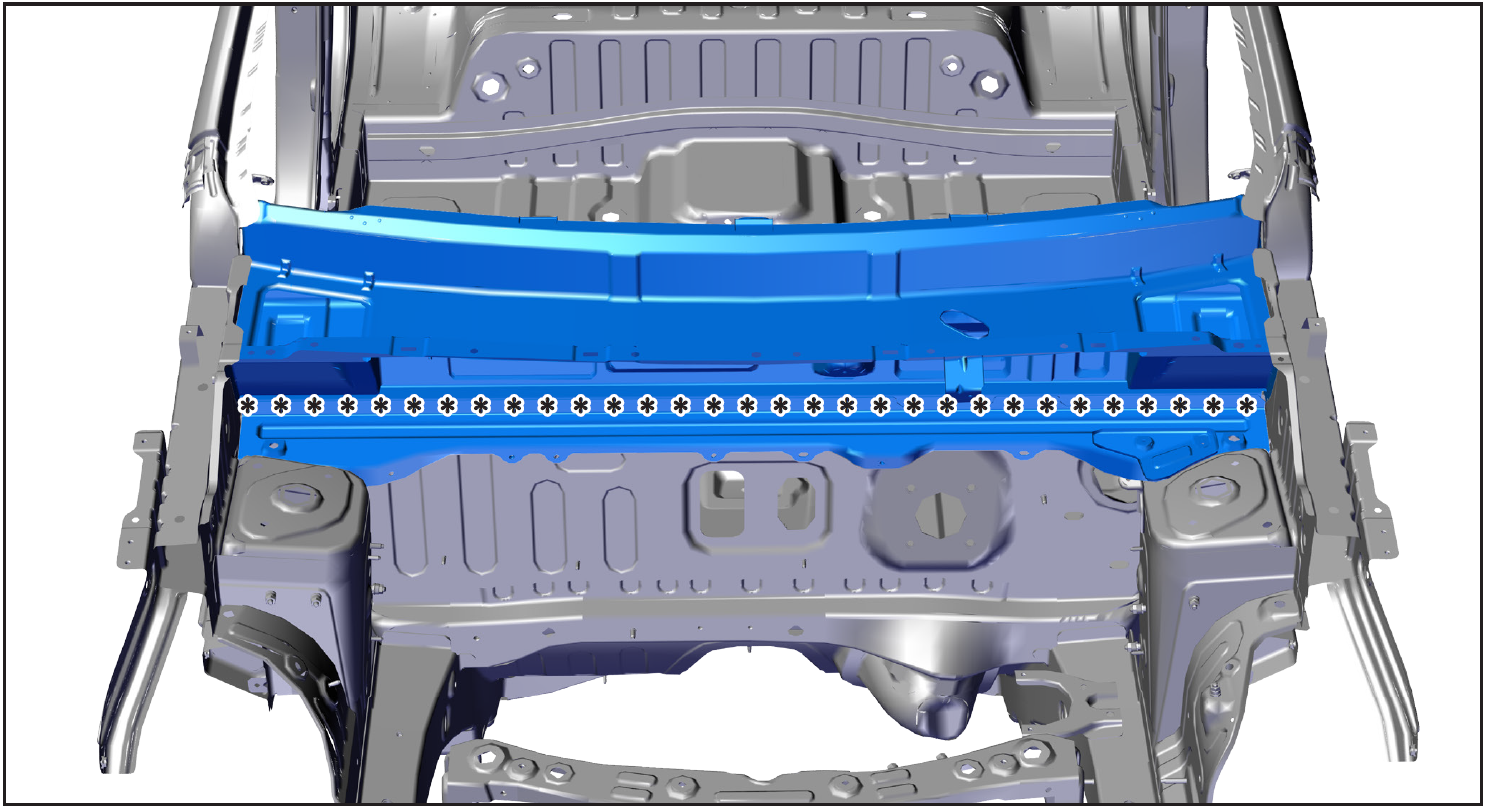

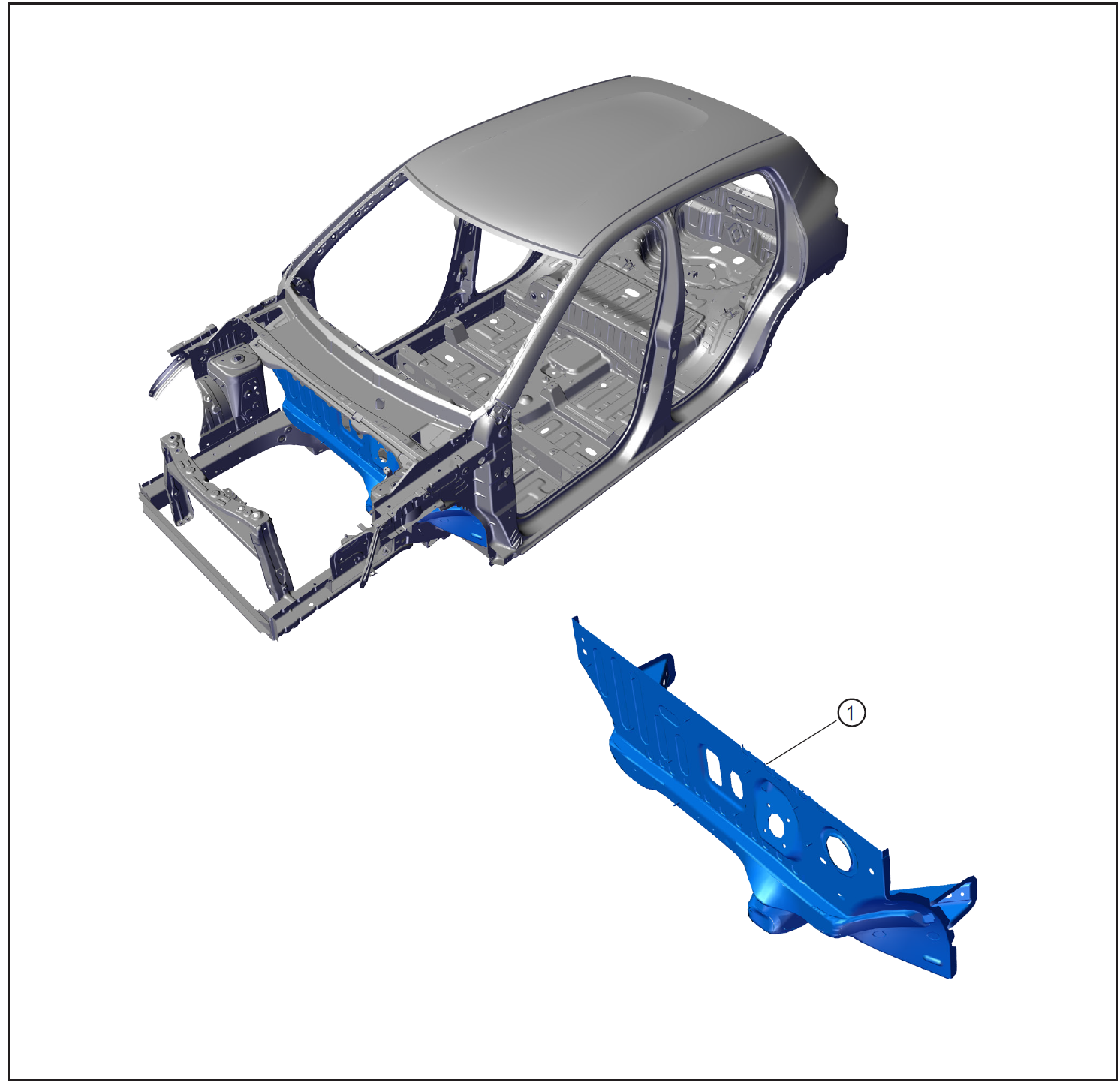

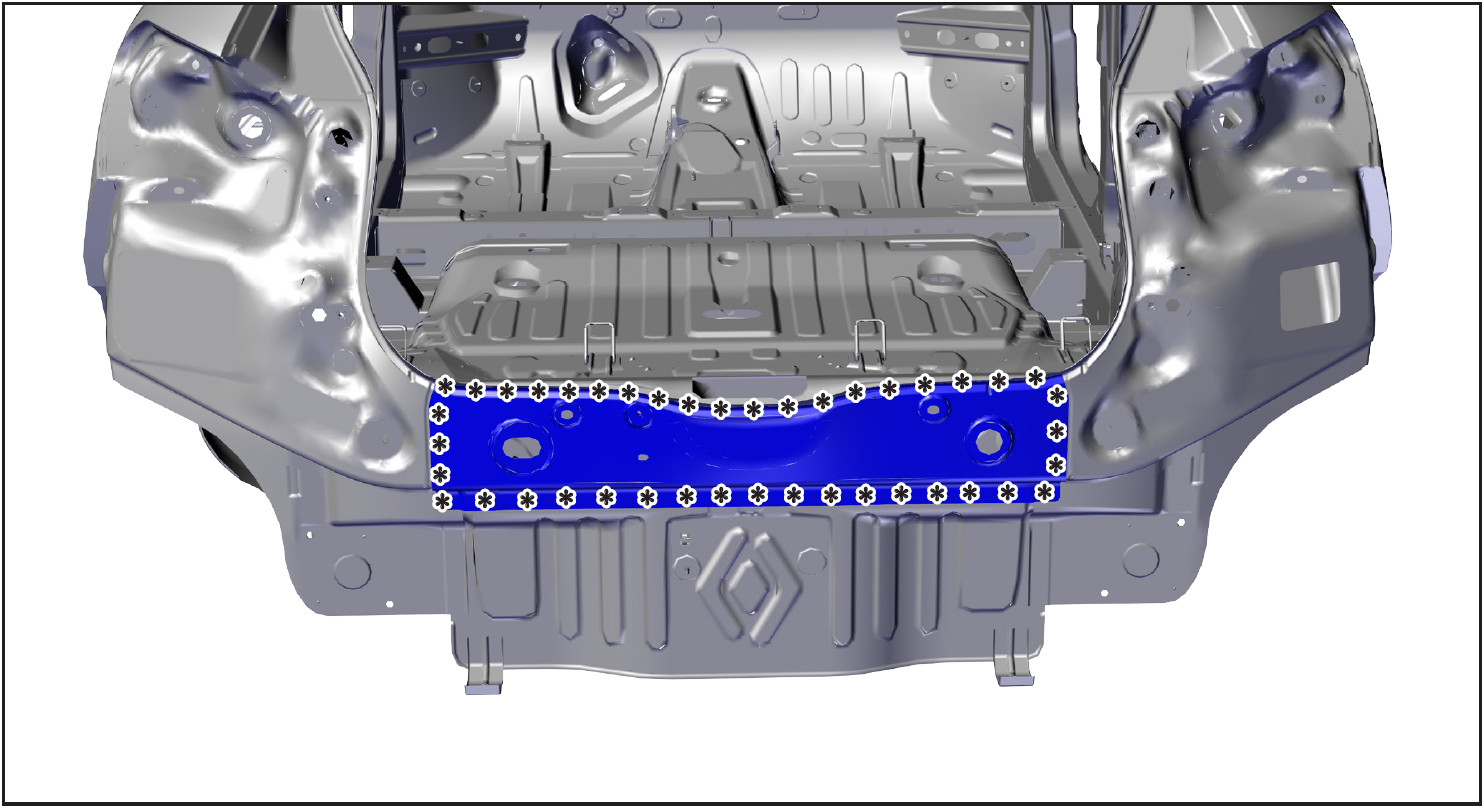

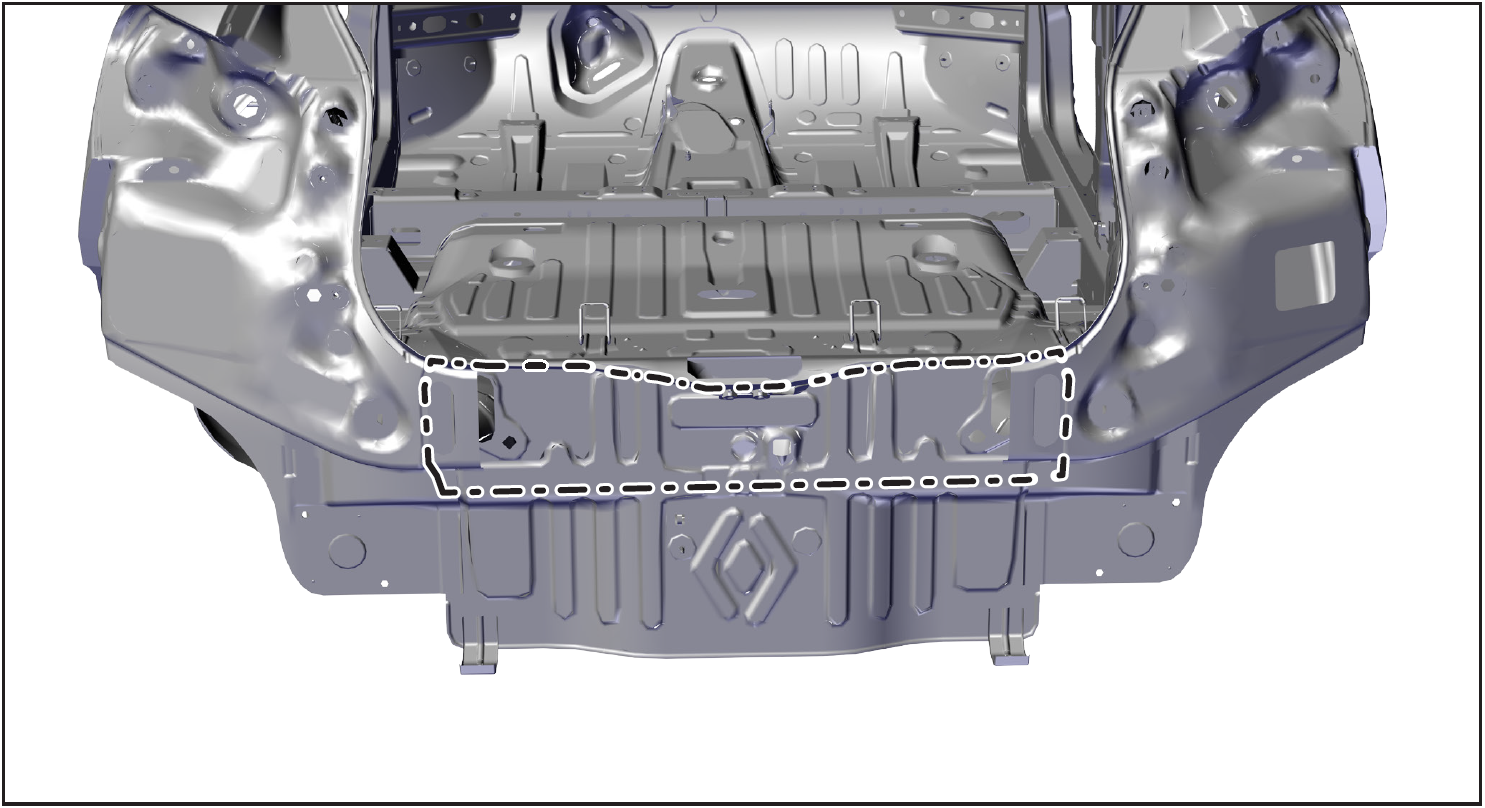

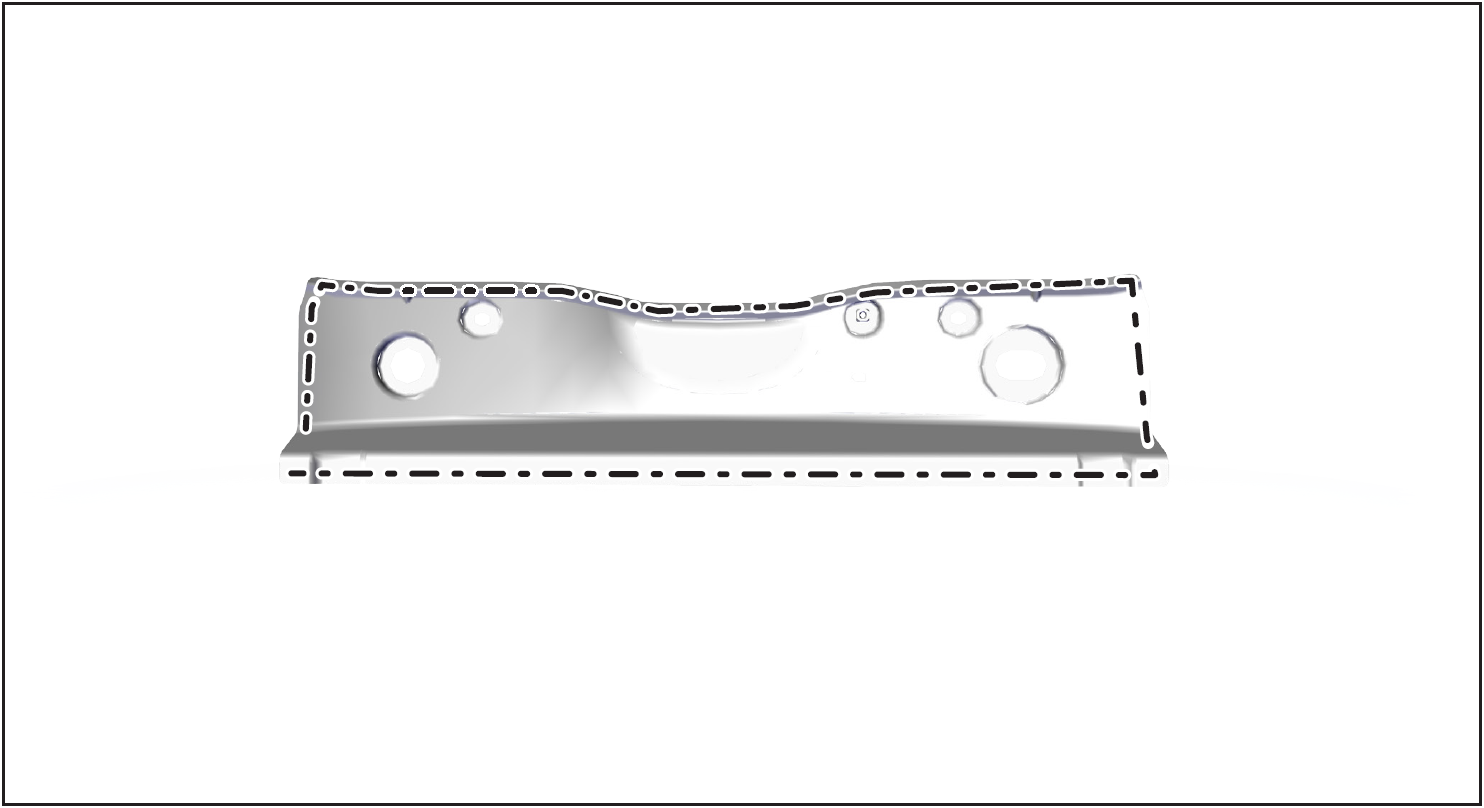

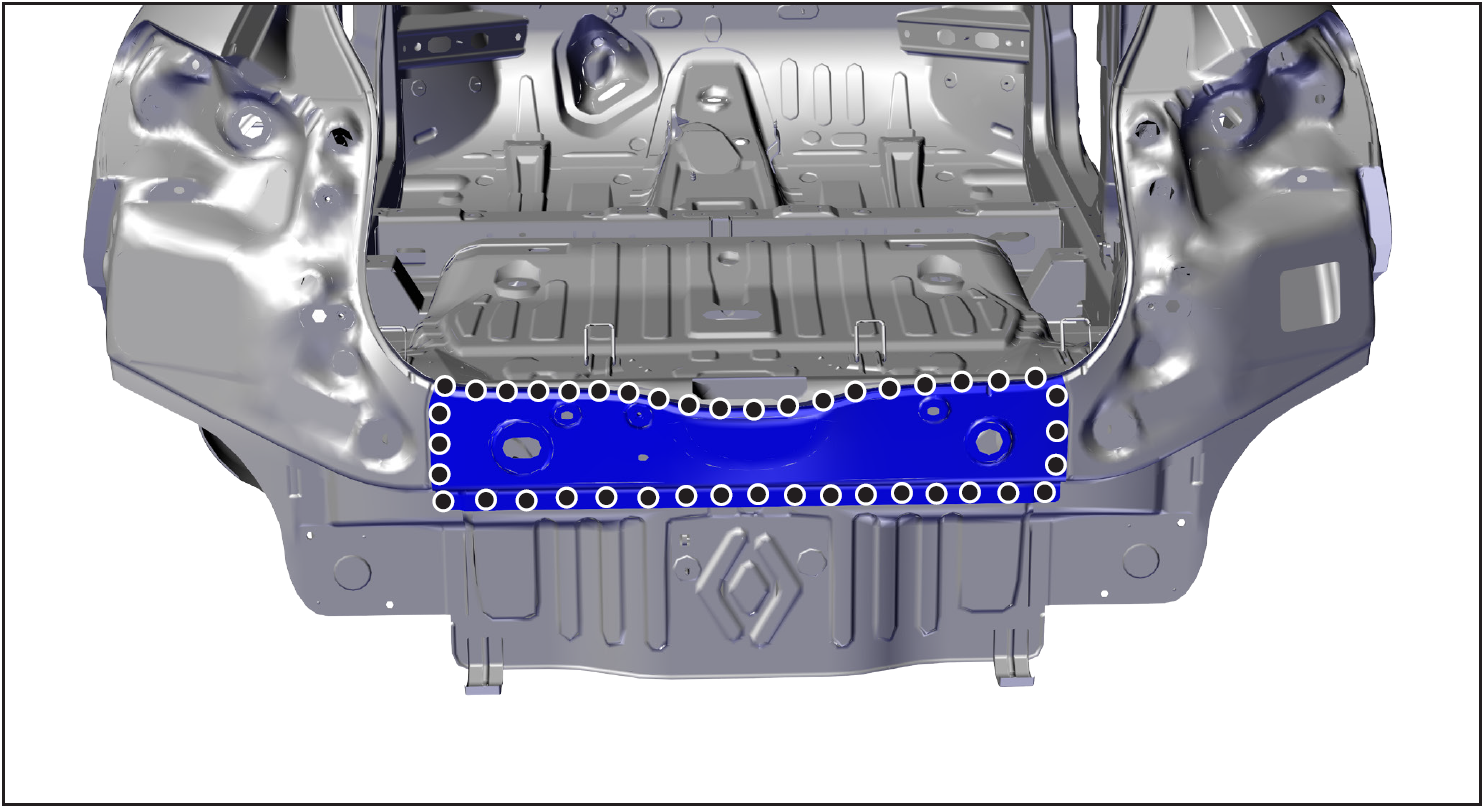

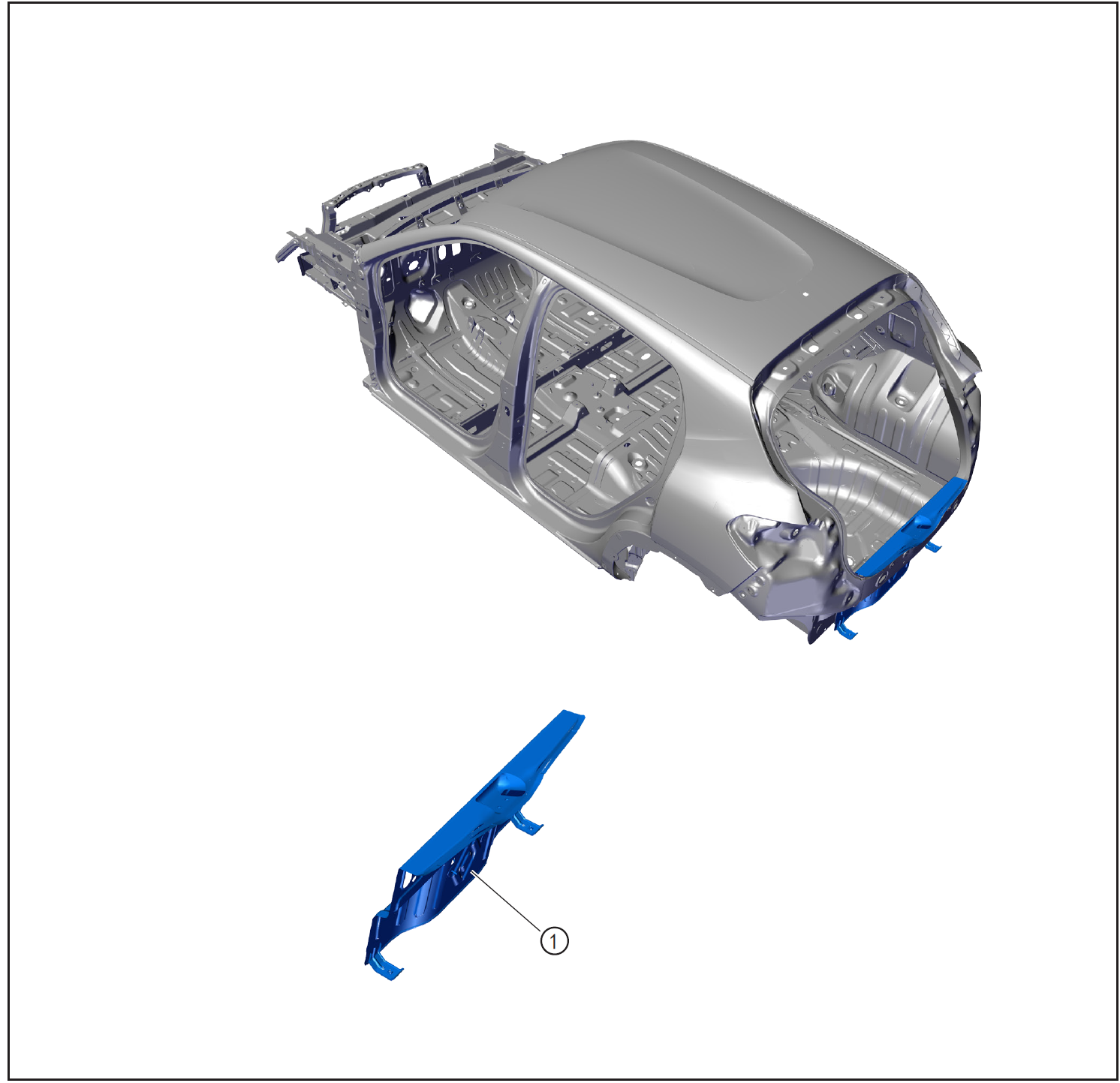

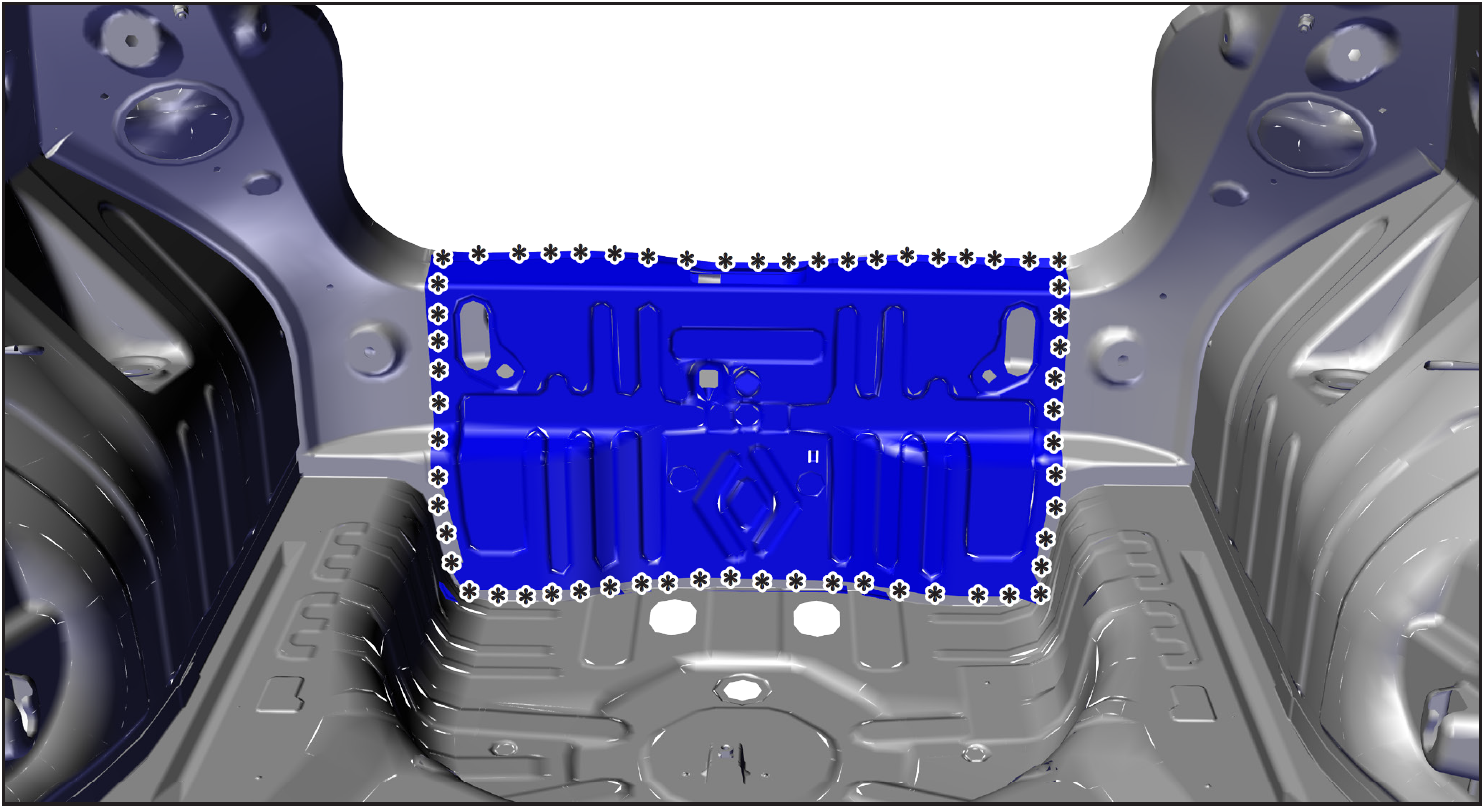

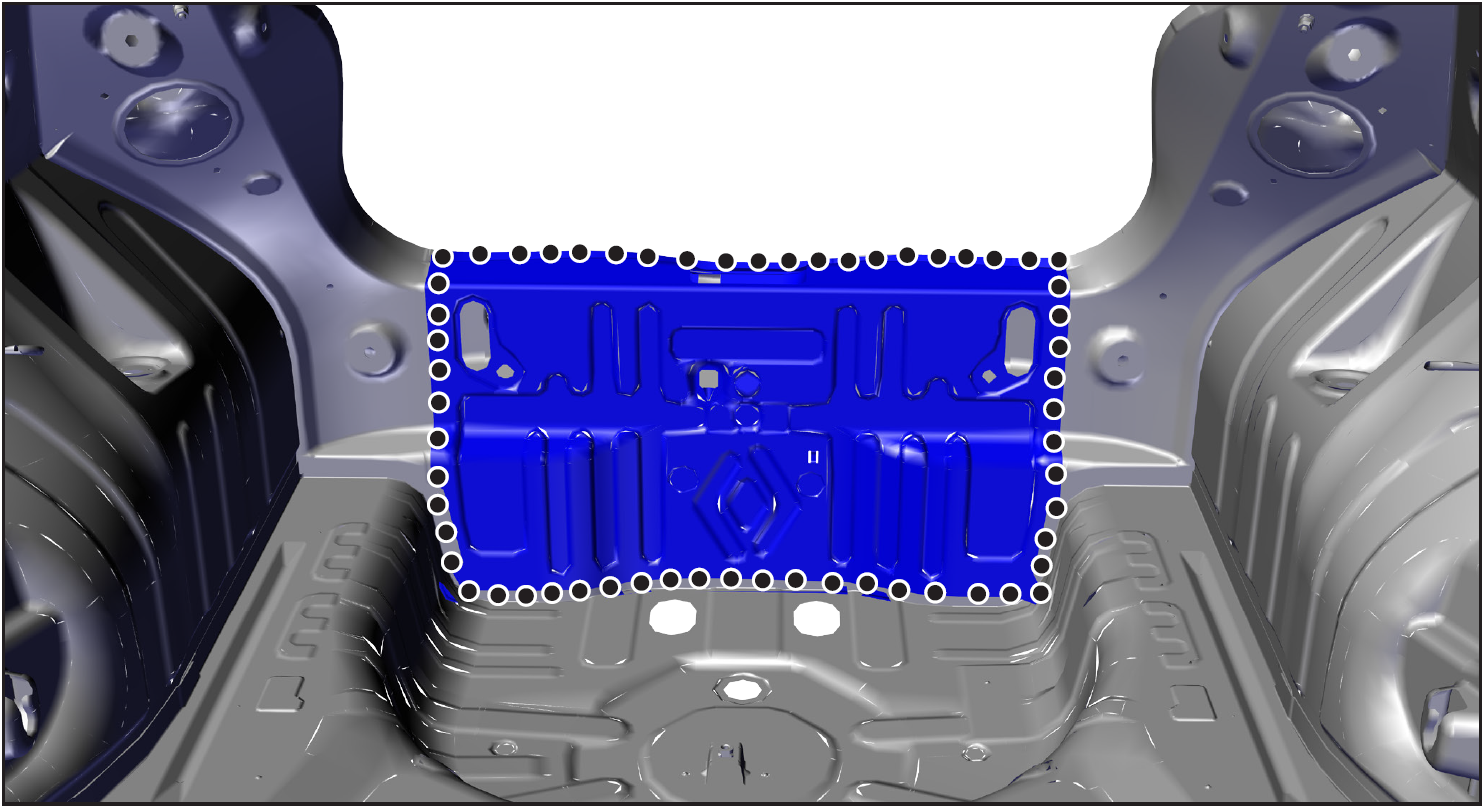

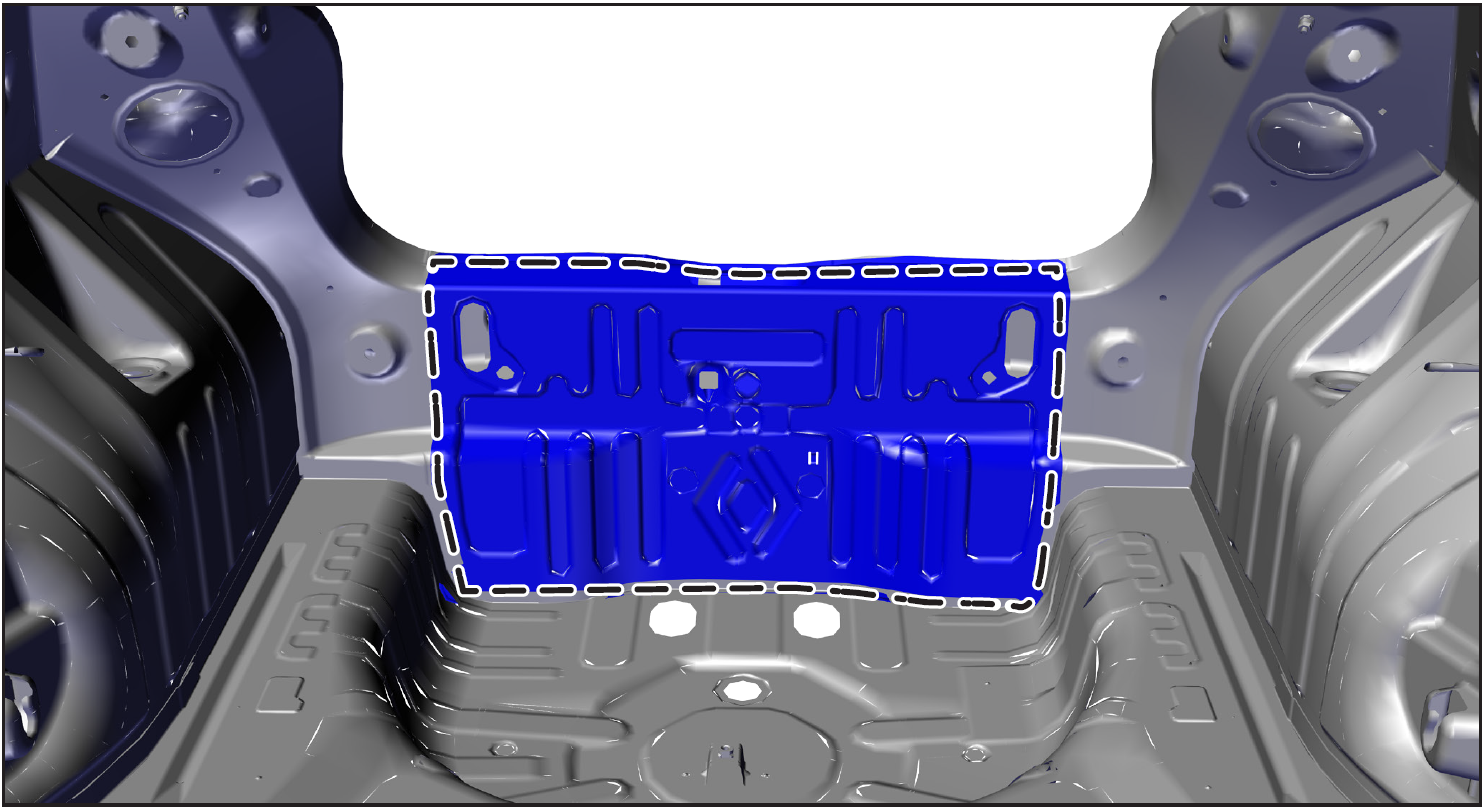

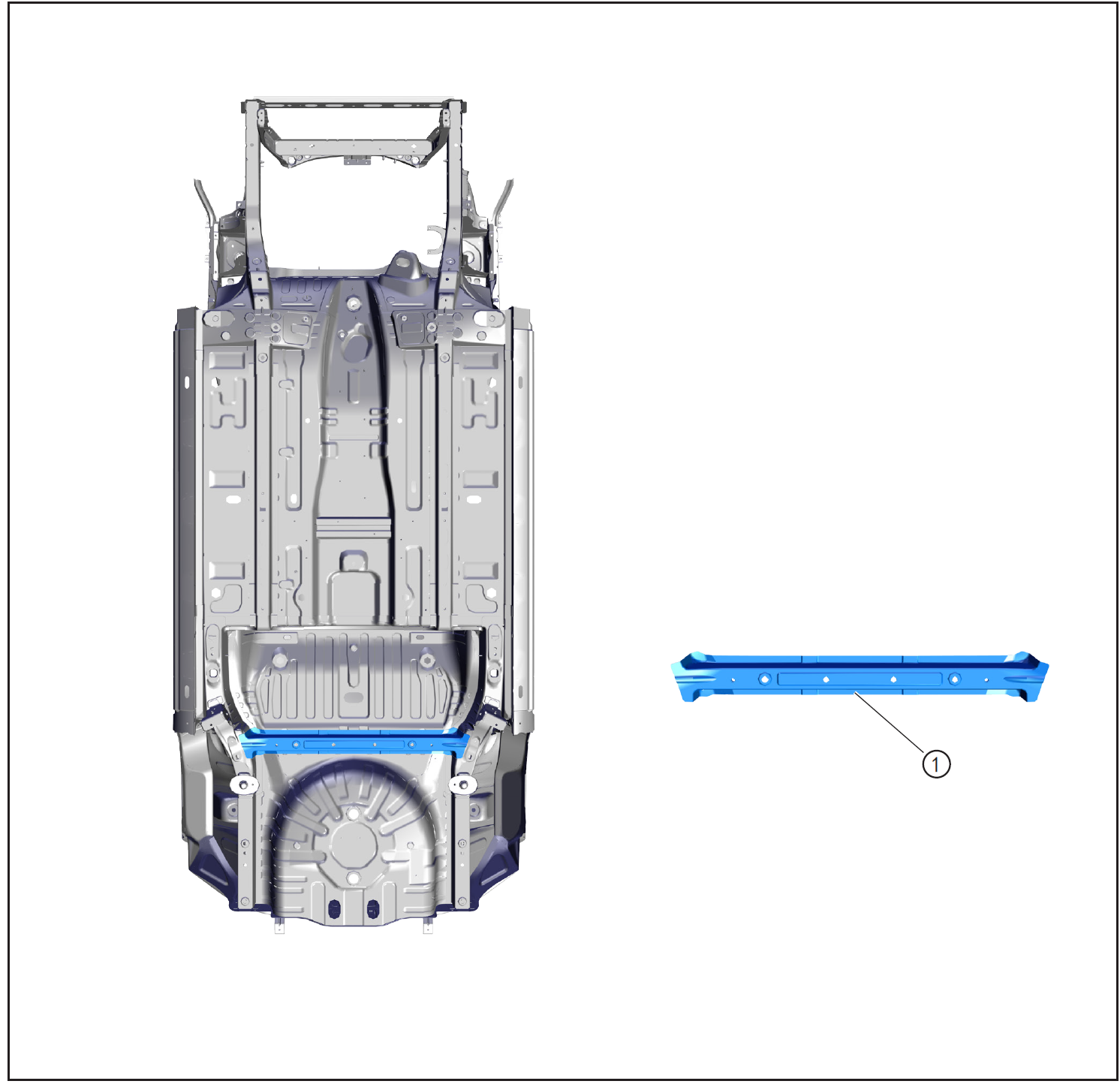

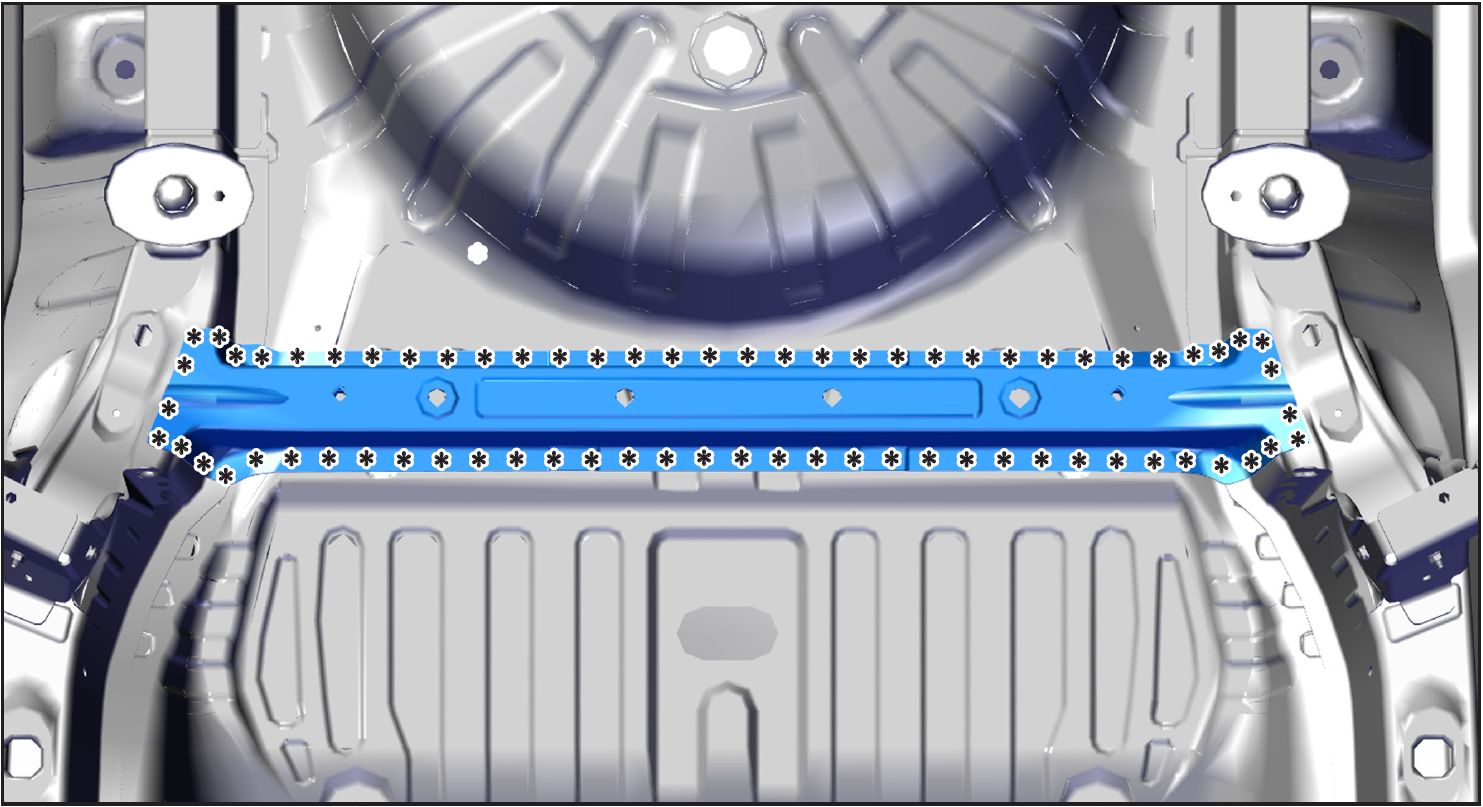

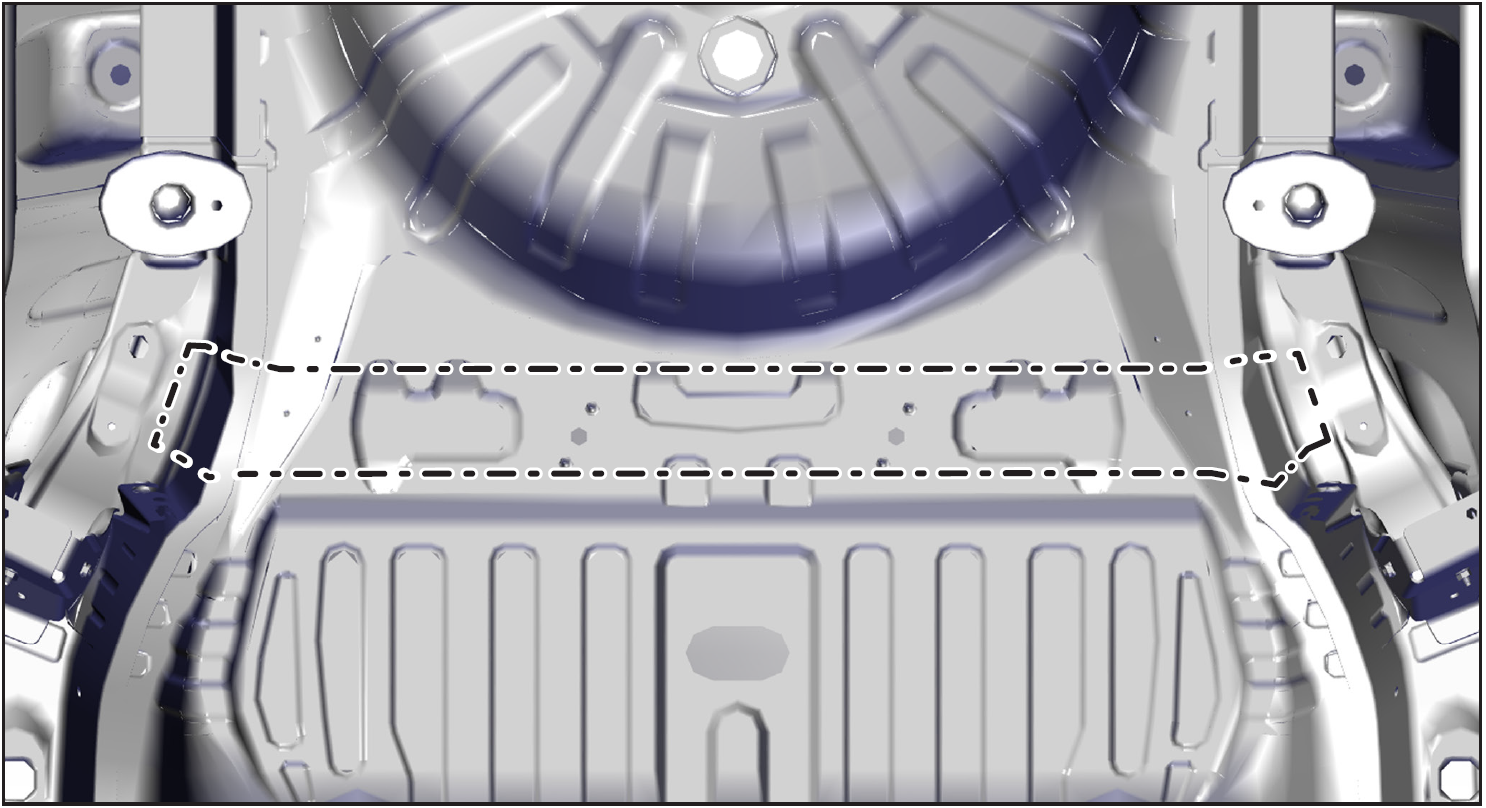

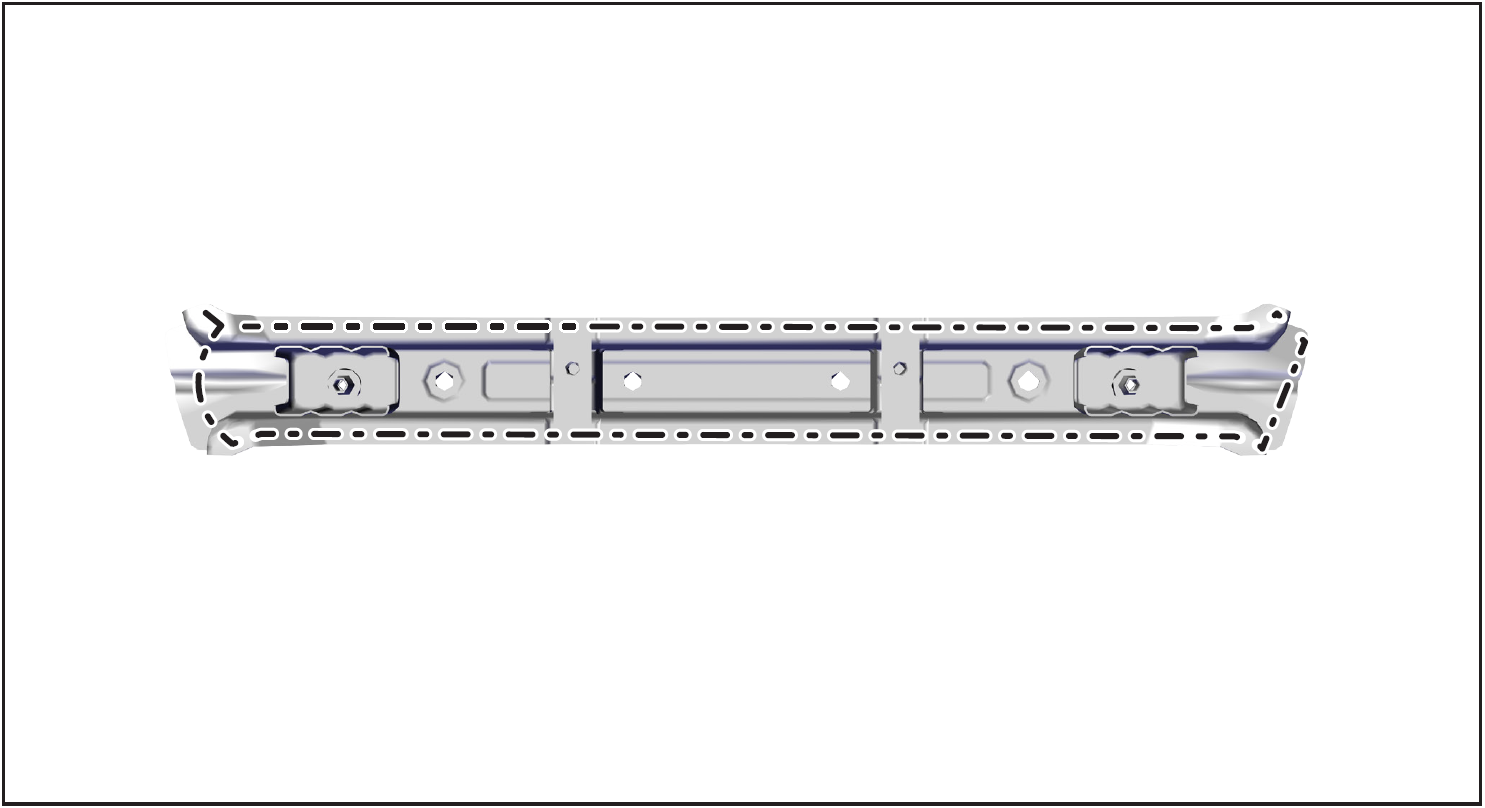

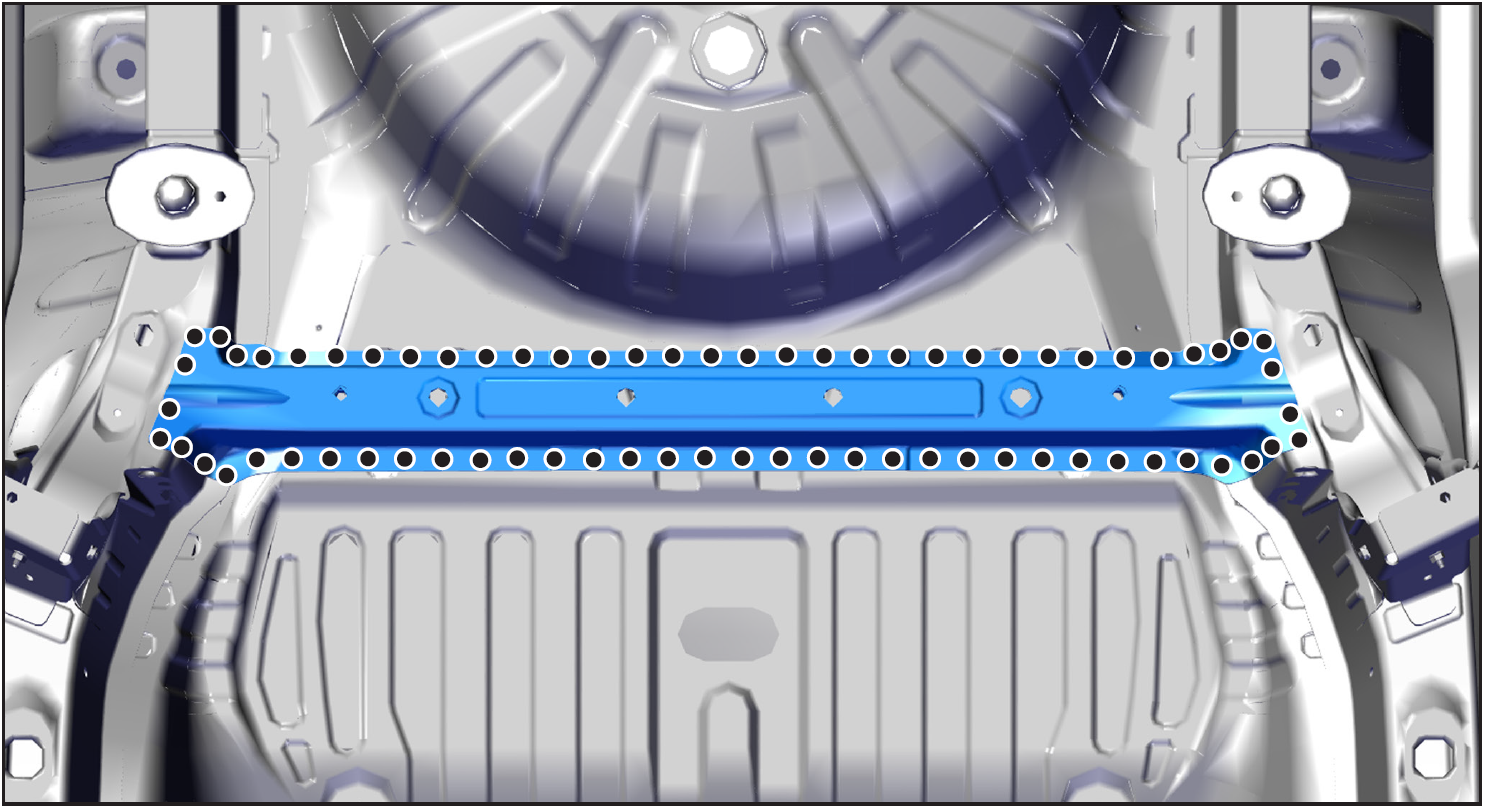

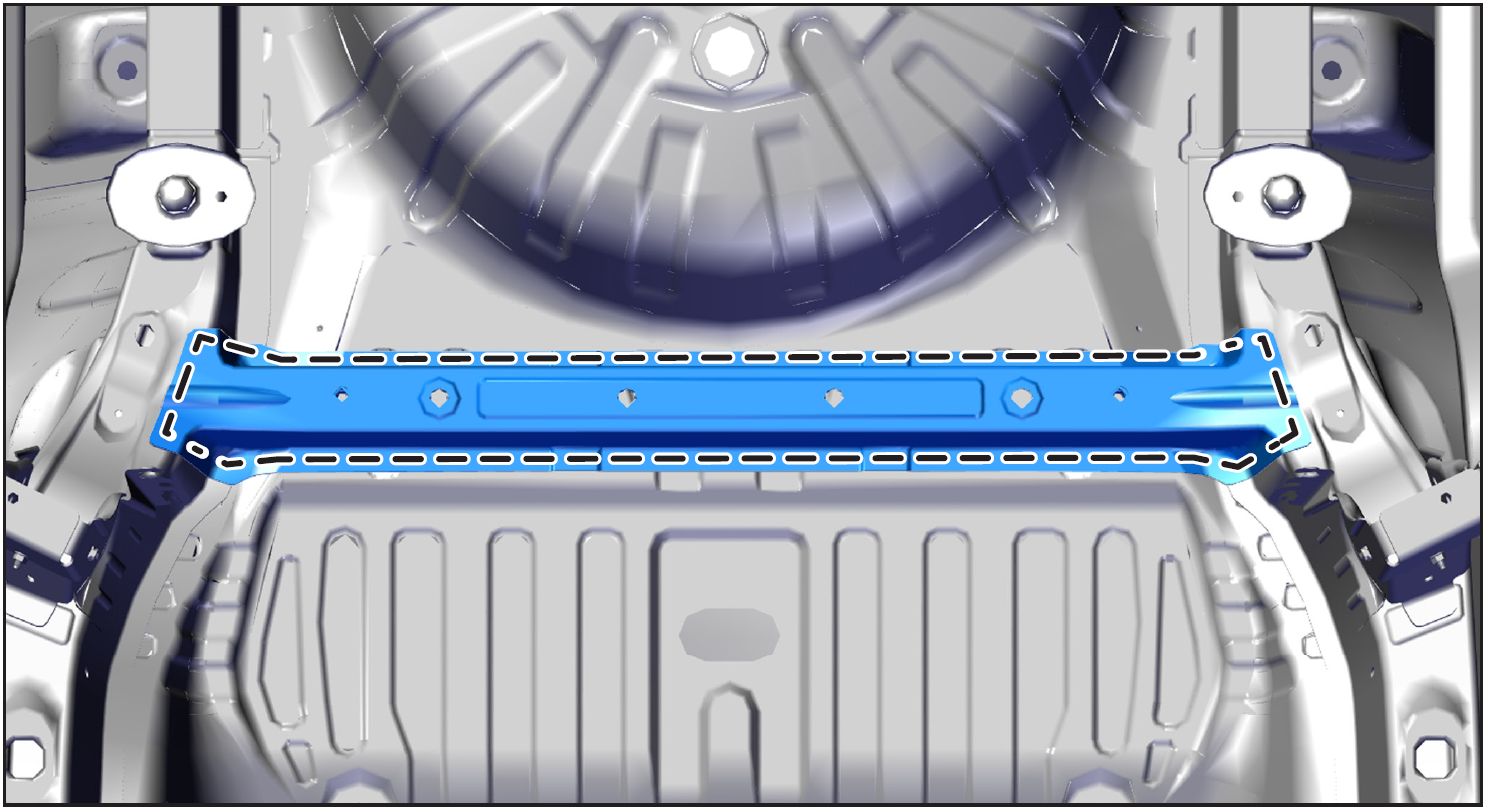

后地板中横梁焊合件

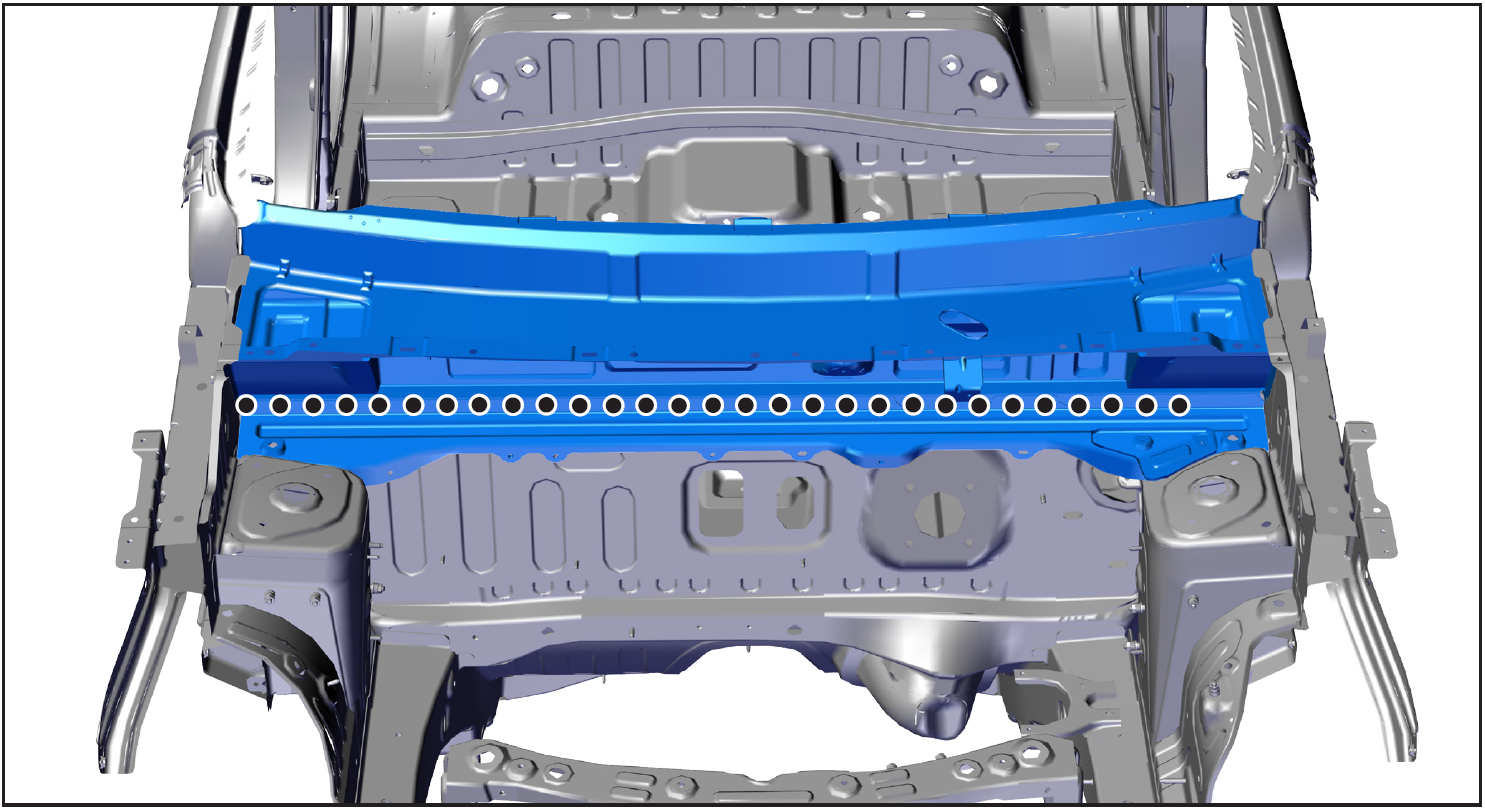

后地板中横梁焊合件的更换

1- 更换的零件及备件

- 备件:后地板中横梁焊合件①。

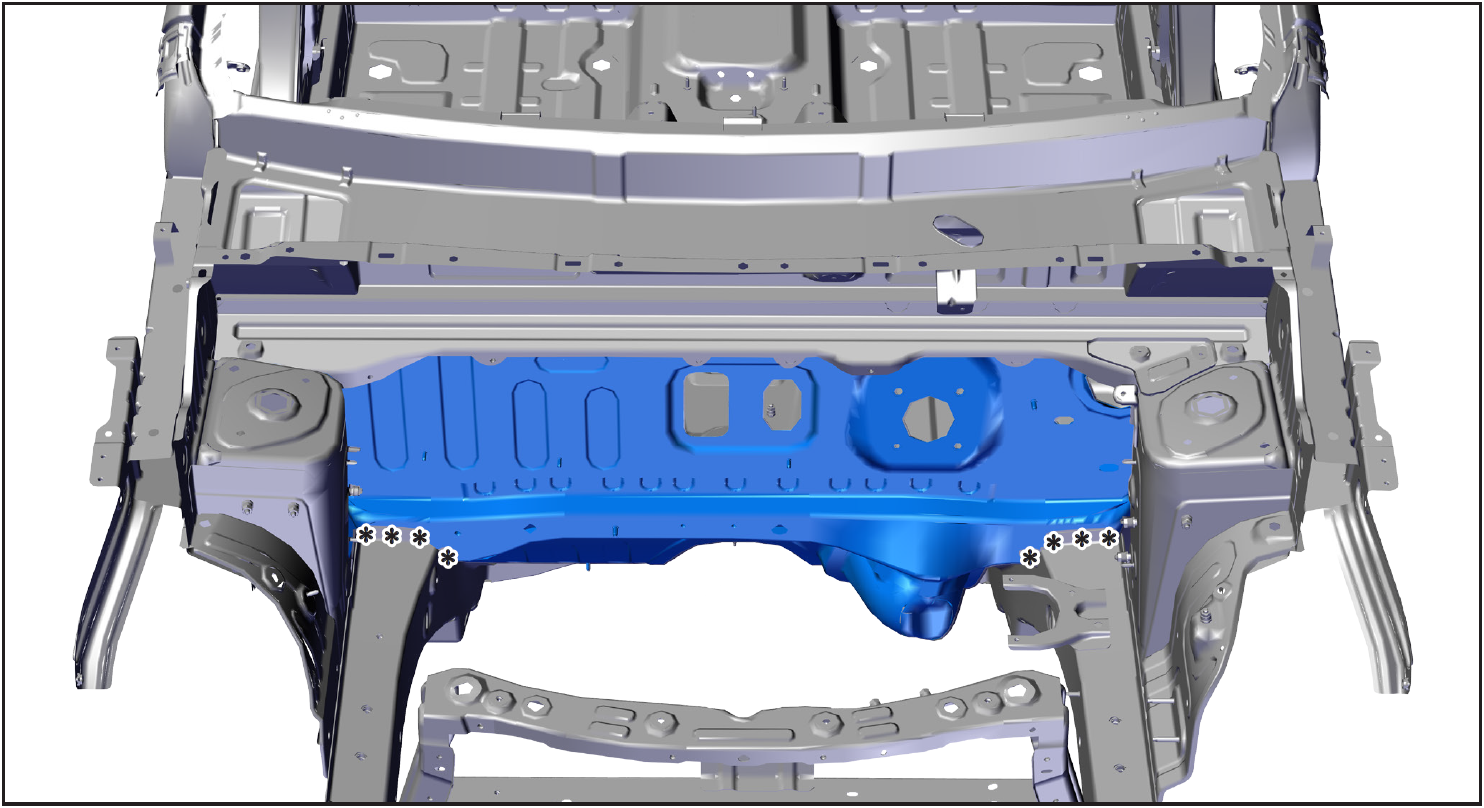

2- 分离焊点

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下后地板中横梁焊合件。

3- 车身准备

- 如图所示,将车身钣金与后地板中横梁焊合件接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层C7。

4- 备件准备

- 将后地板中横梁焊合件与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将后地板中横梁焊合件对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

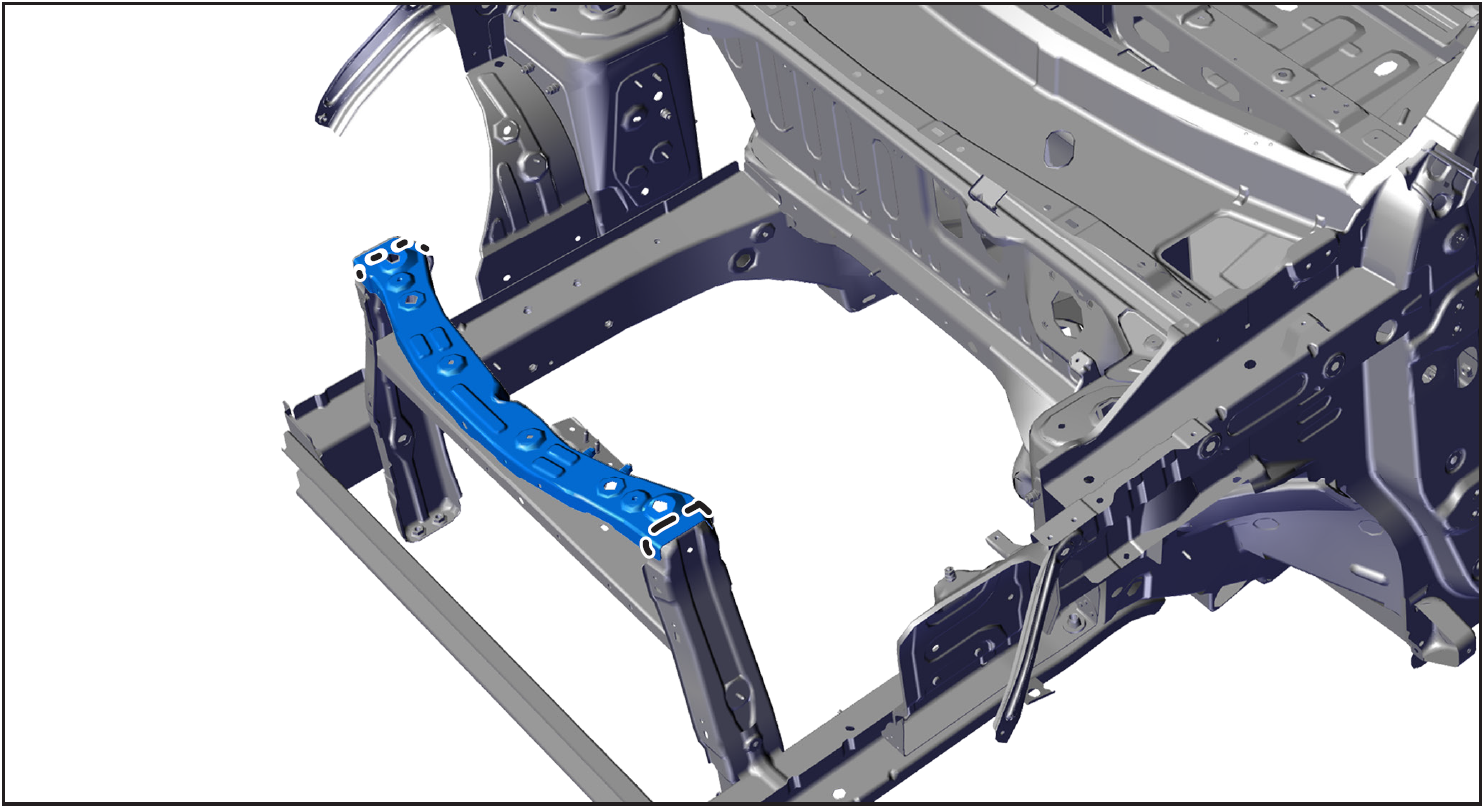

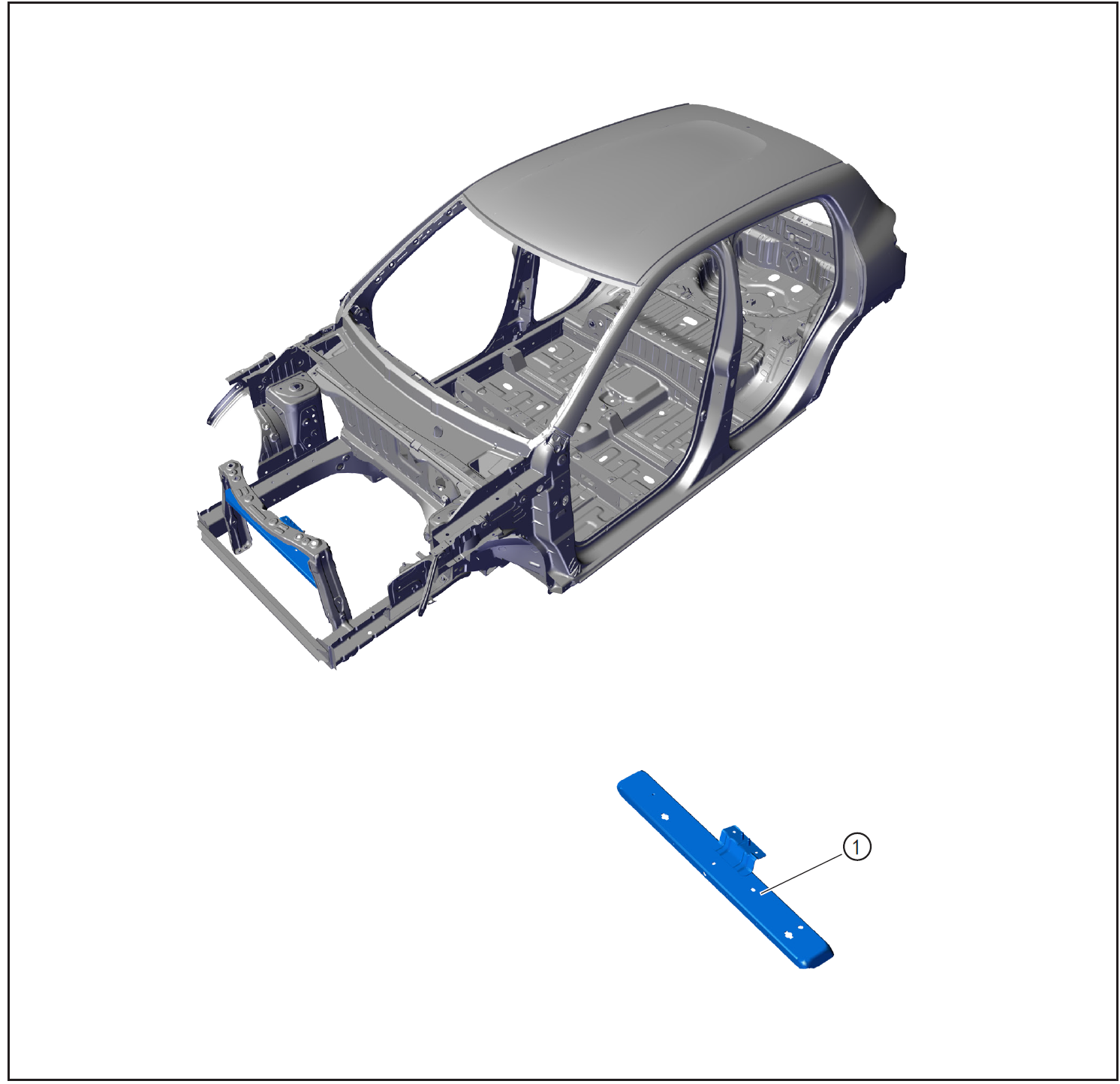

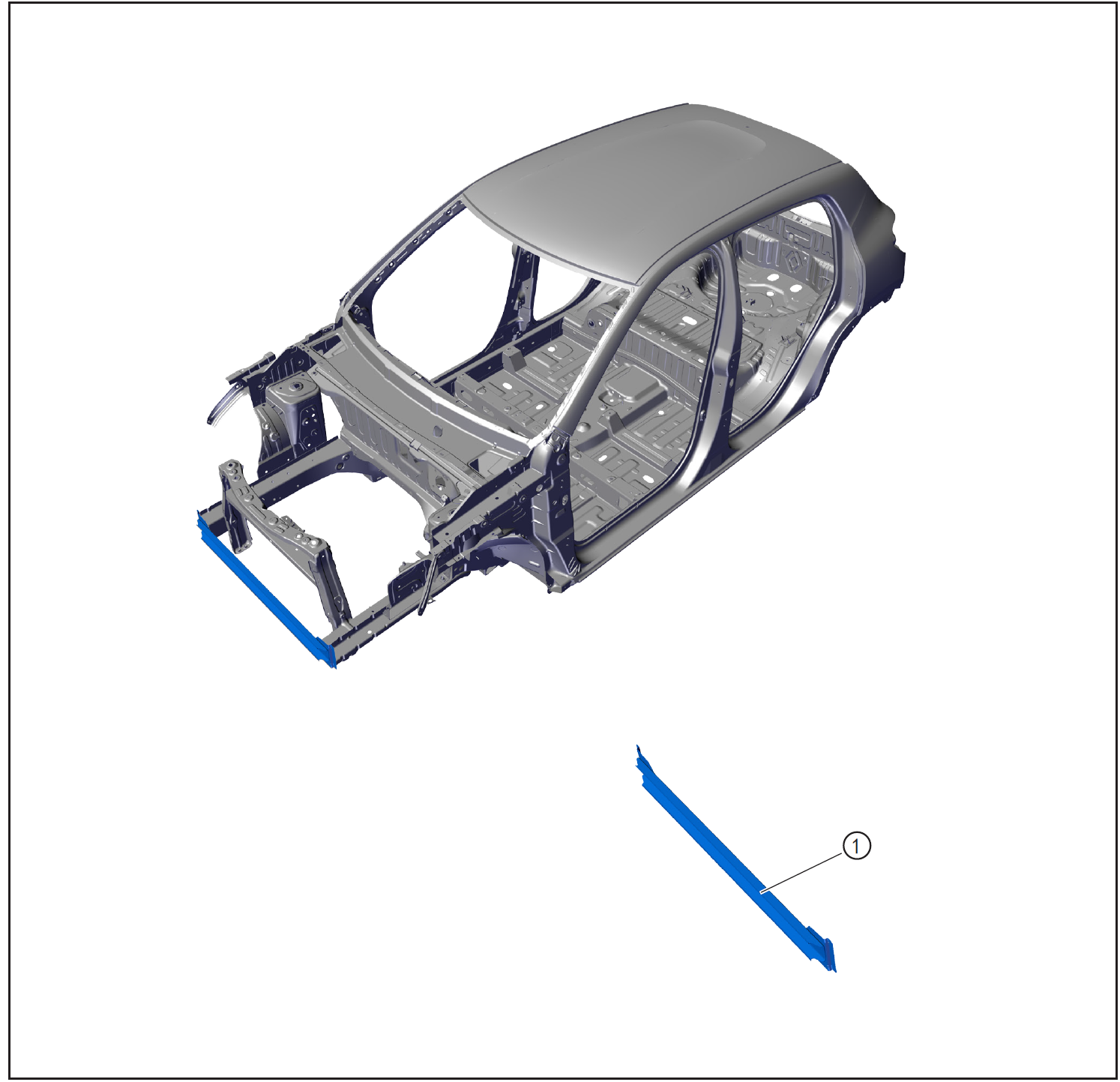

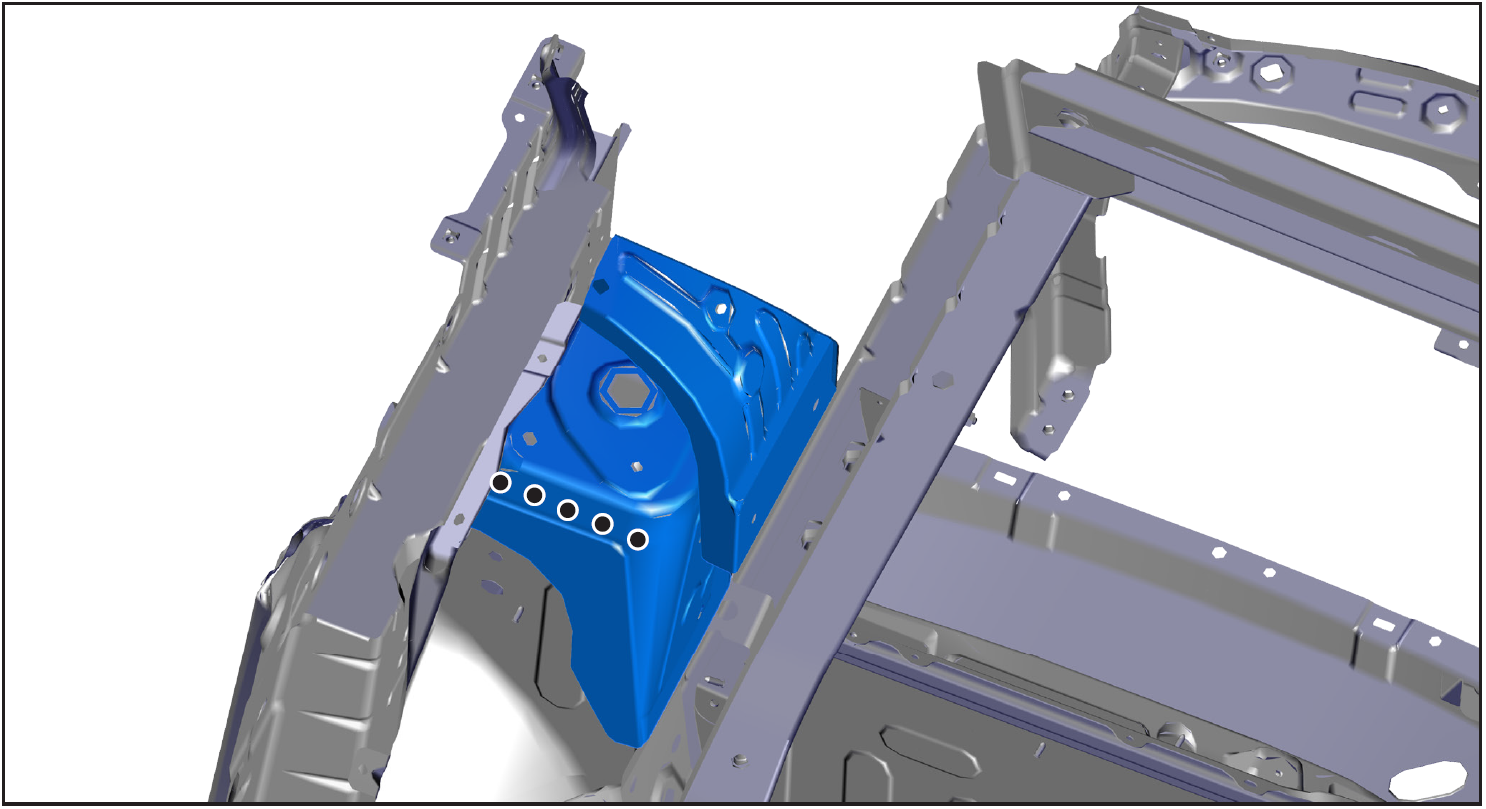

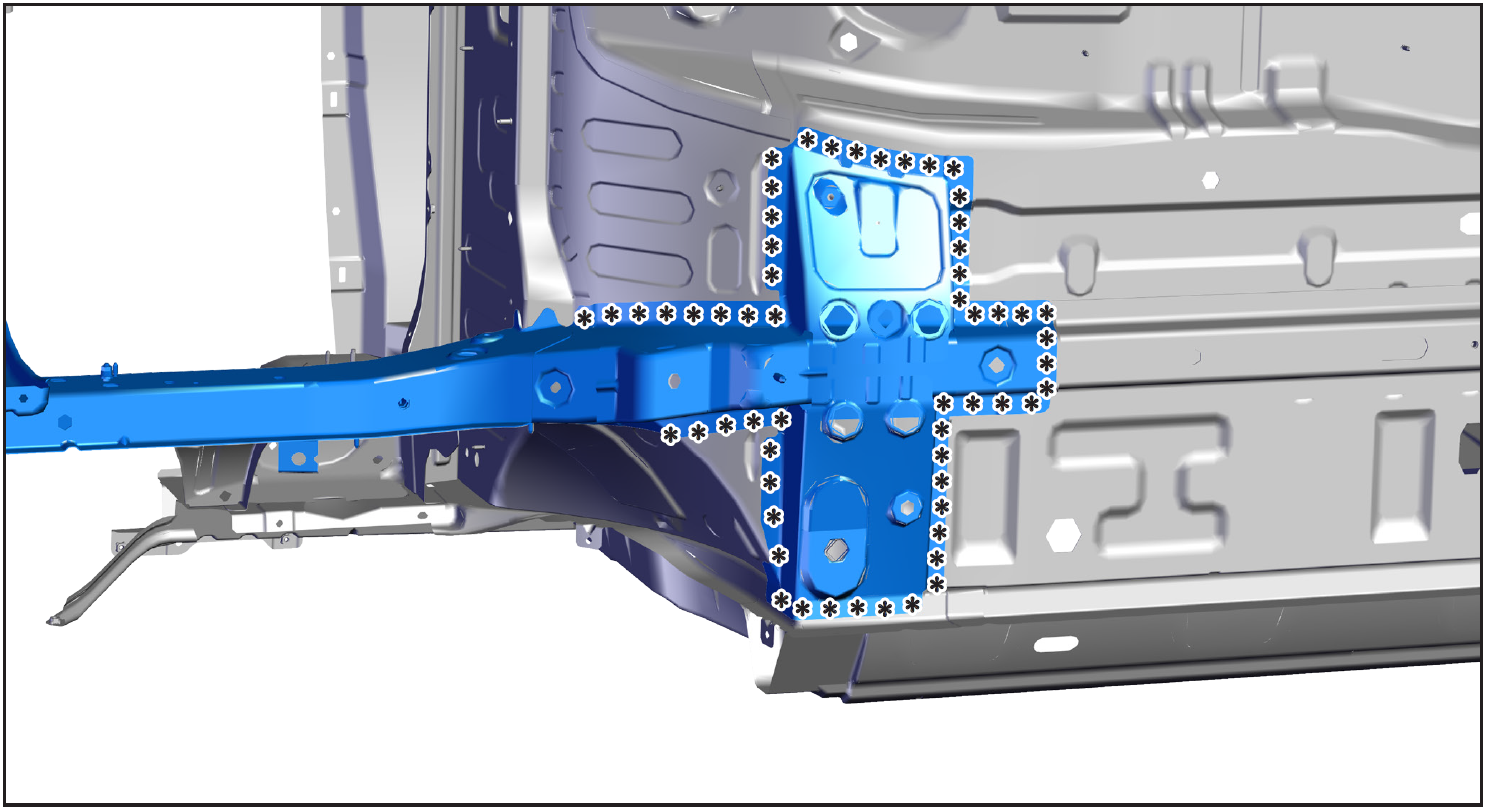

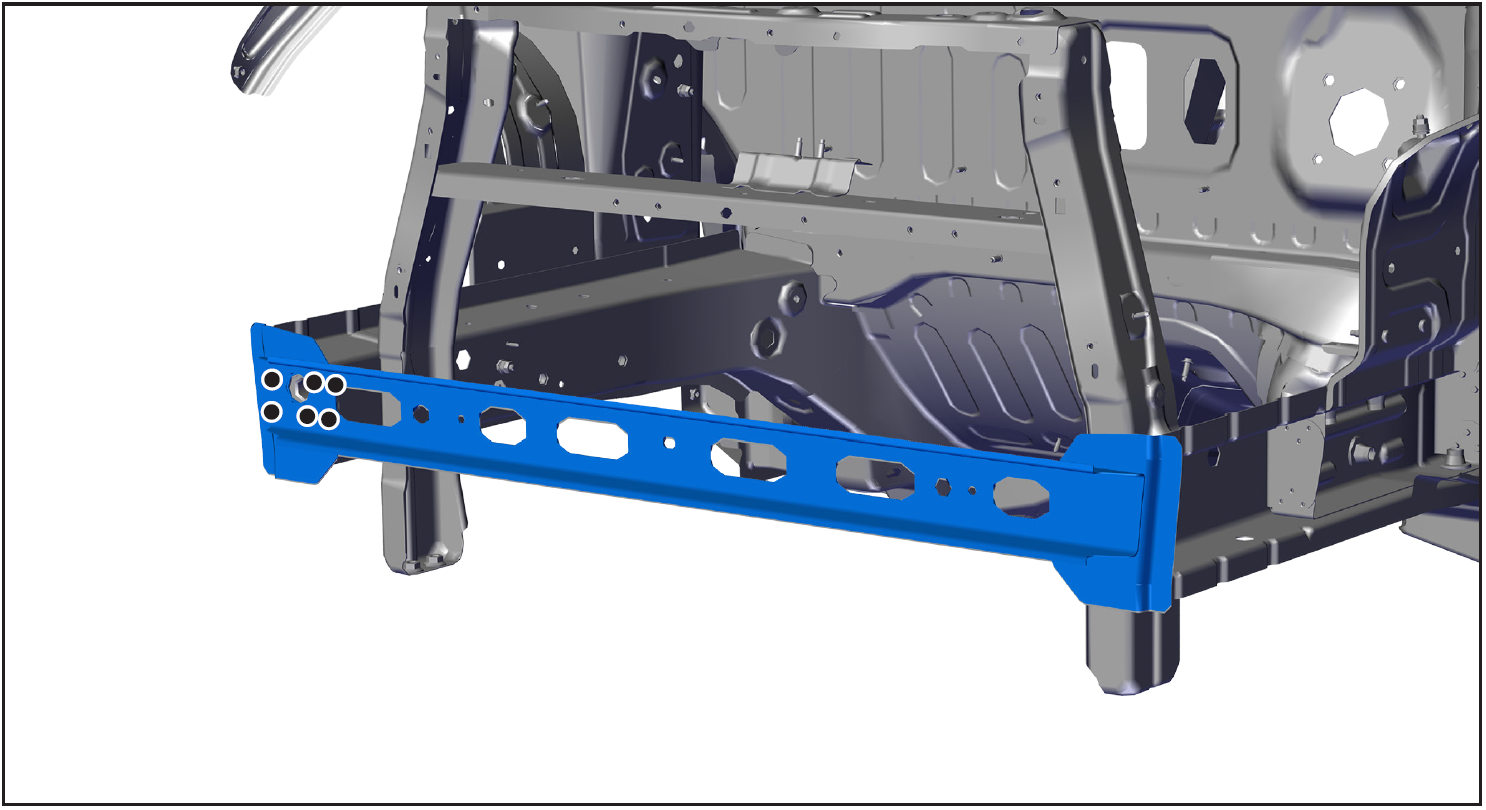

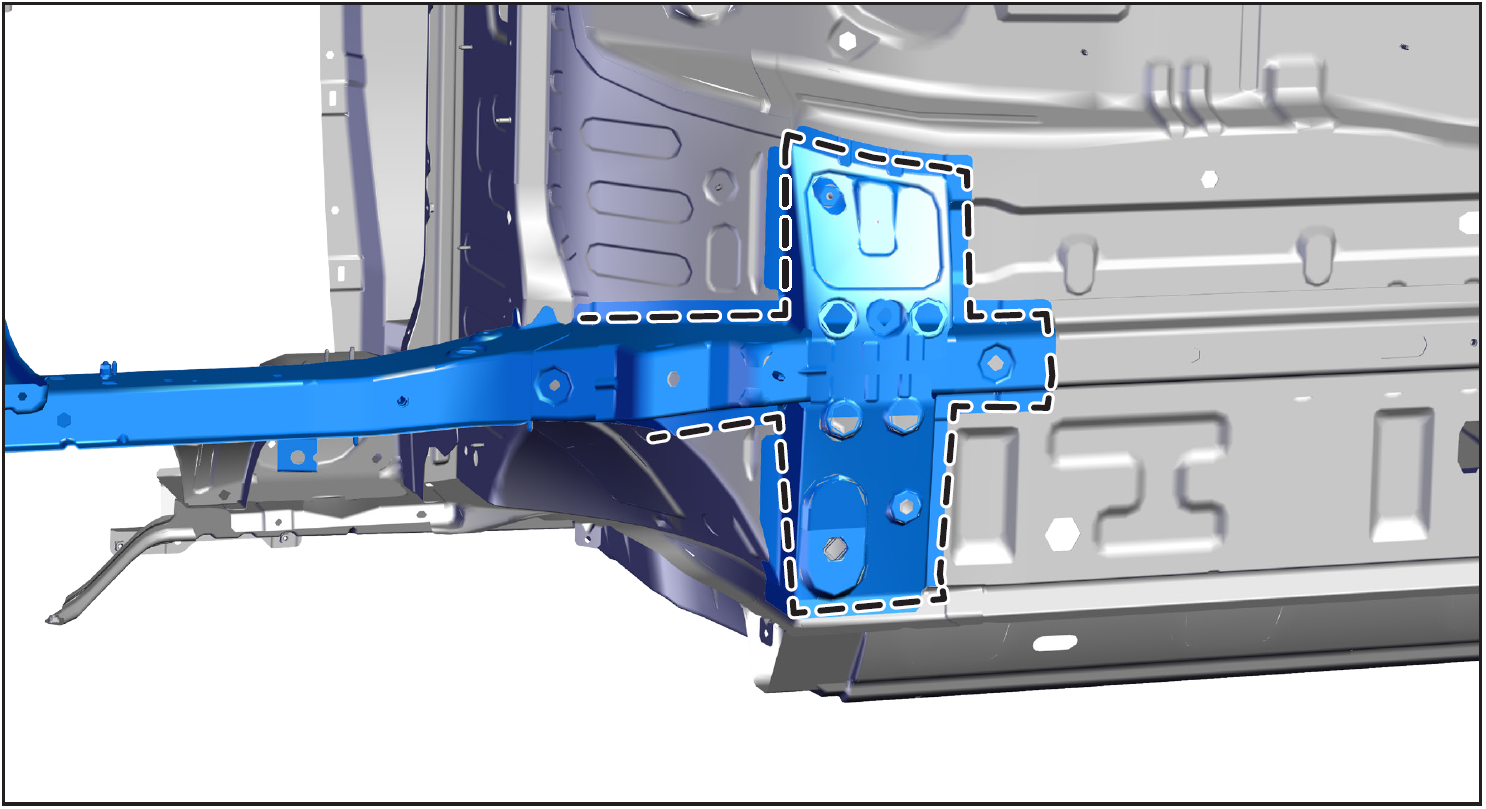

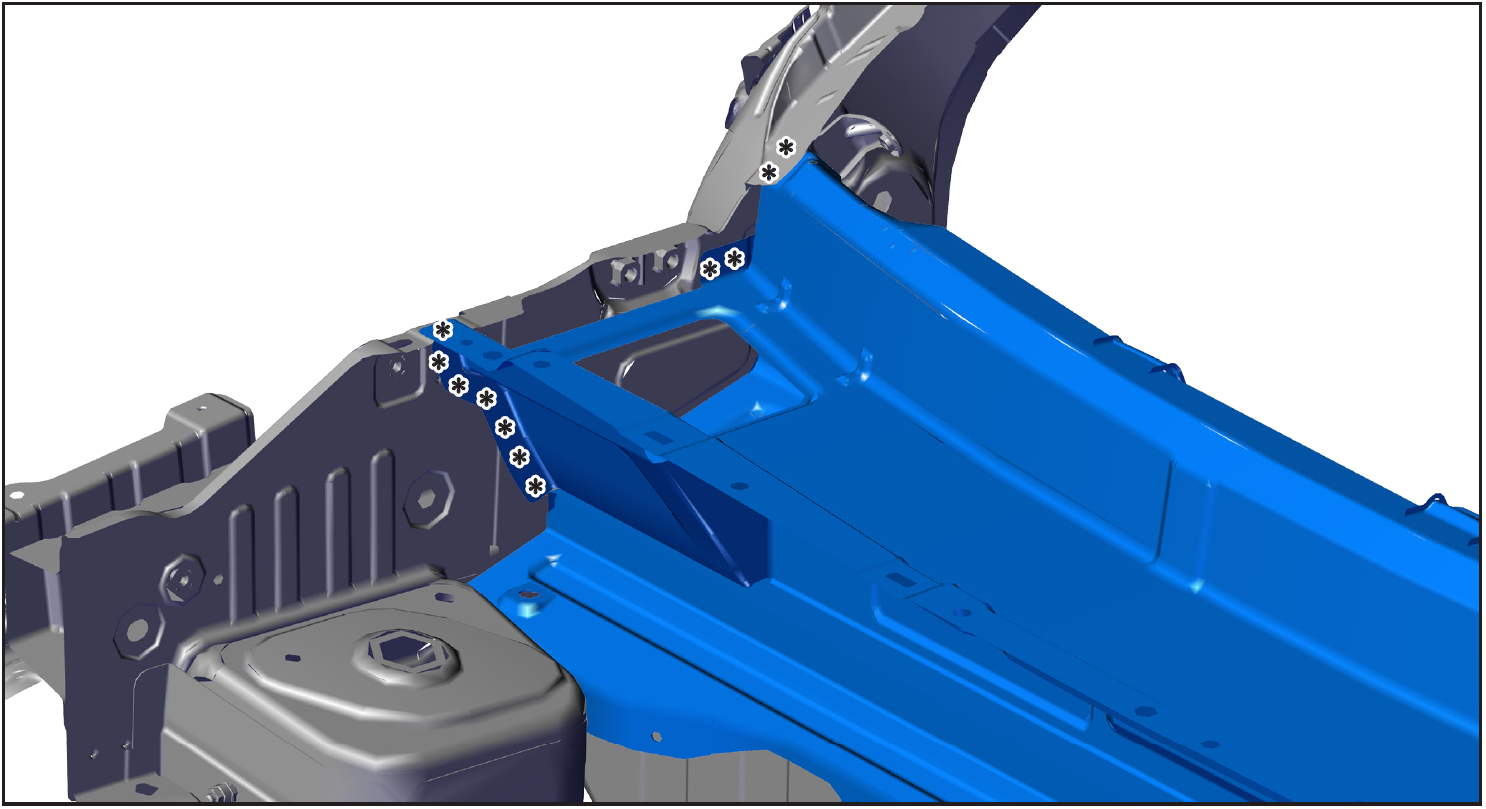

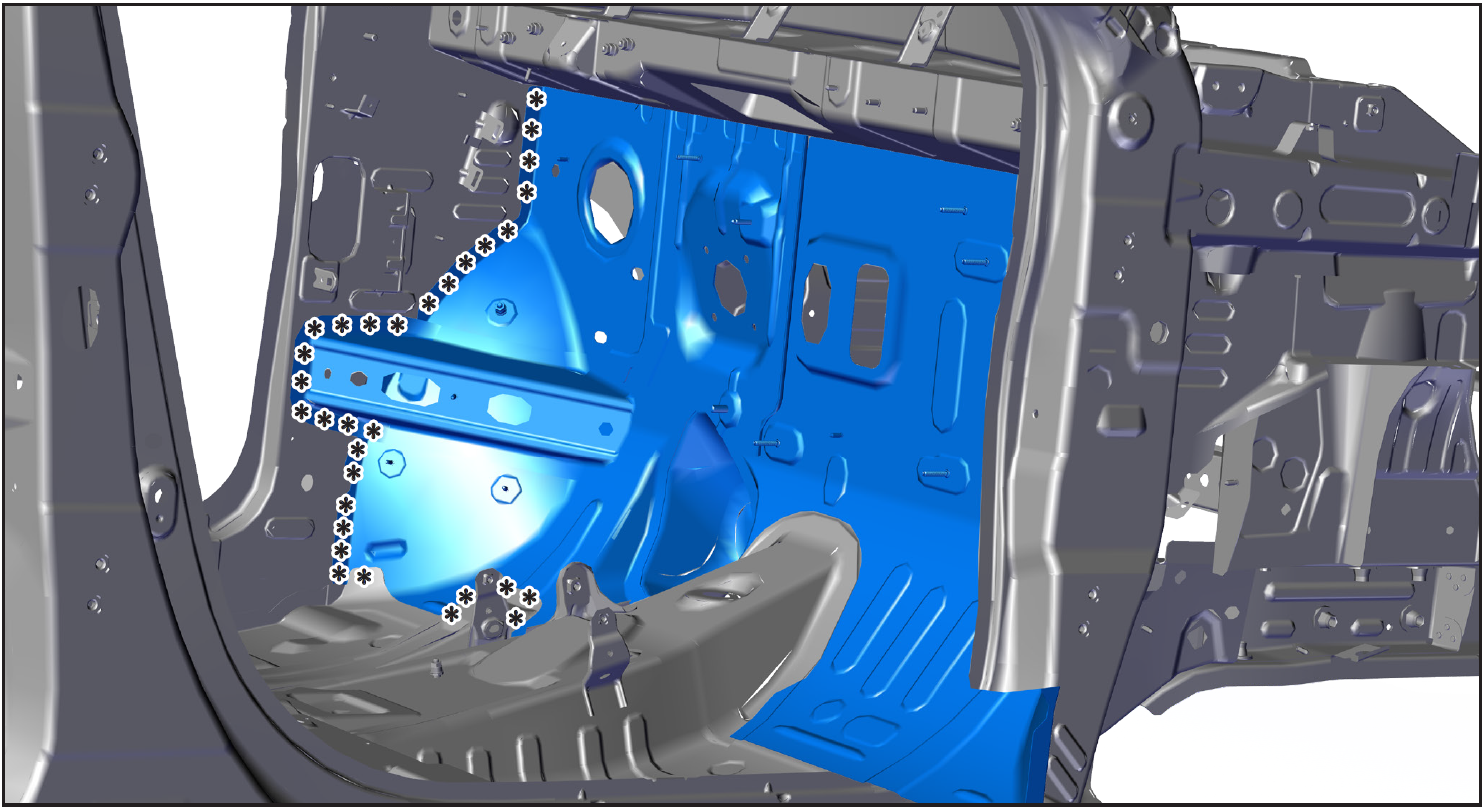

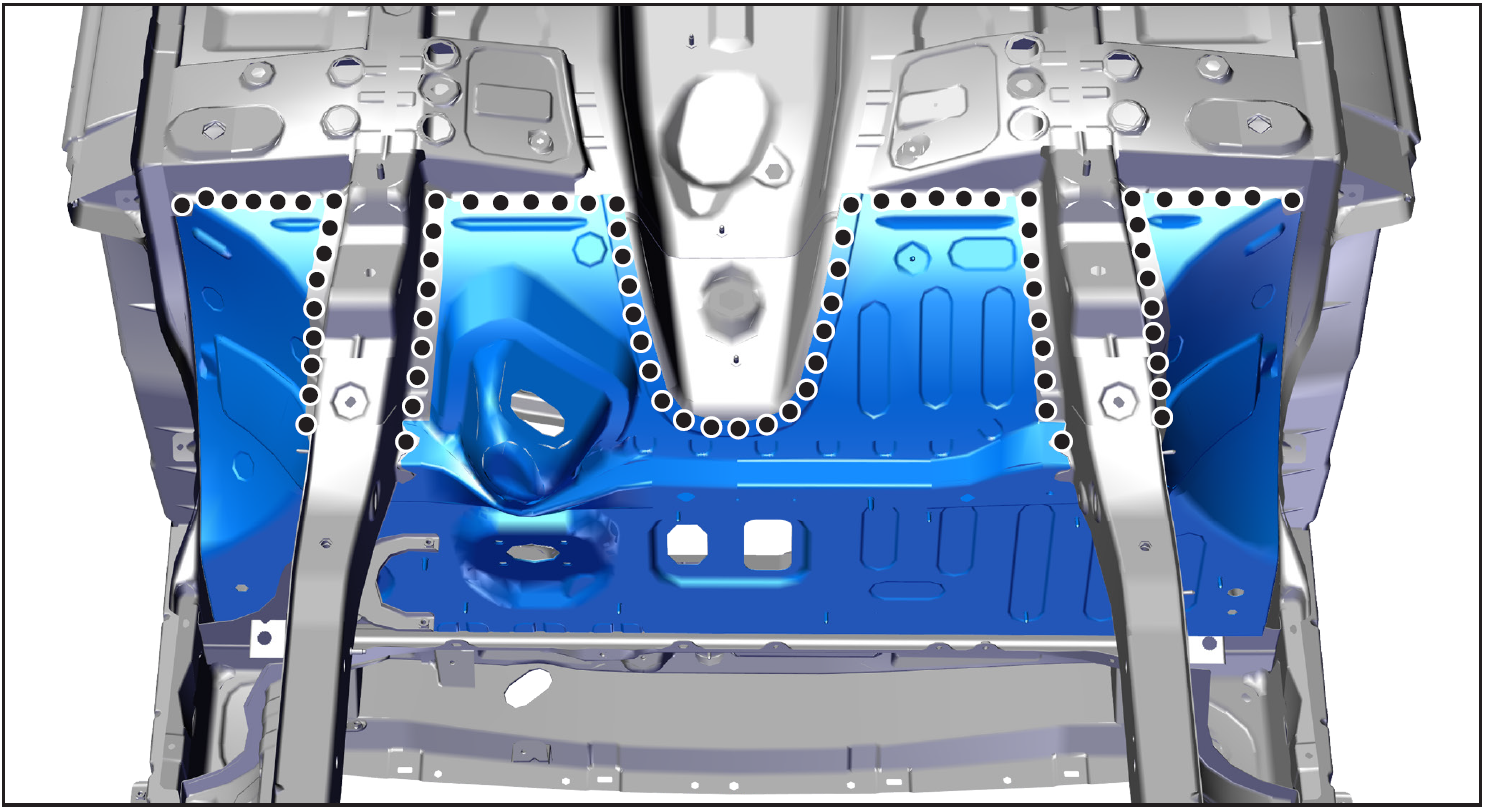

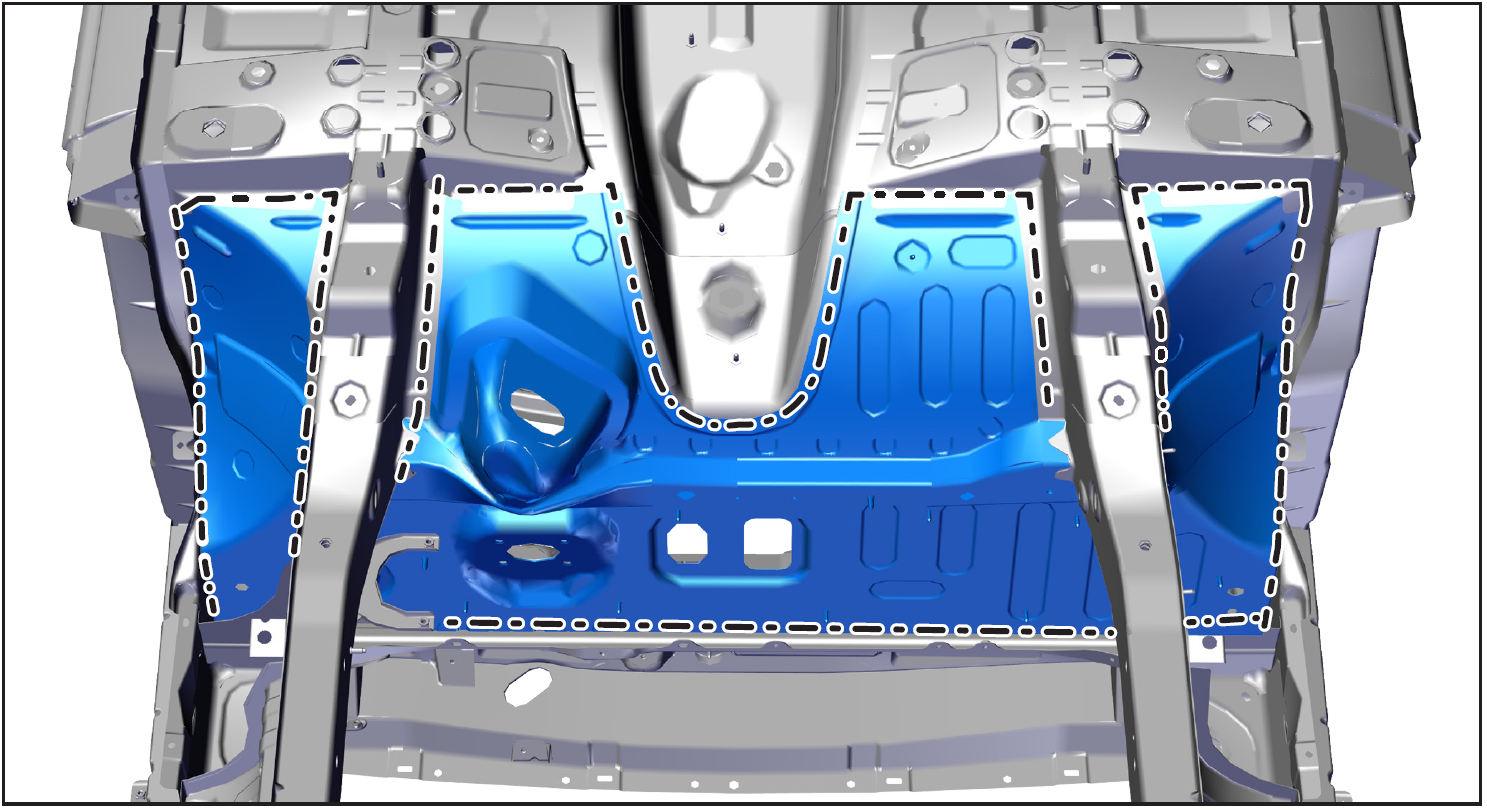

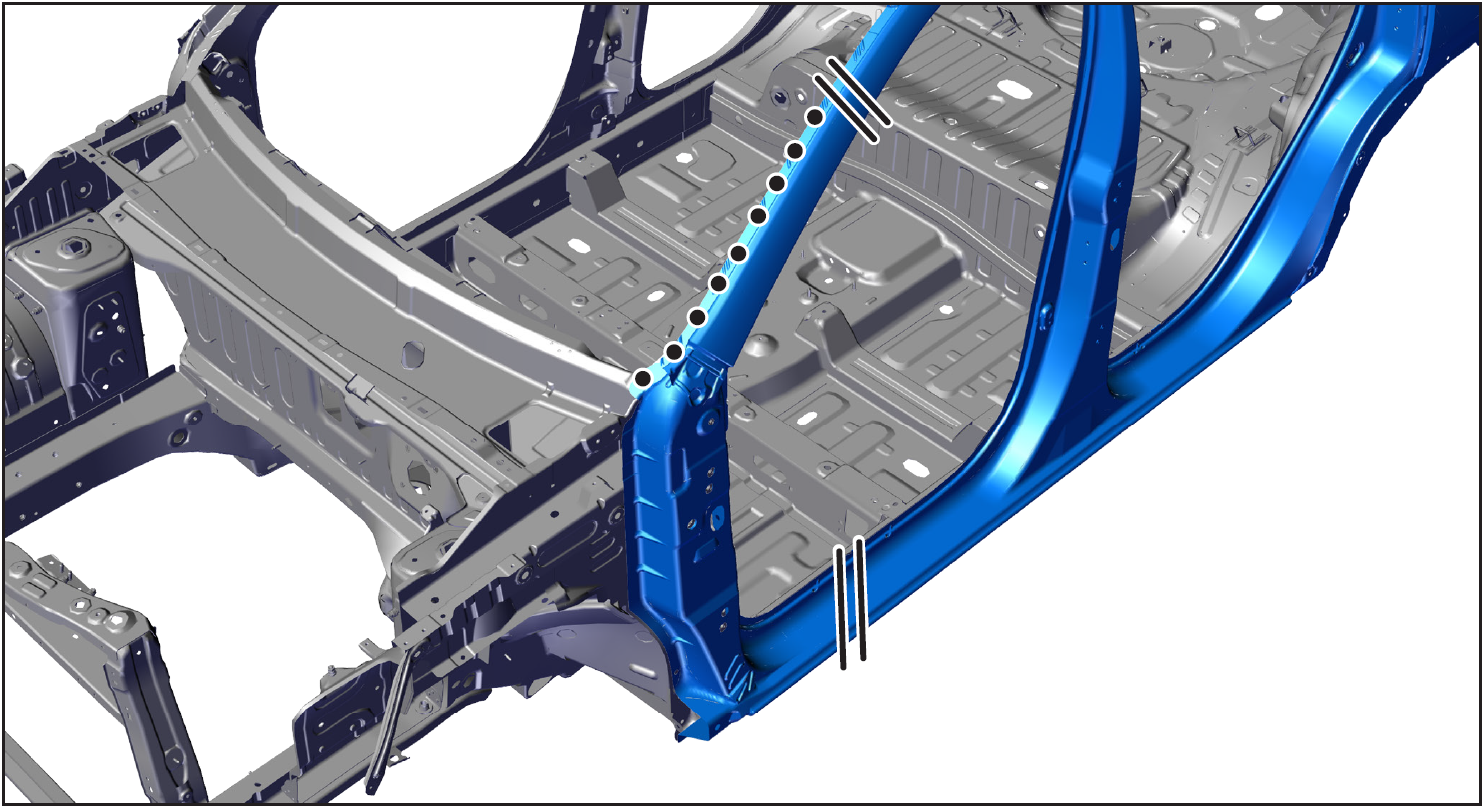

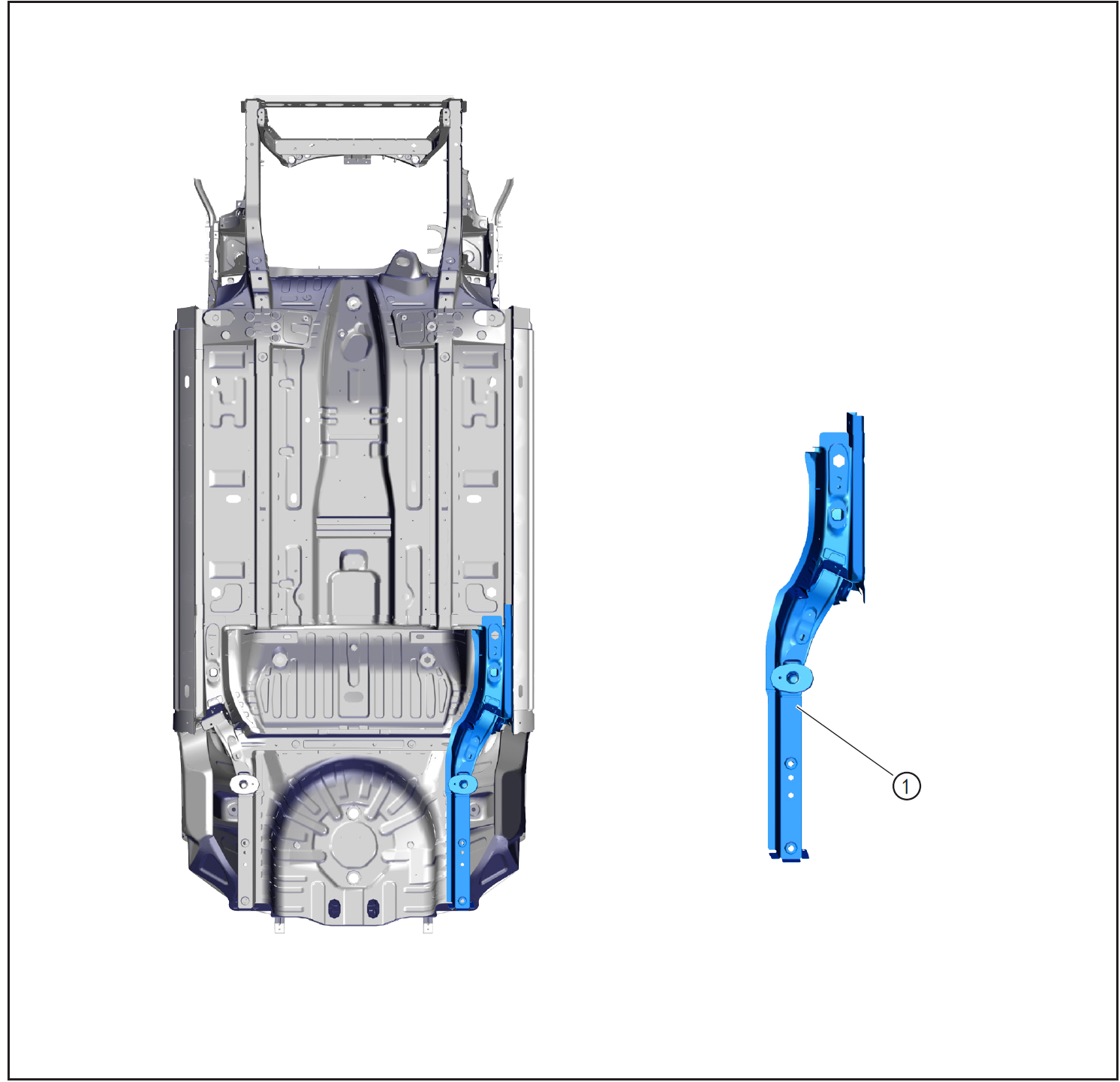

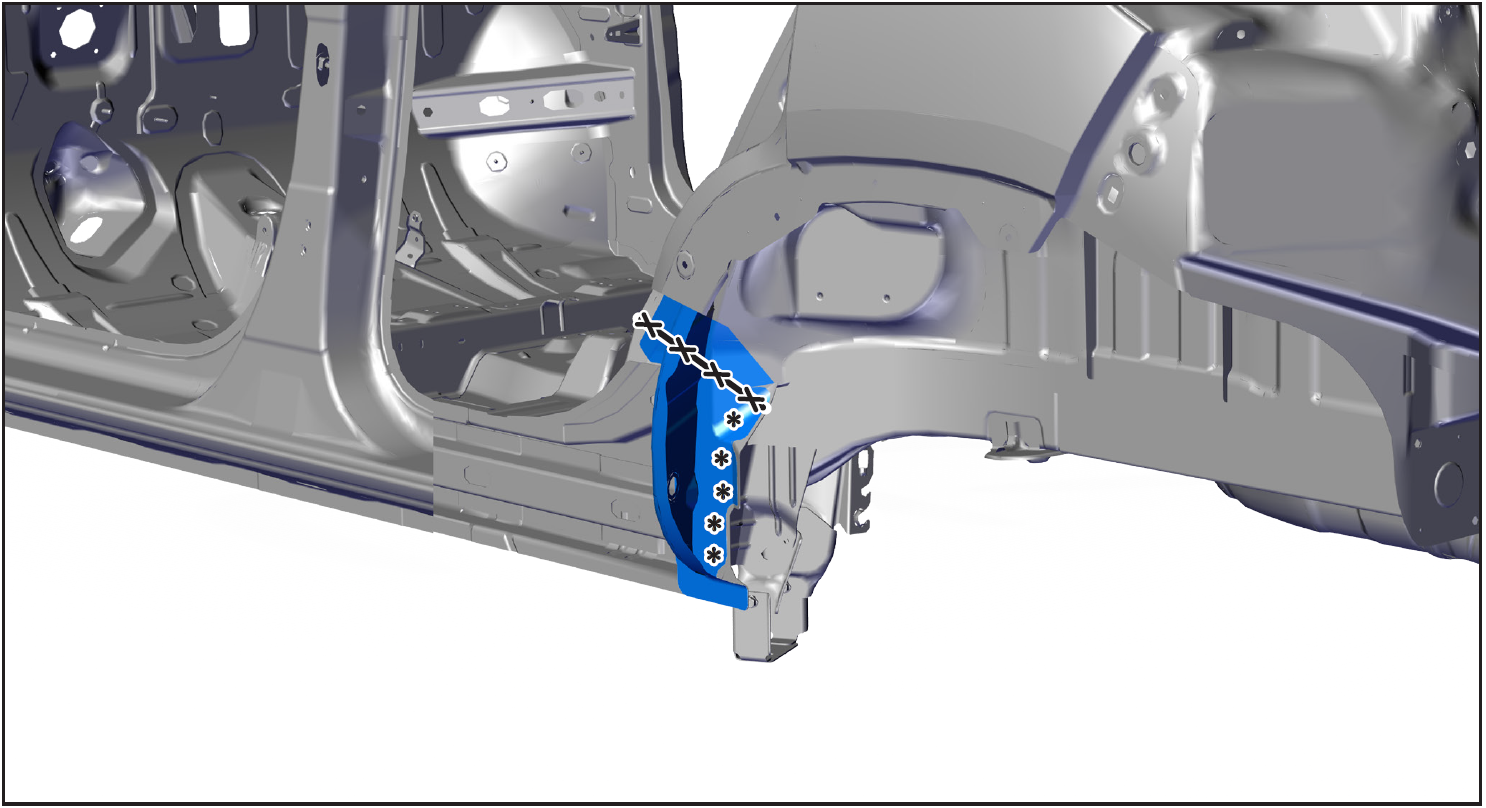

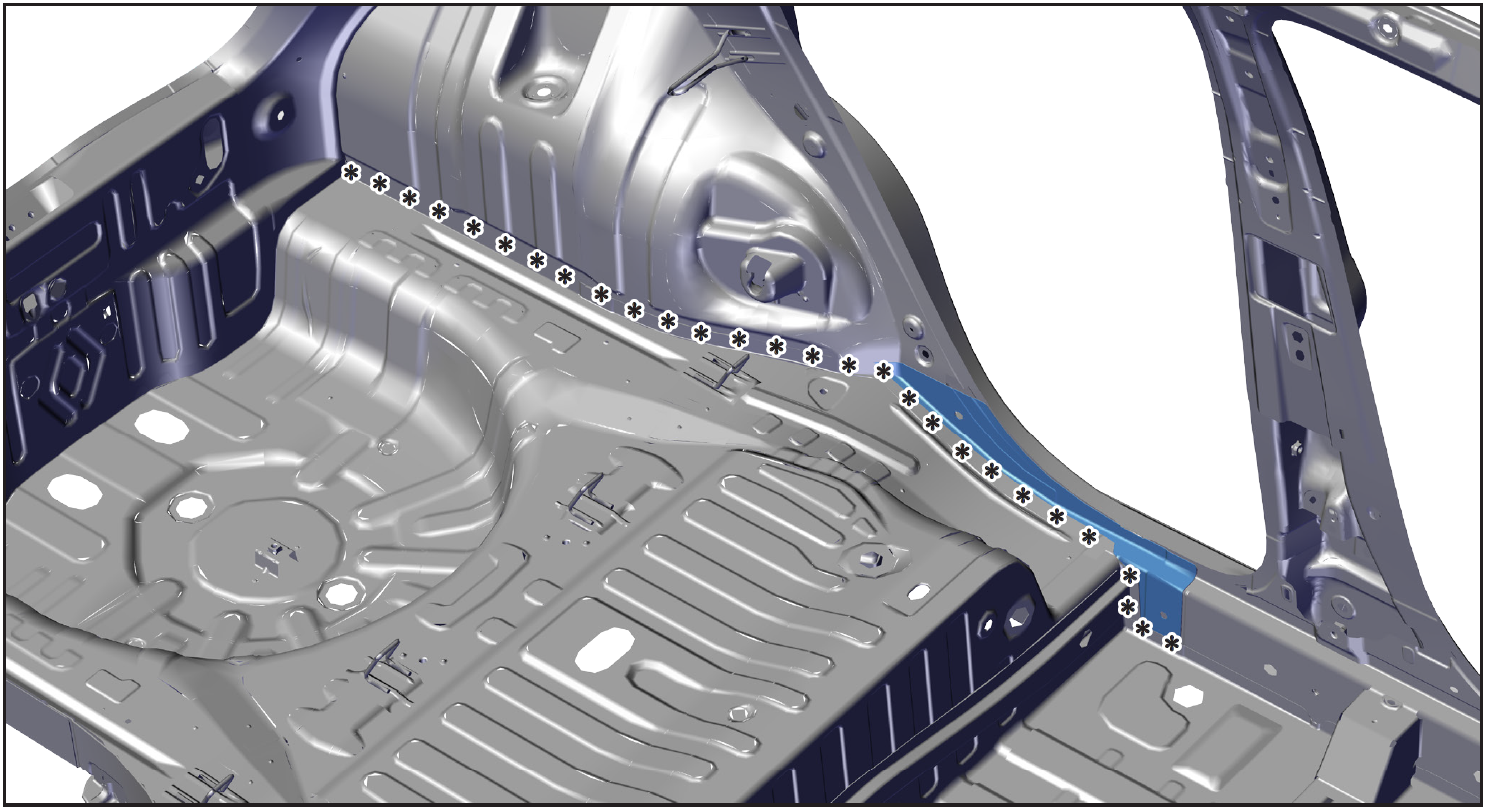

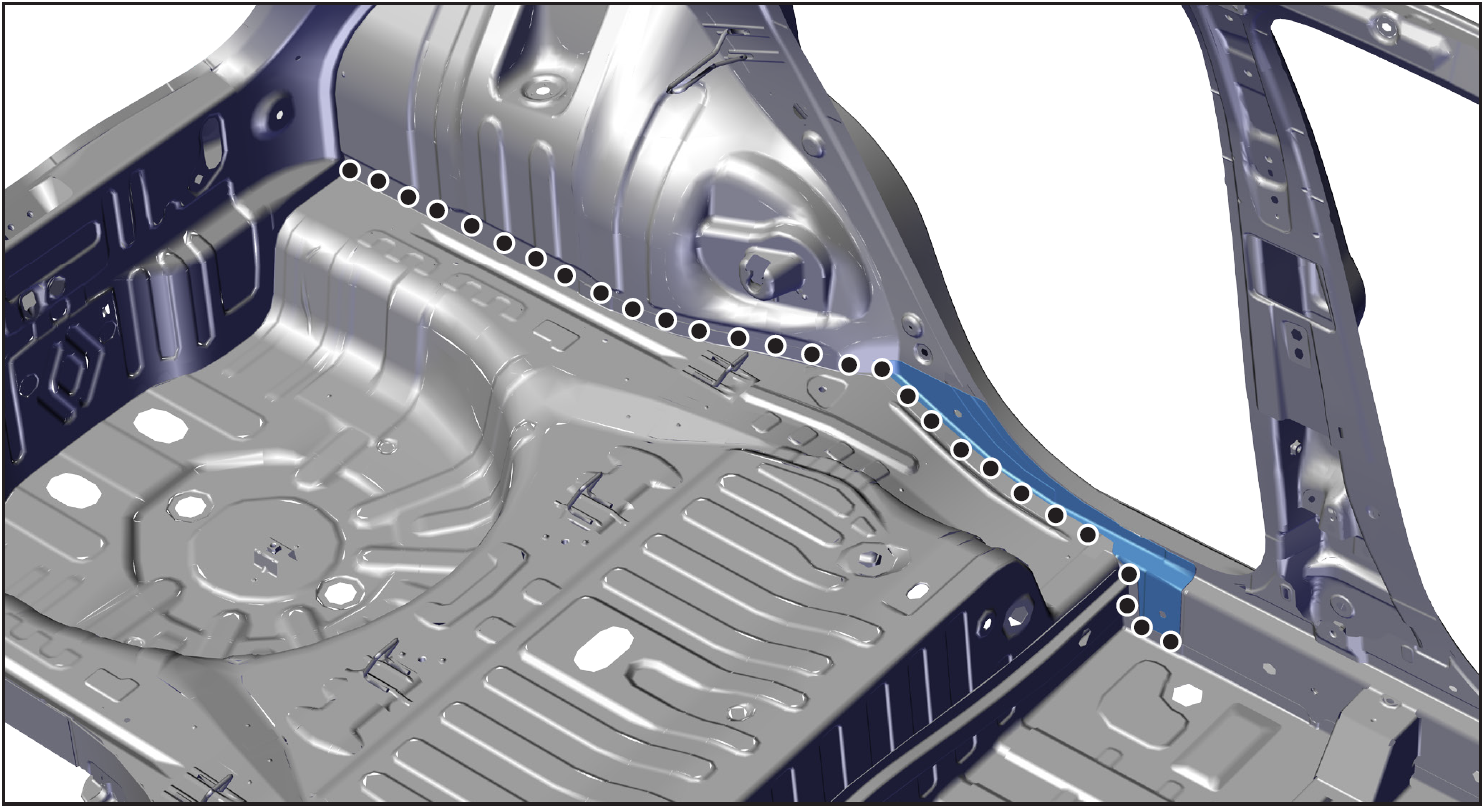

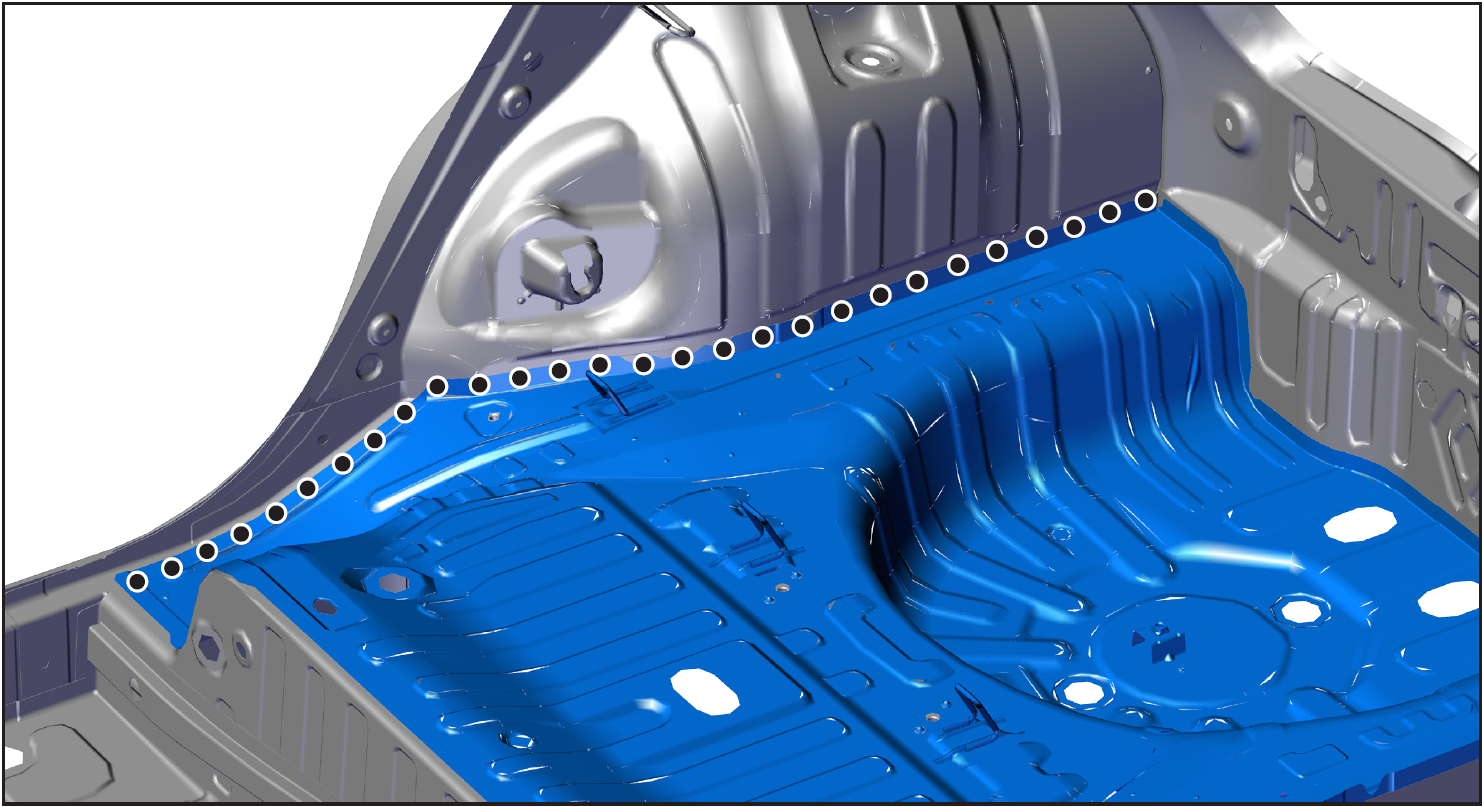

后纵梁总成

后纵梁总成的更换

1- 更换的零件及备件

- 备件:后纵梁总成①。

2- 分离焊点

- 按照相关工艺拆卸后地板中横梁焊合件。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割侧围外板。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割侧围后内蒙皮总成。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,按适当尺寸位置划线切割门槛前支撑板总成。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,用扁铲剥离焊点,取下后纵梁总成 。

3- 车身准备

- 如图所示,将车身钣金与后纵梁总成接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将后纵梁总成与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将后纵梁总成对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 将所切割的部分门槛前支撑板总成对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

- 将所切割的部分侧围后内蒙皮总成对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 将所切割的部分侧围外板对齐到原位置,用钣金钳定位夹紧,用MAG气体保护焊对焊接部位进行焊接,并打磨刷平焊缝。后纵梁总成

- 按照相关工艺安装后地板中横梁焊合件。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

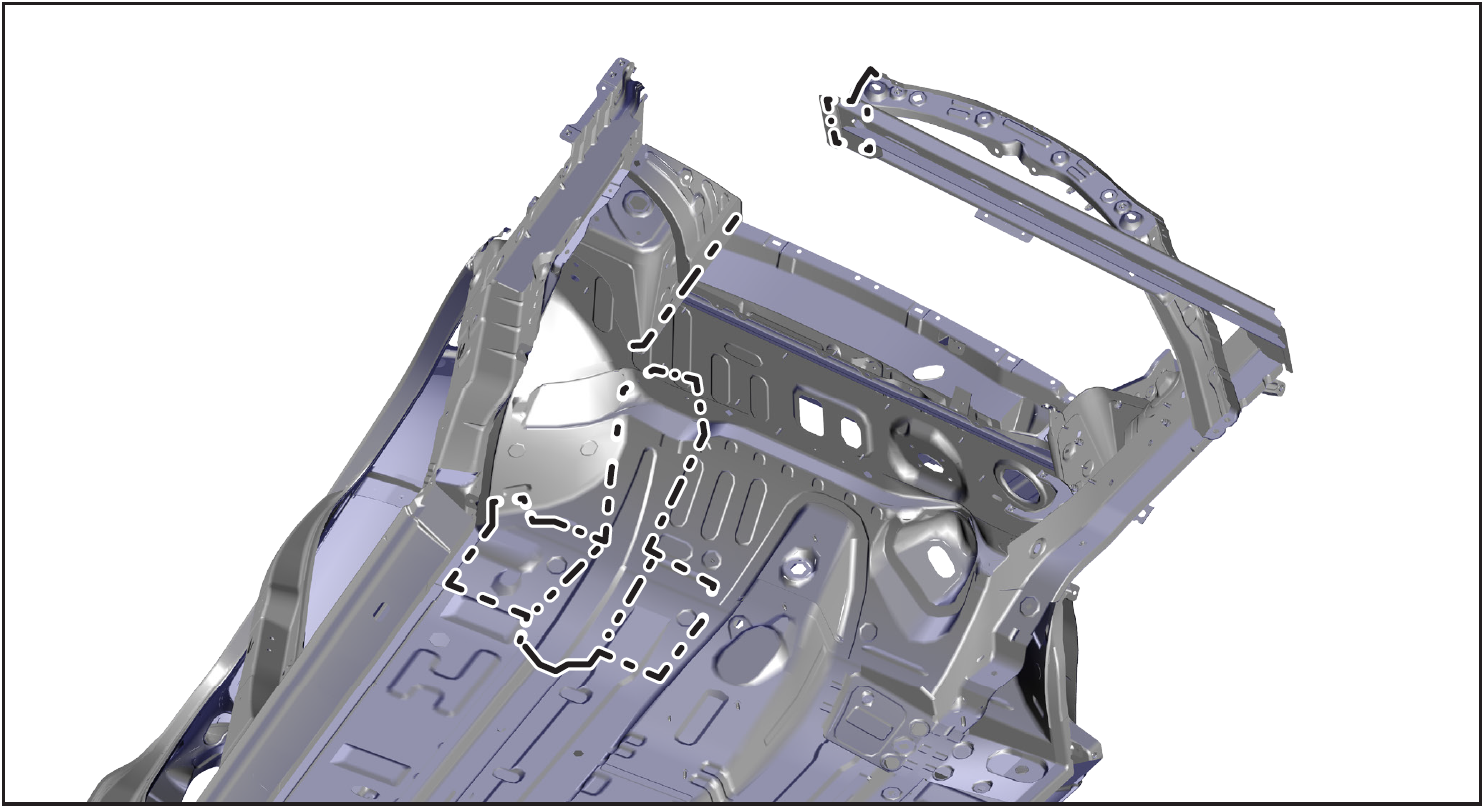

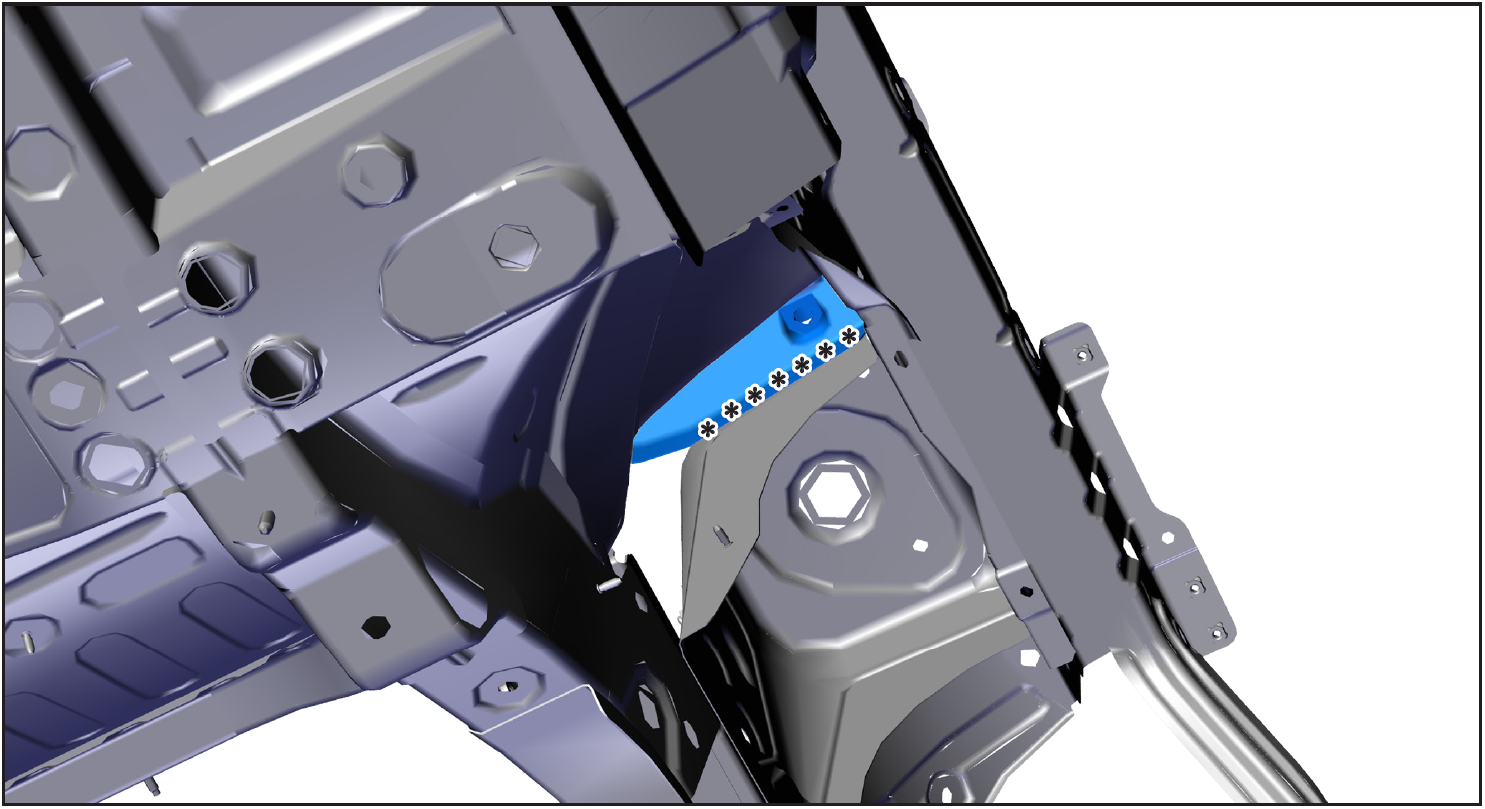

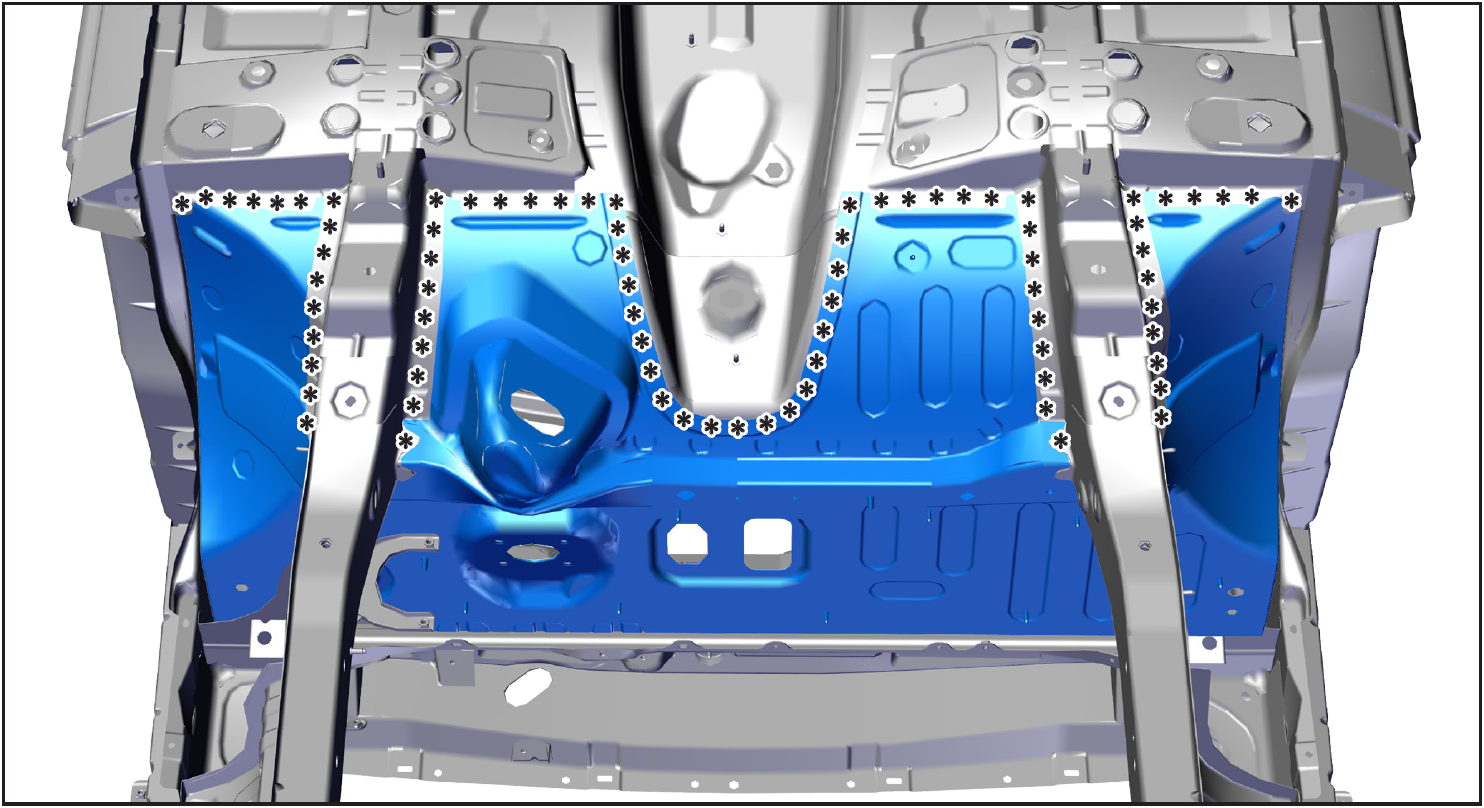

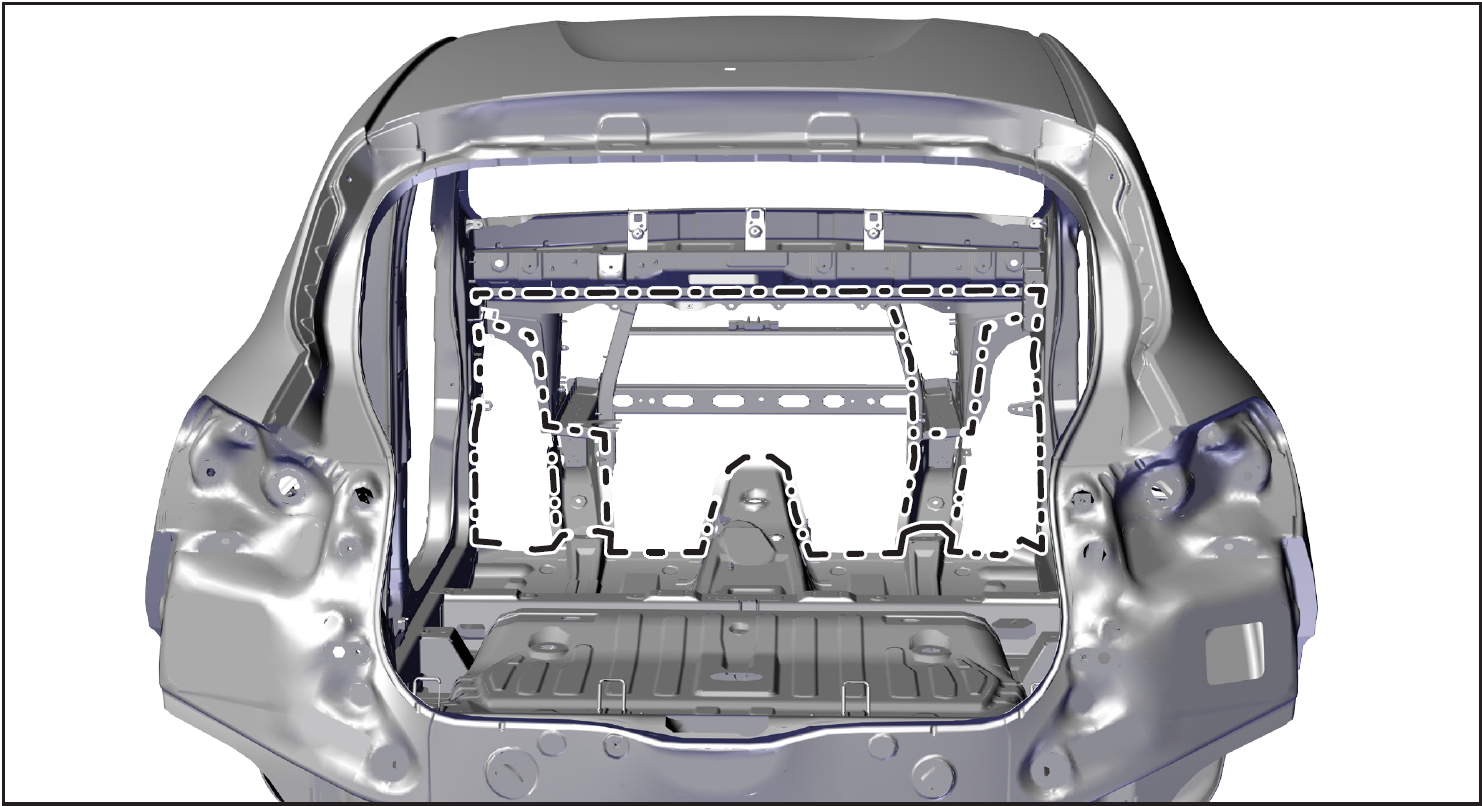

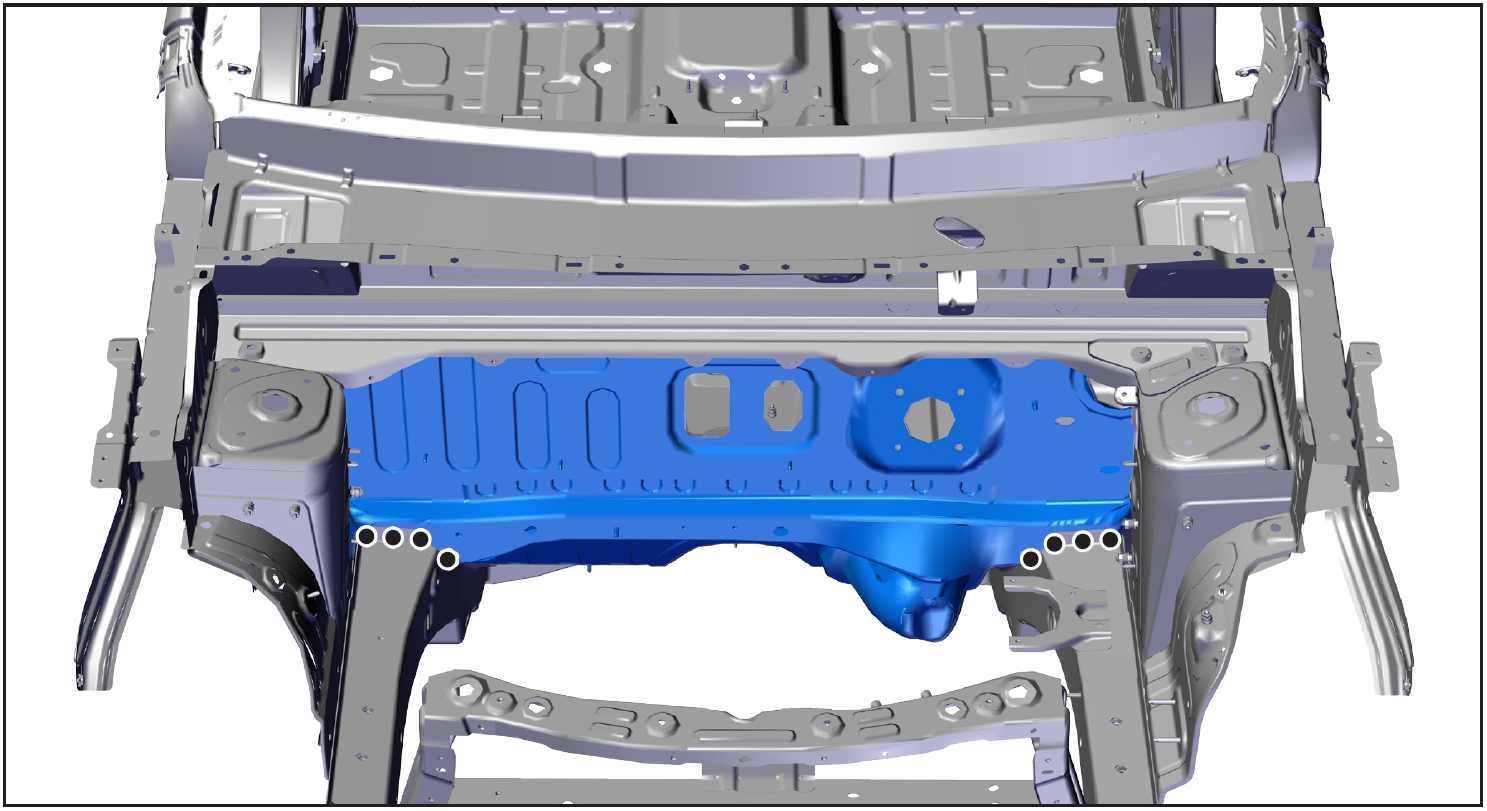

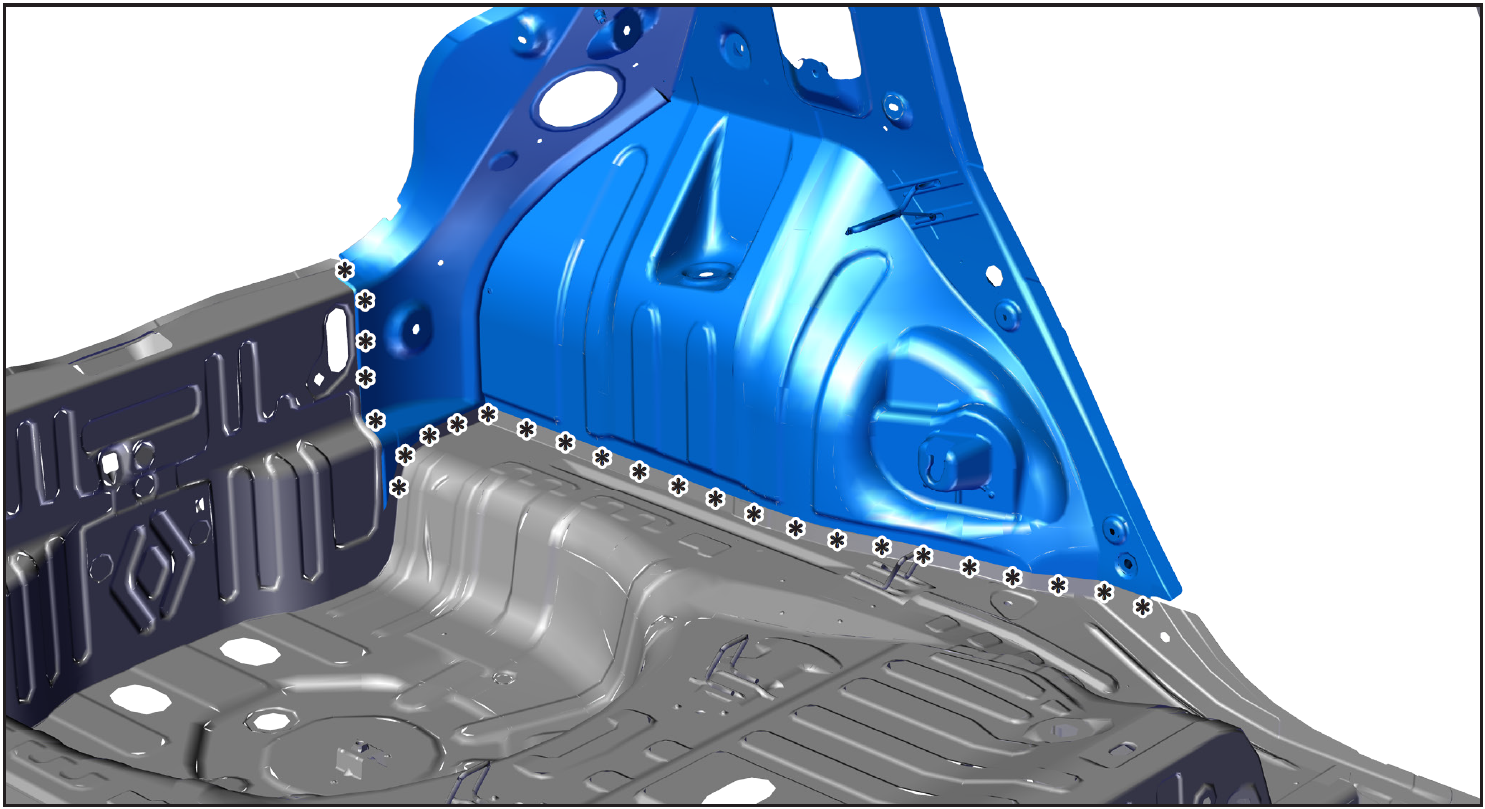

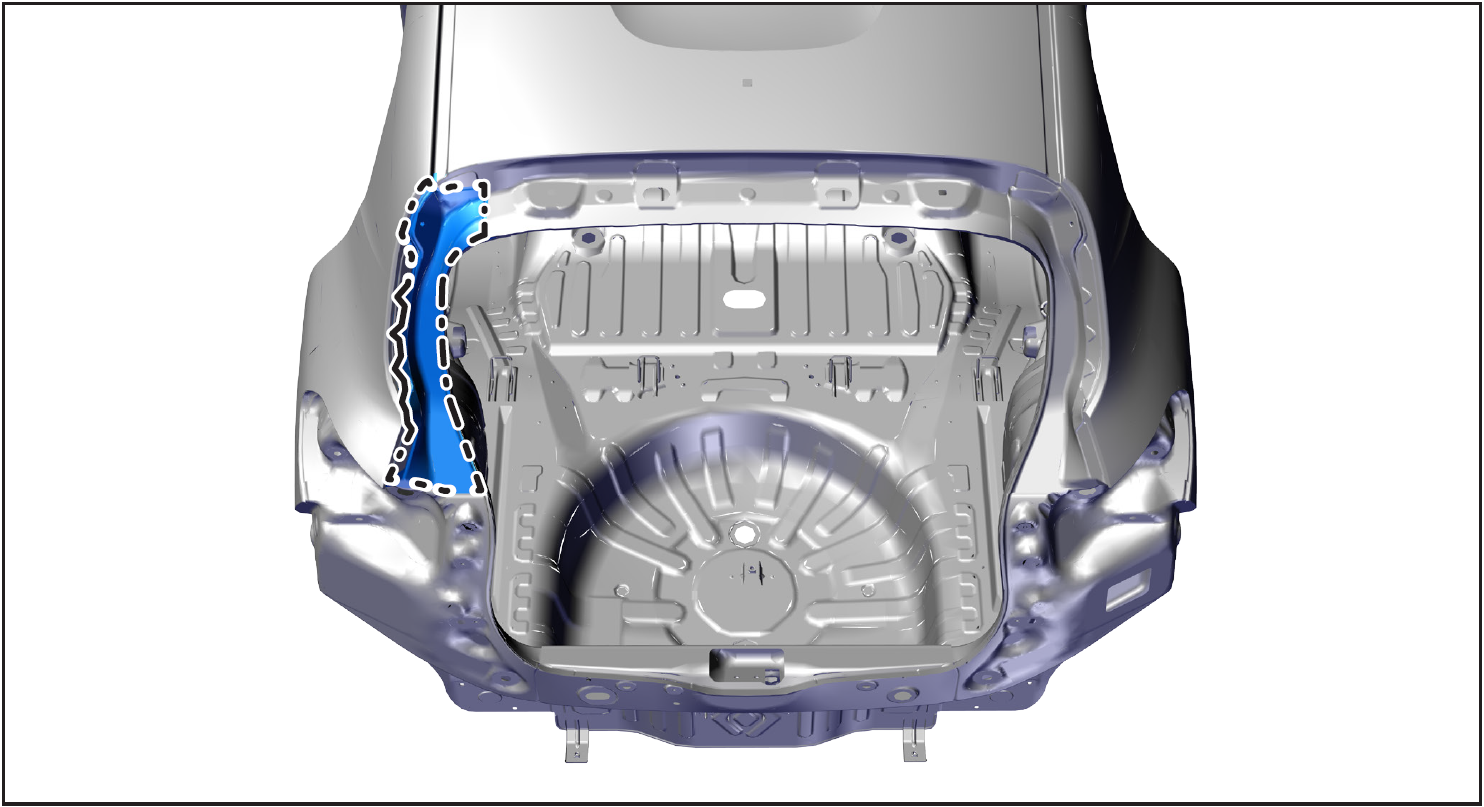

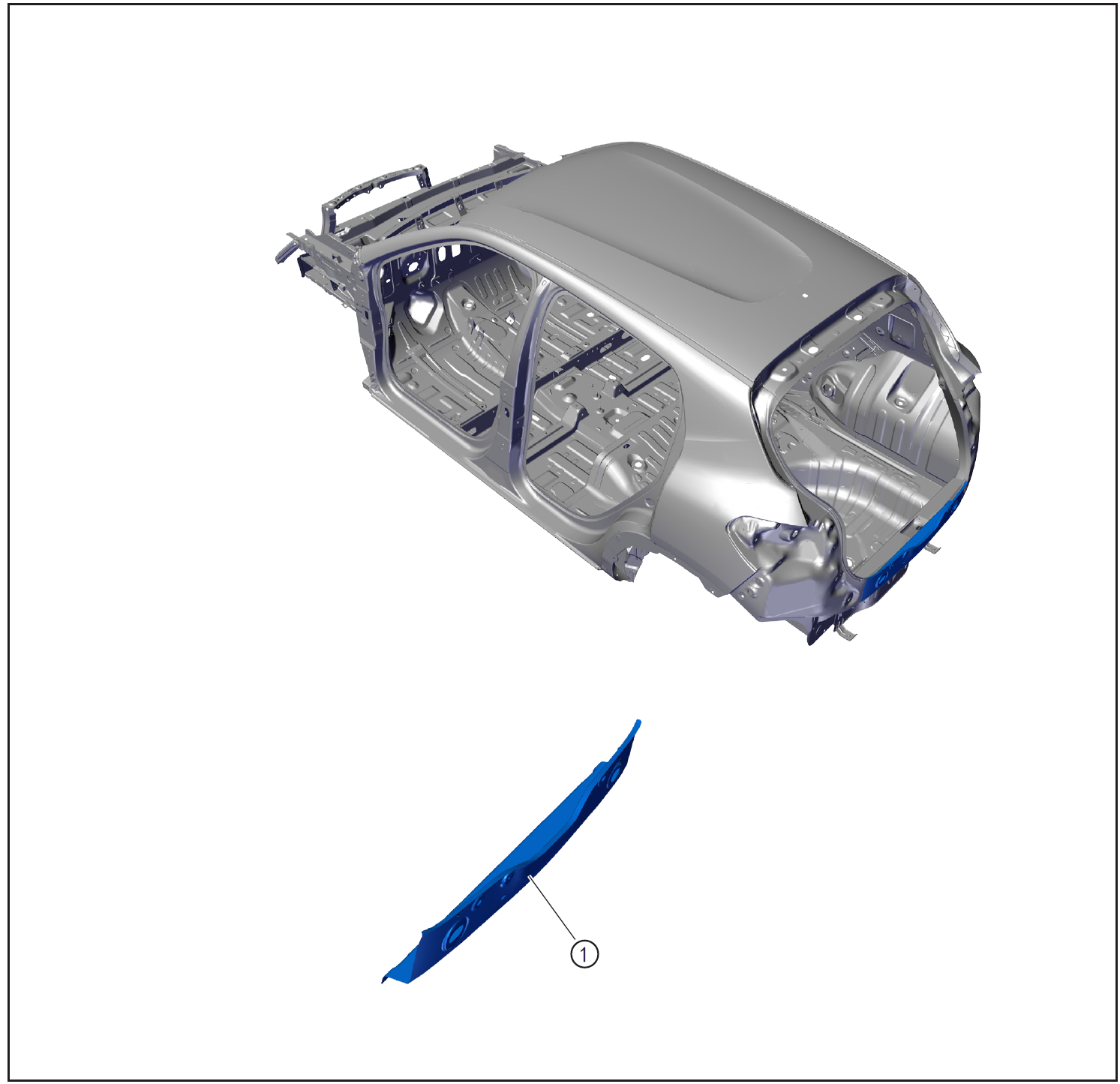

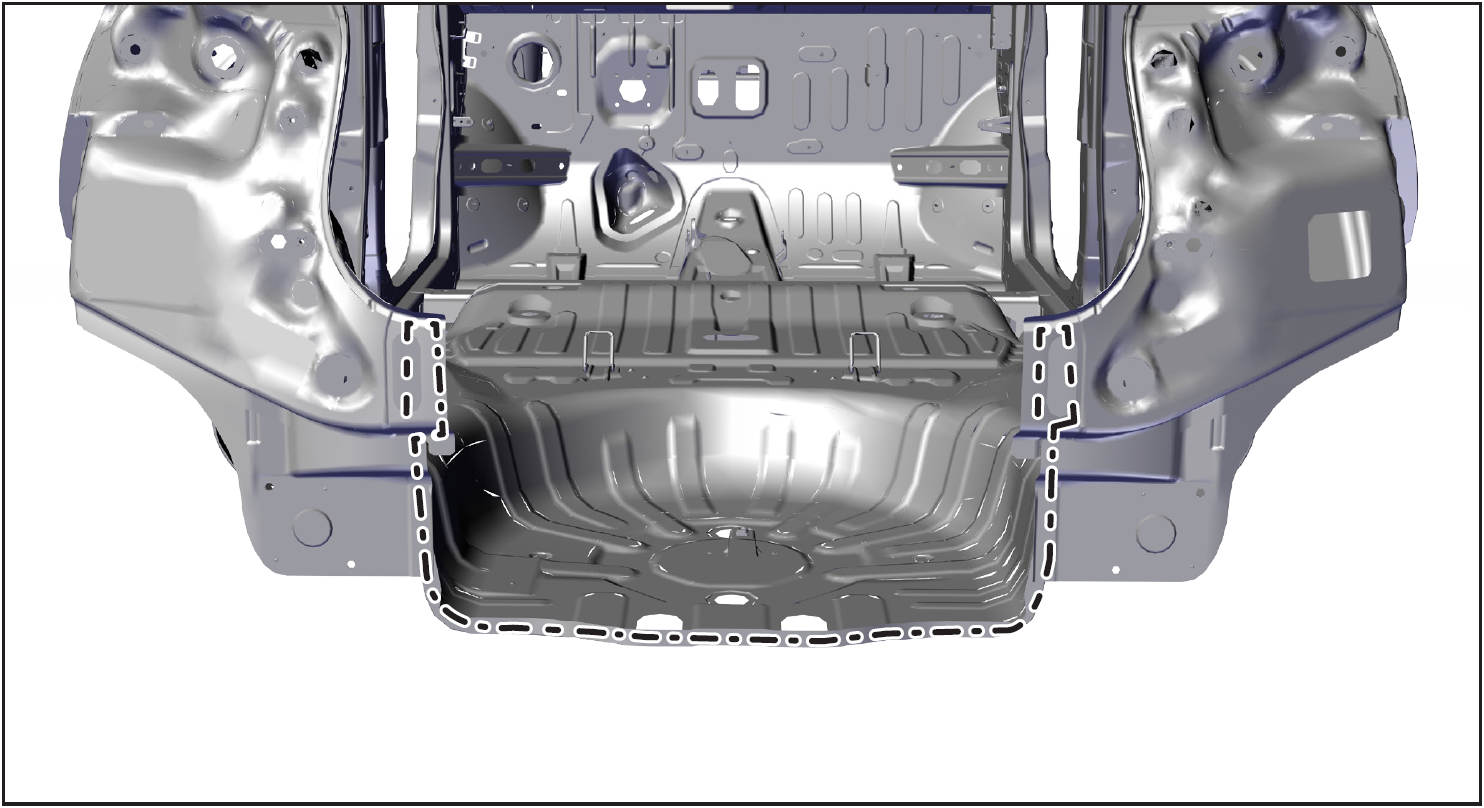

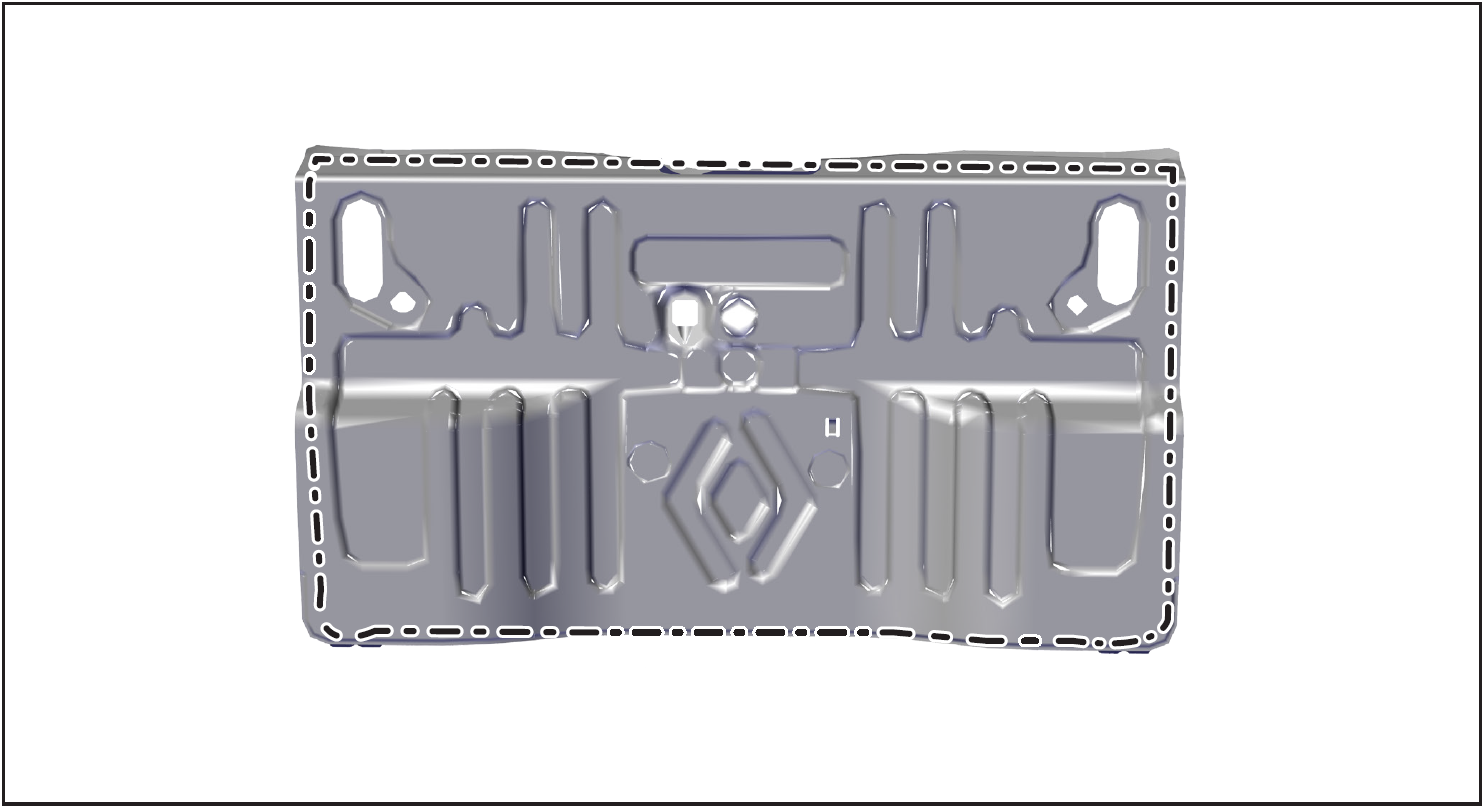

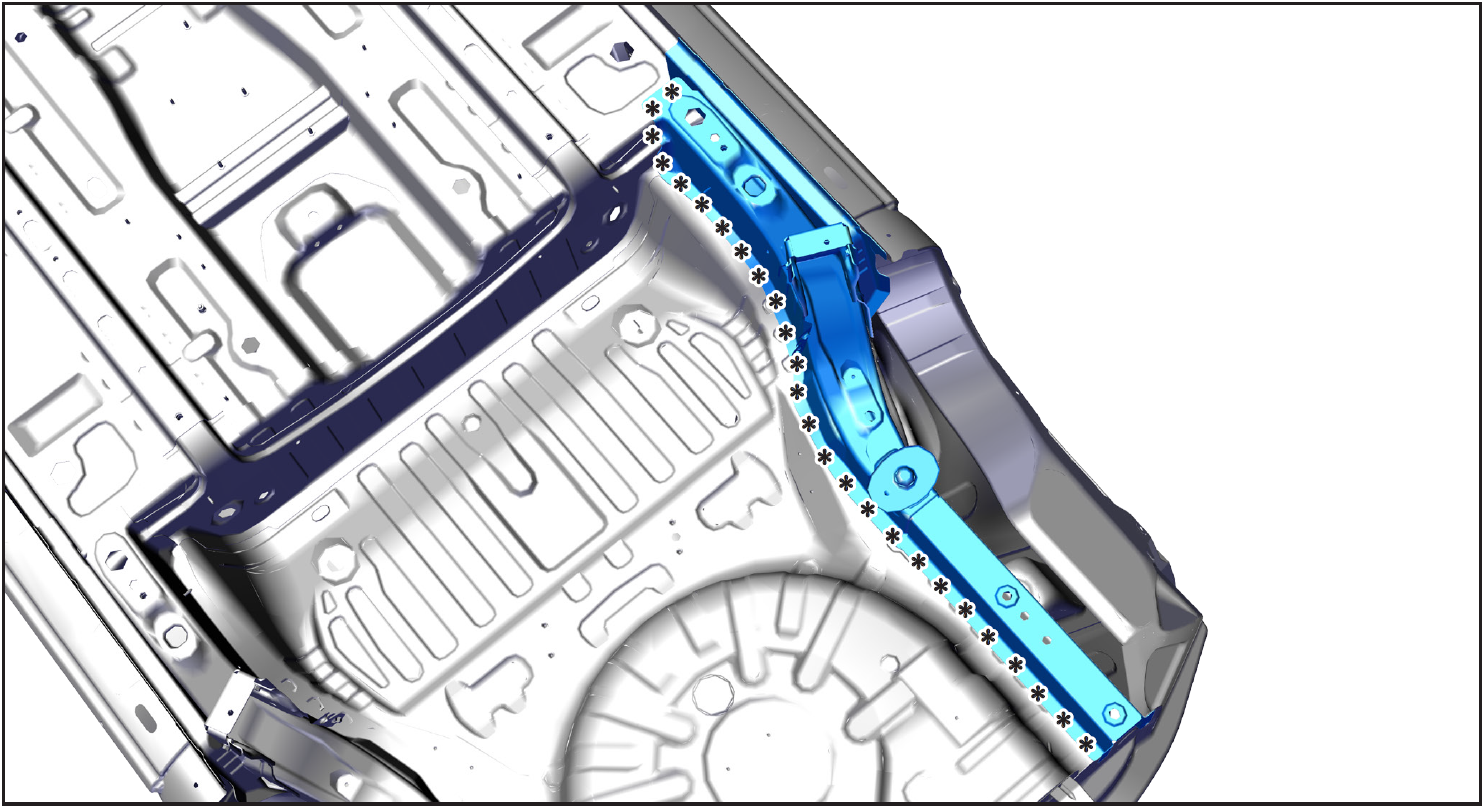

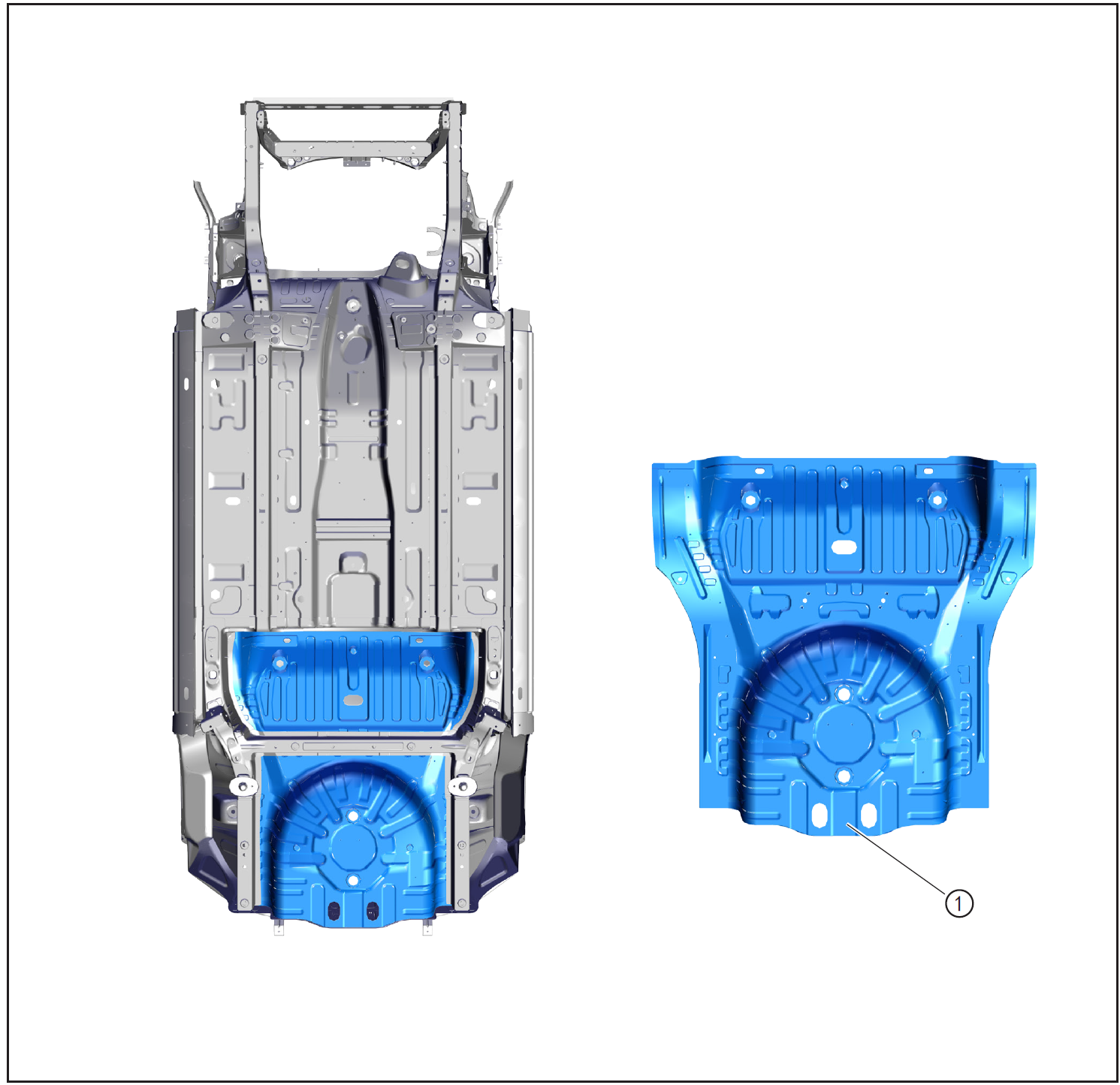

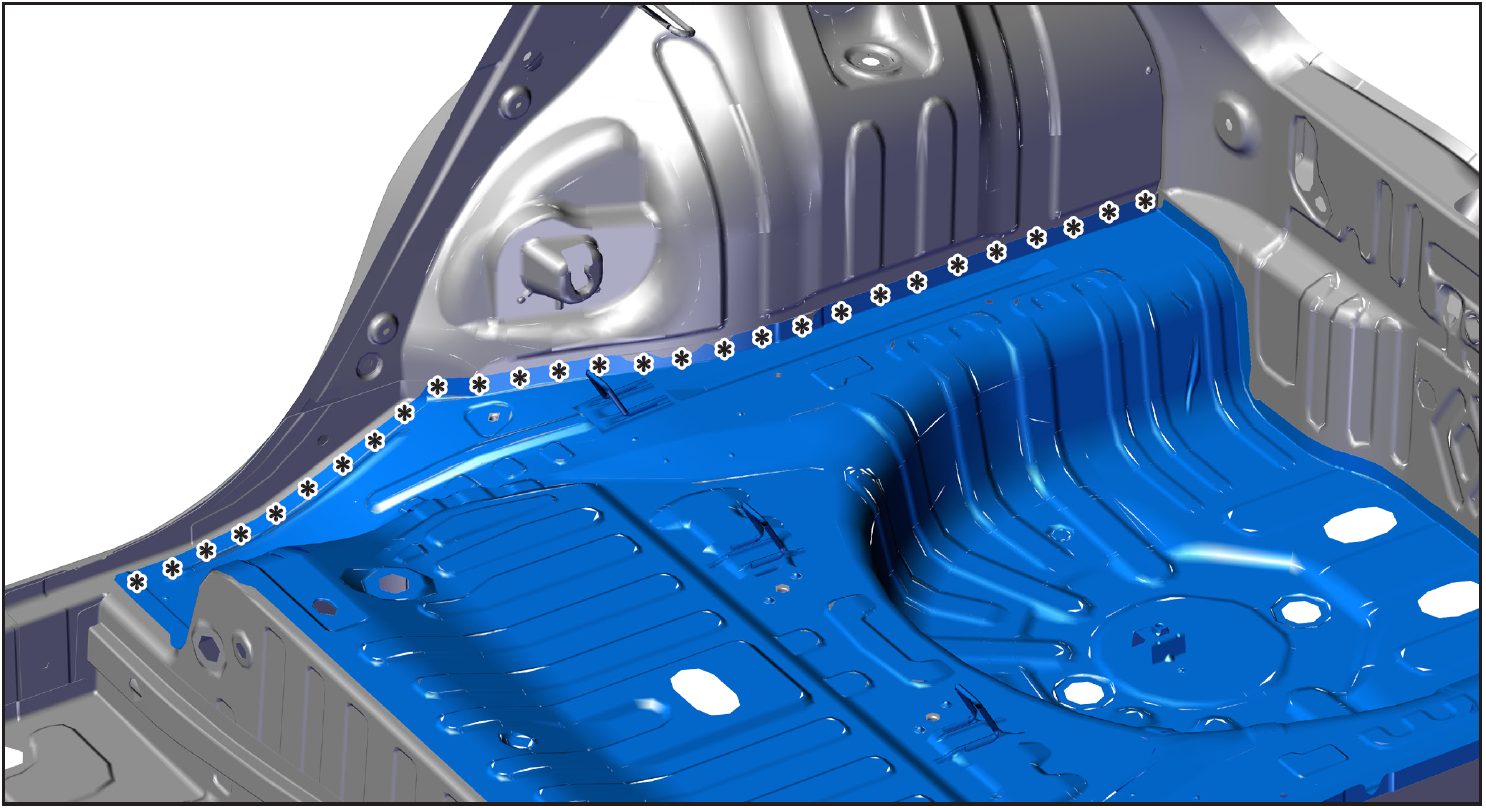

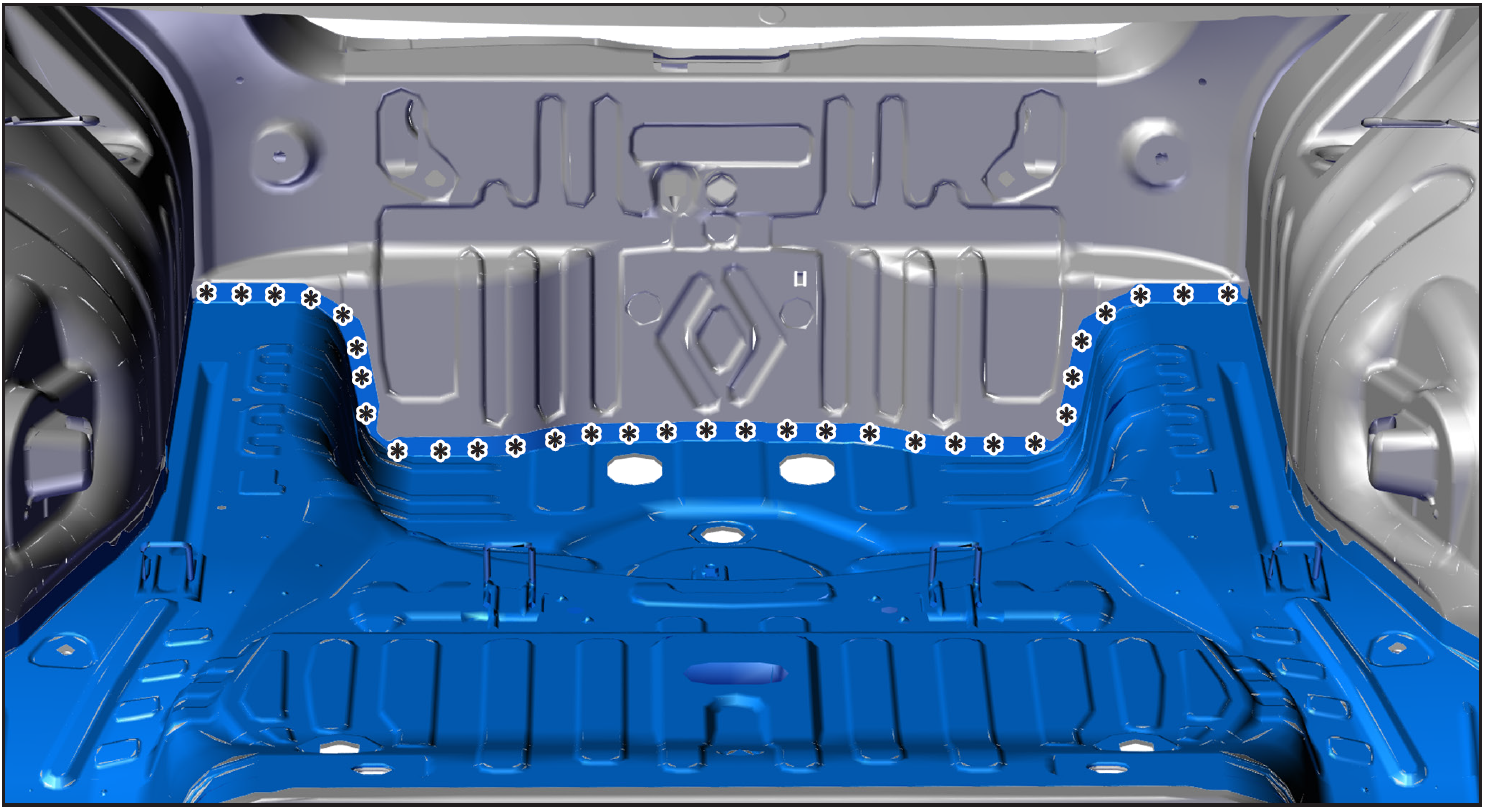

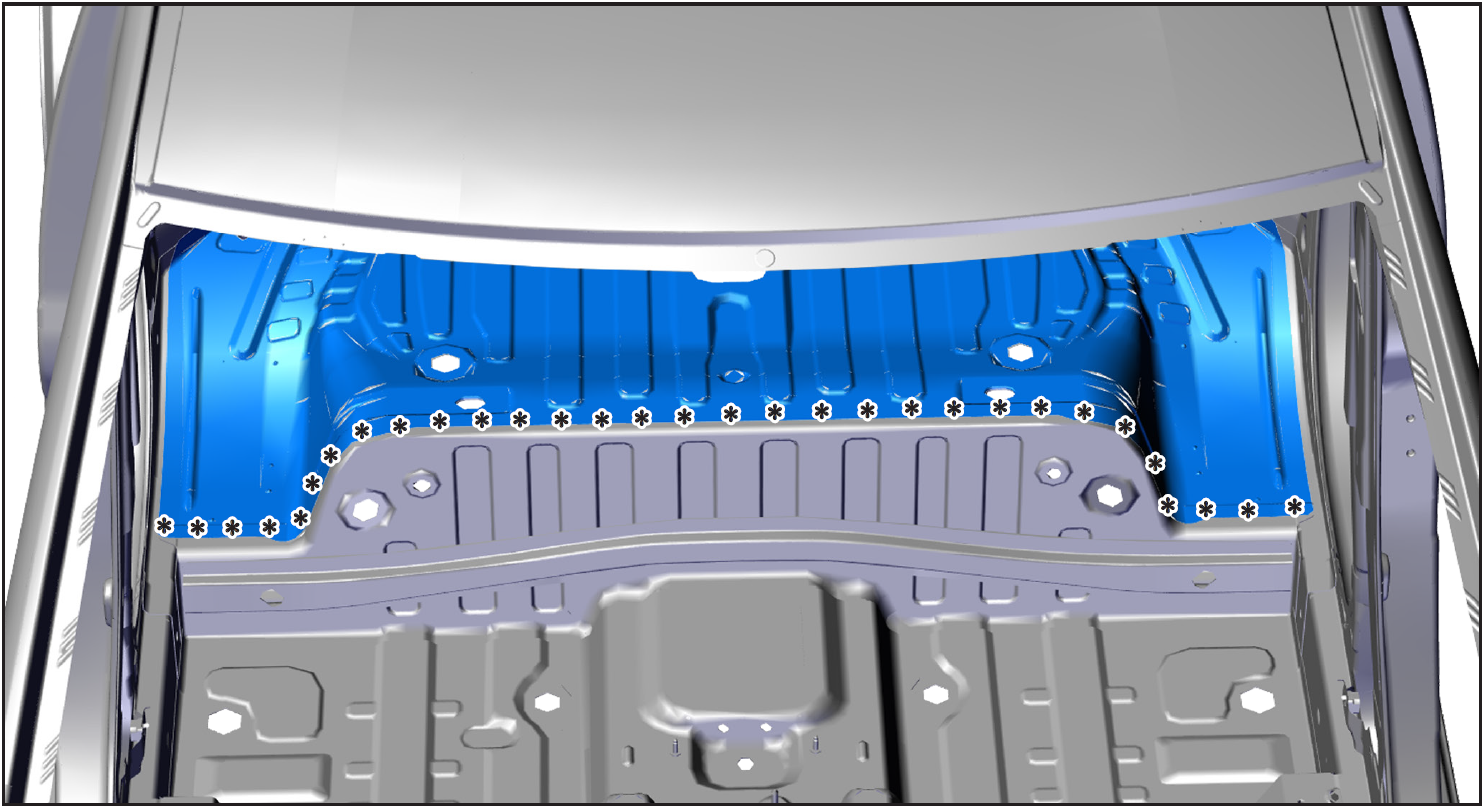

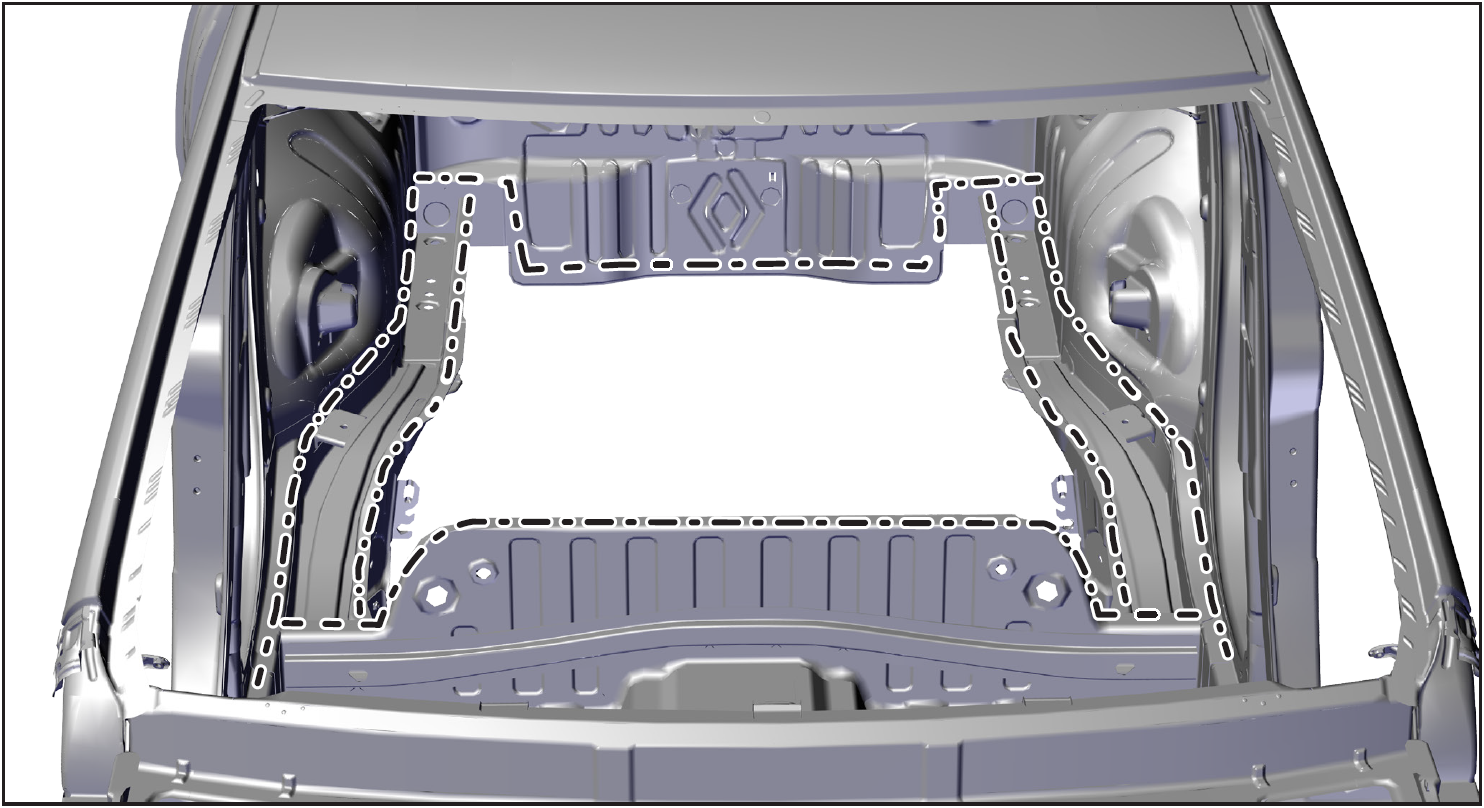

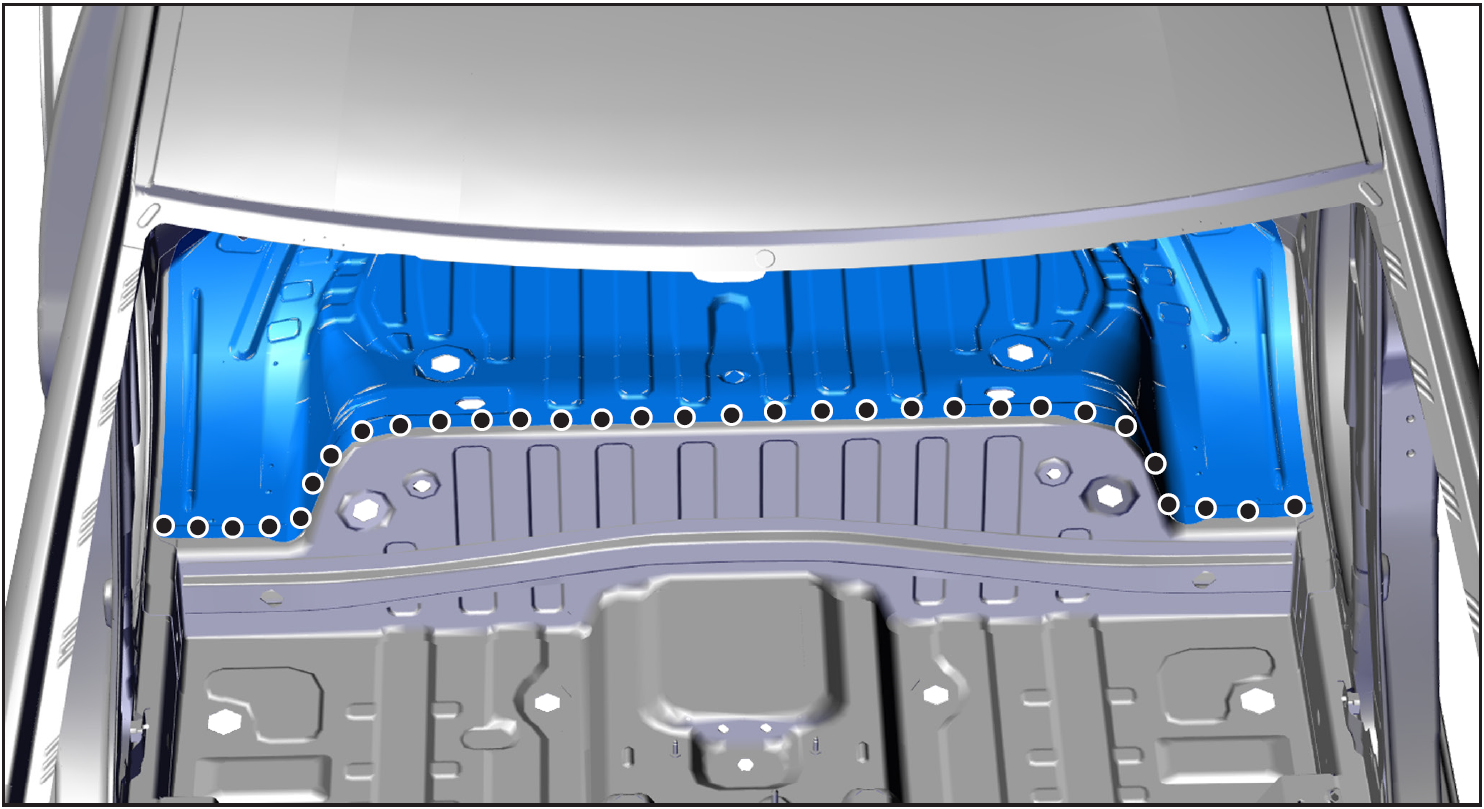

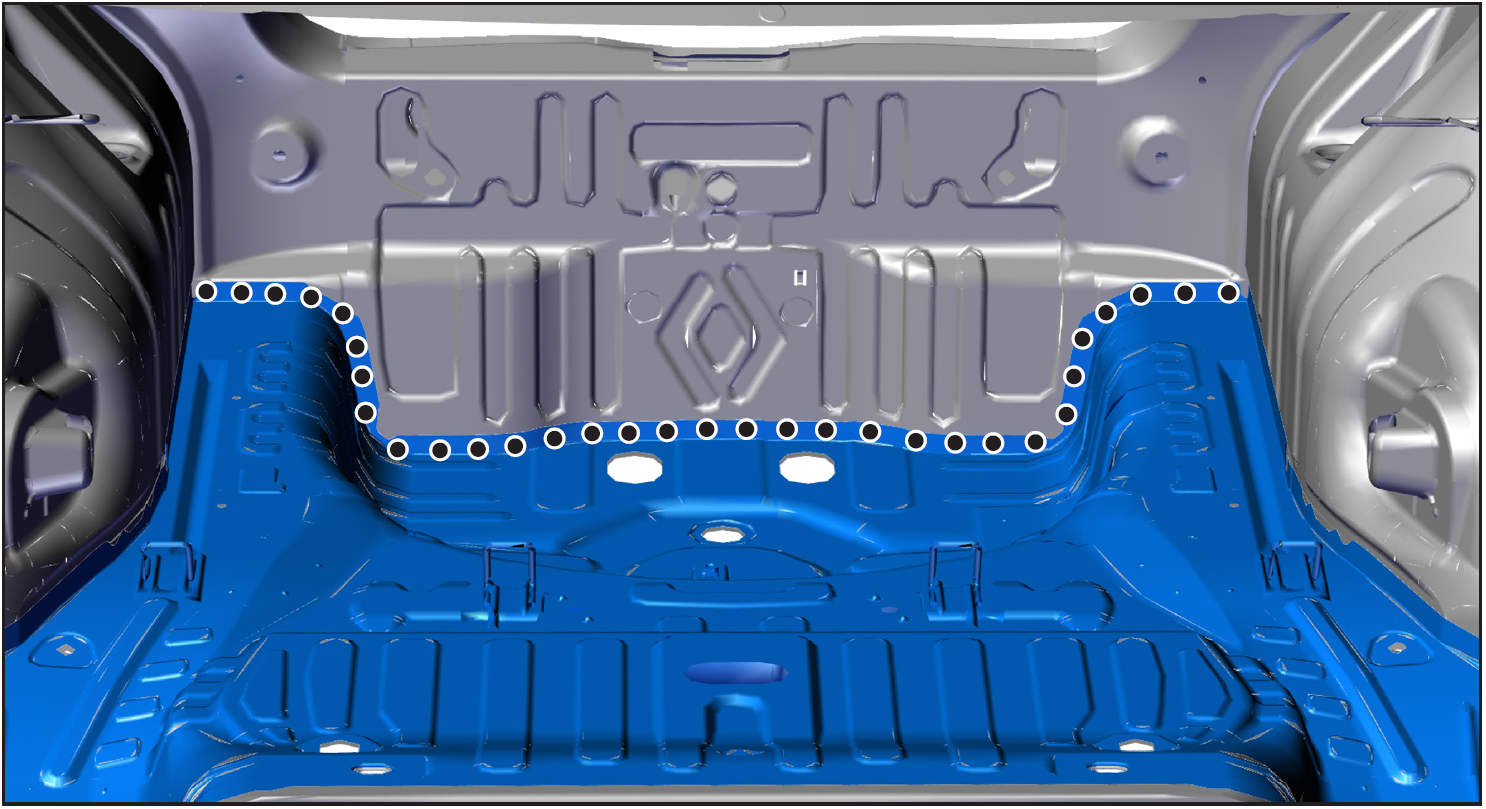

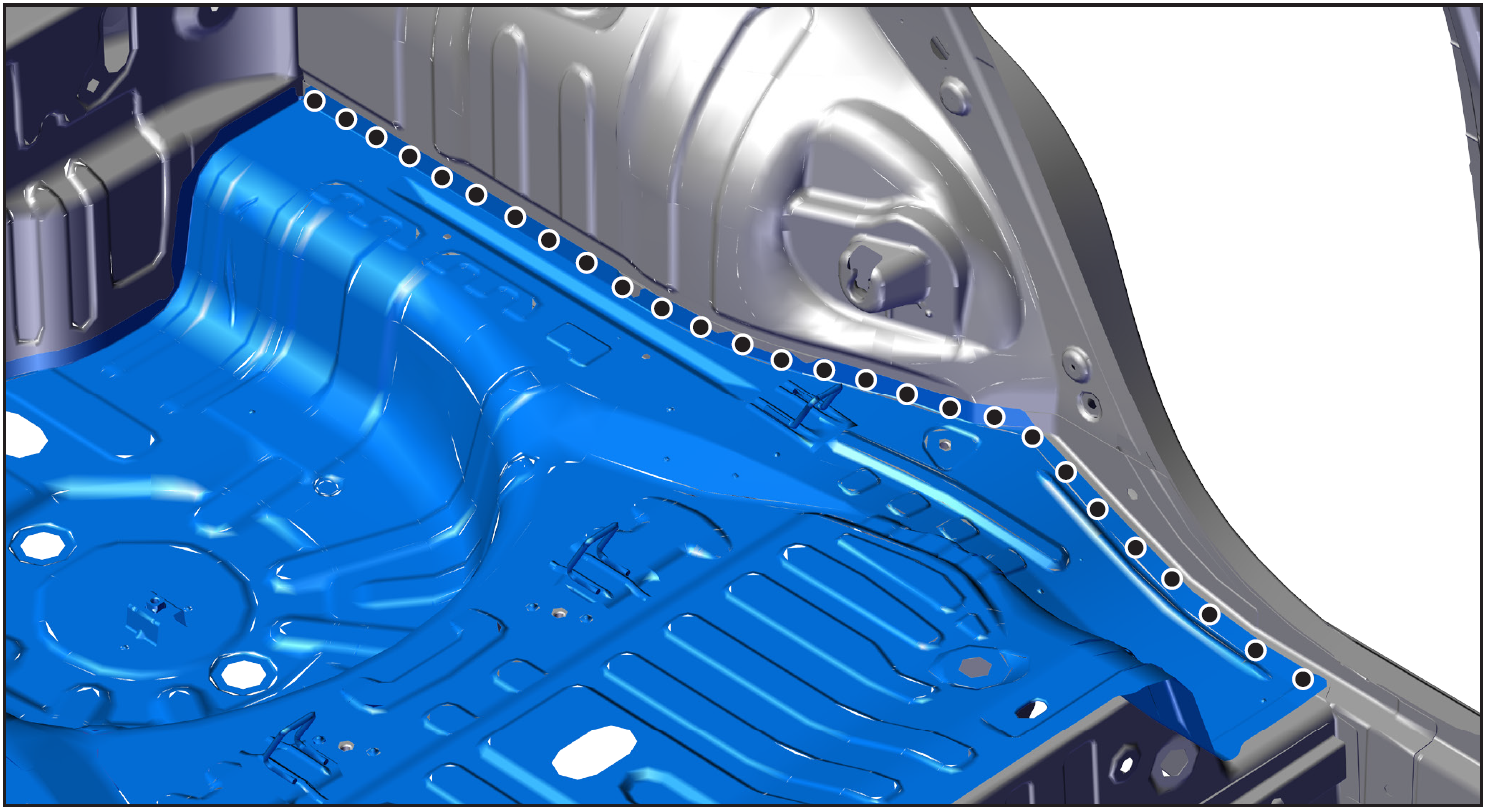

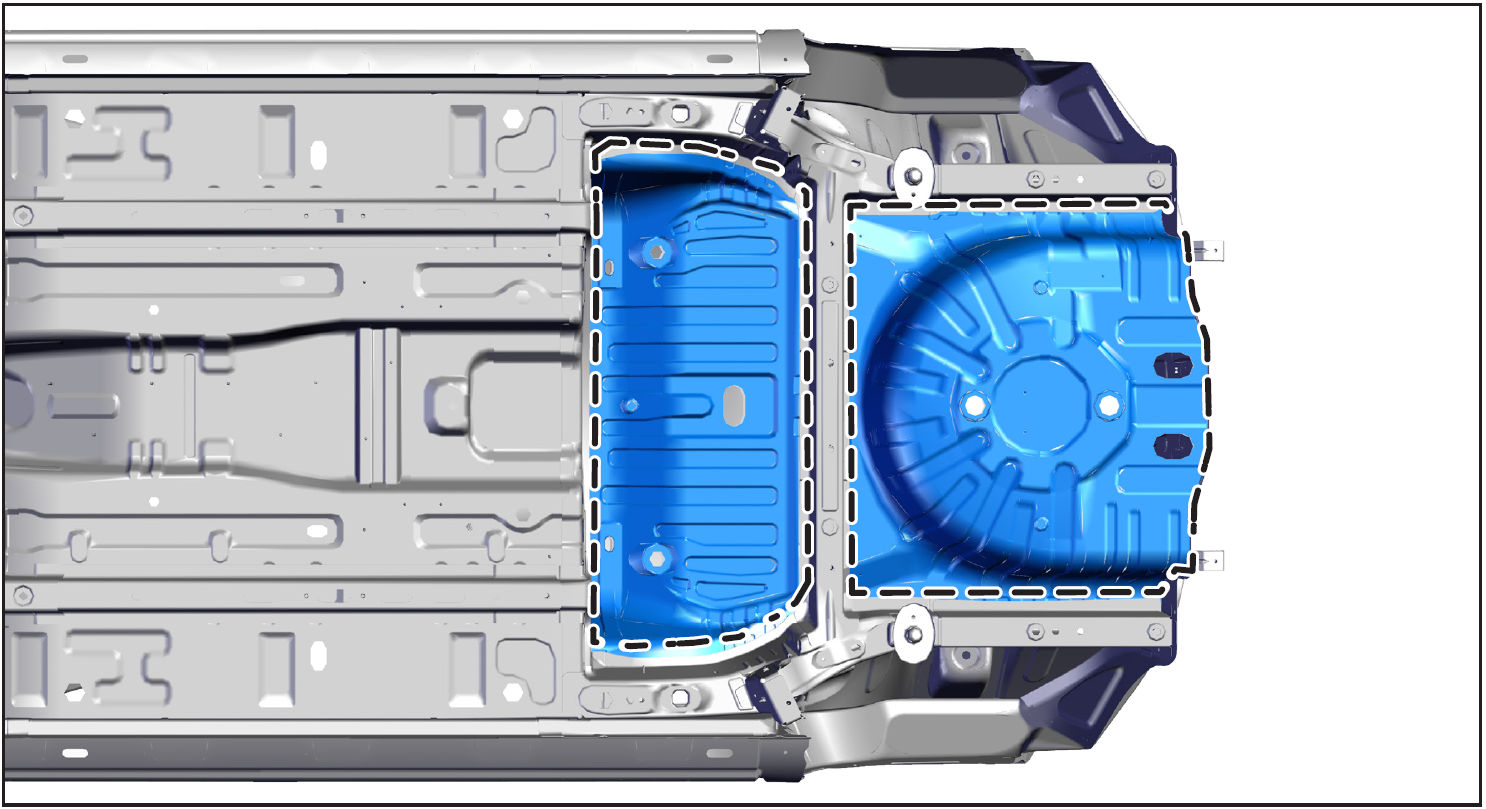

后承载式地板

后承载式地板的更换

1- 更换的零件及备件

- 备件:后承载式地板①。

2- 分离焊点

- 按照相关工艺拆卸后地板中横梁焊合件。

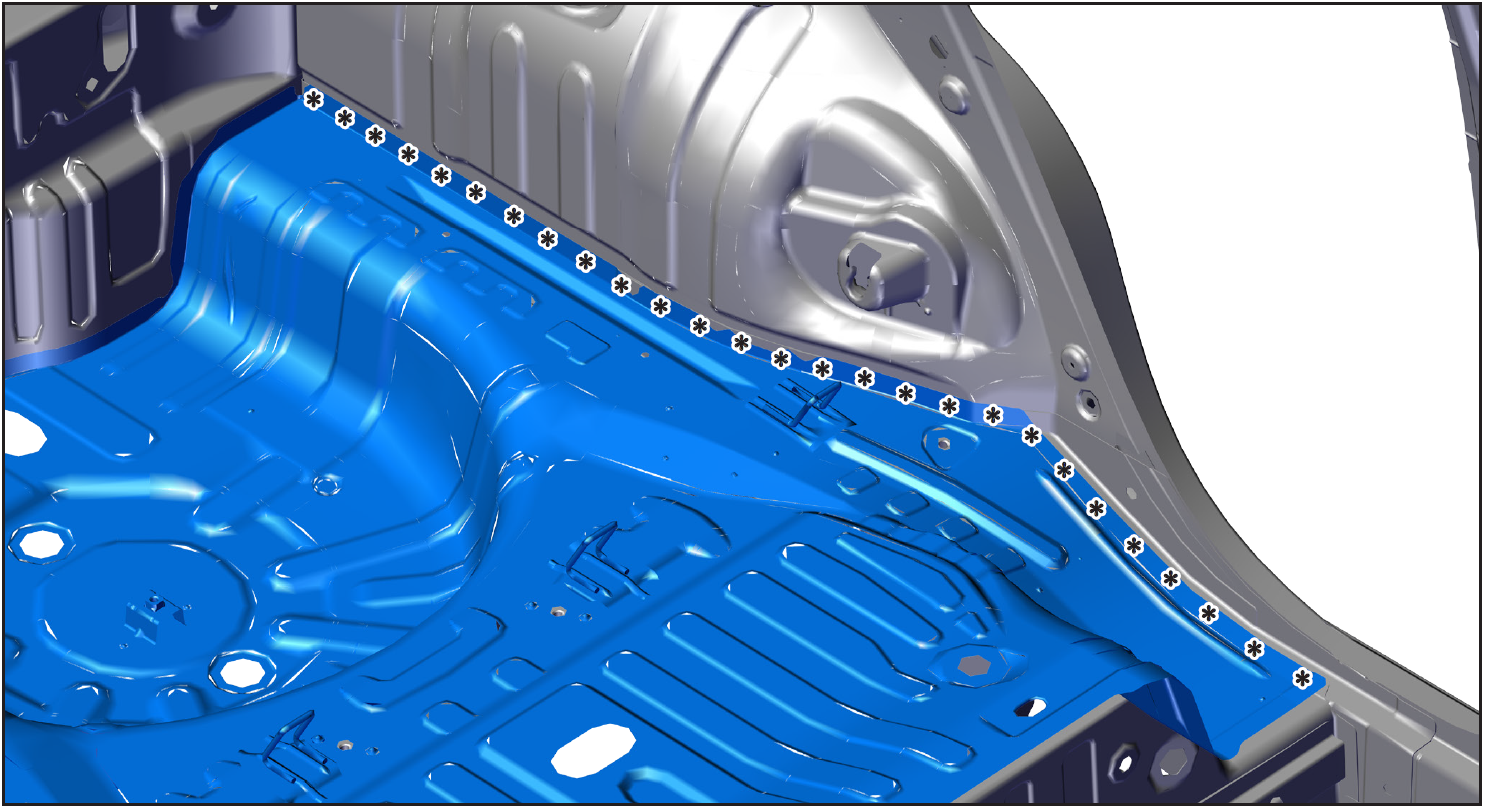

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,,用扁铲剥离焊点。

- 如图所示,用 Φ=8mm的去点焊钻分离焊点,,用扁铲剥离焊点,取下后承载式地板。

3- 车身准备

- 如图所示,将车身钣金与后承载式地板接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

4- 备件准备

- 将后承载式地板与车身接合面修平,用电动金属刷打磨底漆,涂可焊导电涂层 C7。

5- 焊接

- 将后承载式地板对齐到原位置,用钣金钳定位夹紧,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

- 如图所示,对焊接部位进行焊接,并打磨焊缝。

6- 密封和保护

- 如图所示,沿虚线位置涂抹密封胶 A1,并对不良胶条进行刷平以盖住焊缝。

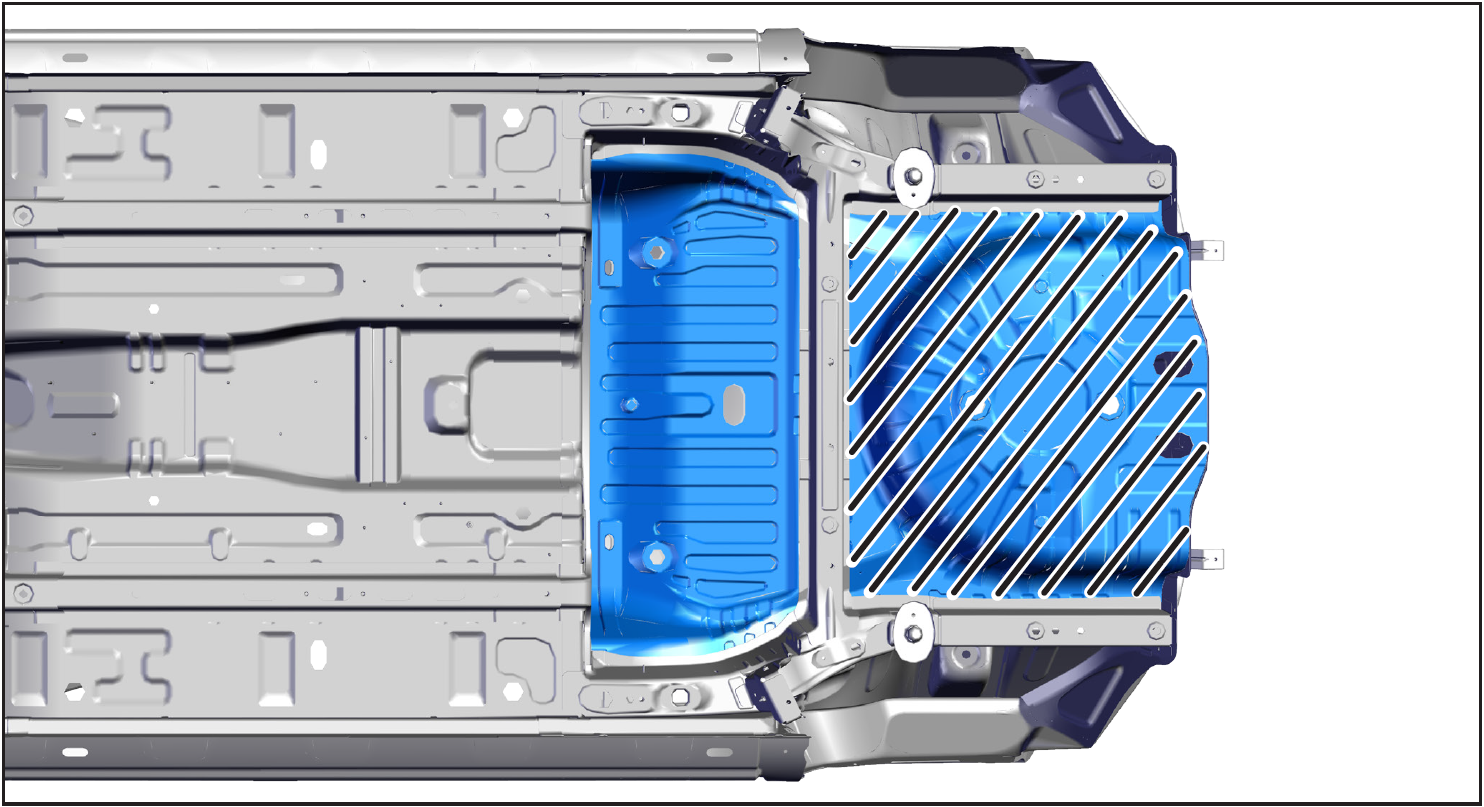

7- 涂抗石击涂层

- 在车身底部位置使用堵塞进行保护,在图示阴影线位置喷一层抗石击涂层 C3。