车轮

注意事项

车轮维修注意事项

- 安装车轮时,分两到三步对角拧紧车轮螺栓,以防车轮扭曲变形。

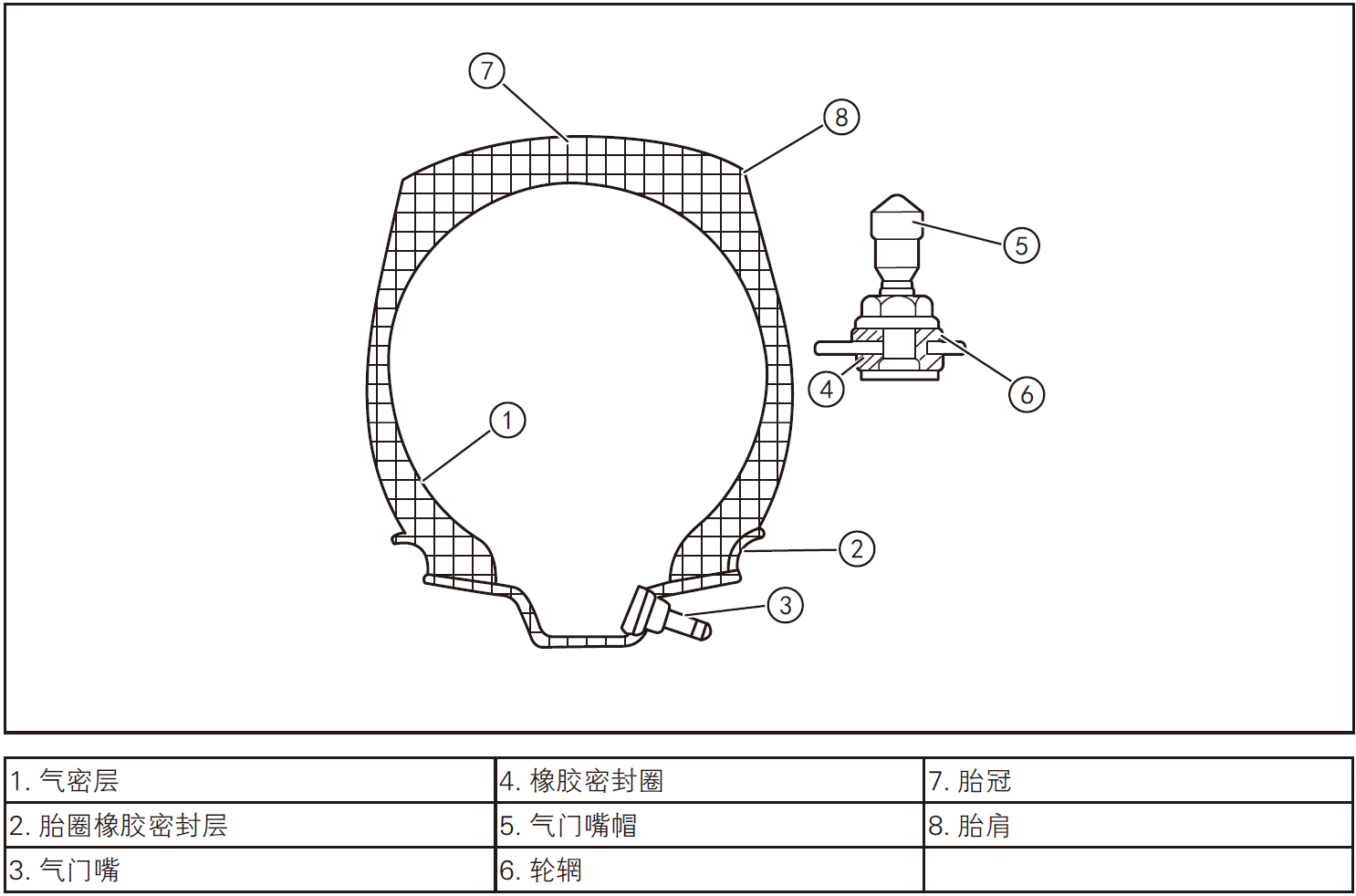

- 安装轮胎时,胎侧上小红点标记应朝外。

- 安装轮胎时,胎侧上的小黄点标记应与气门嘴对齐。

- 轮胎修补或更换后,必须进行平衡检测。

- 轮胎出现偏磨,产生不规则磨损时,应检查车轮的定位。

- 经常检查轮胎有无损坏,并立即除去嵌入轮胎花纹中的杂物,以免高速行车时车轮发抖。

- 无内胎轮胎侧壁较薄,靠边停车时避免擦碰沟埂。

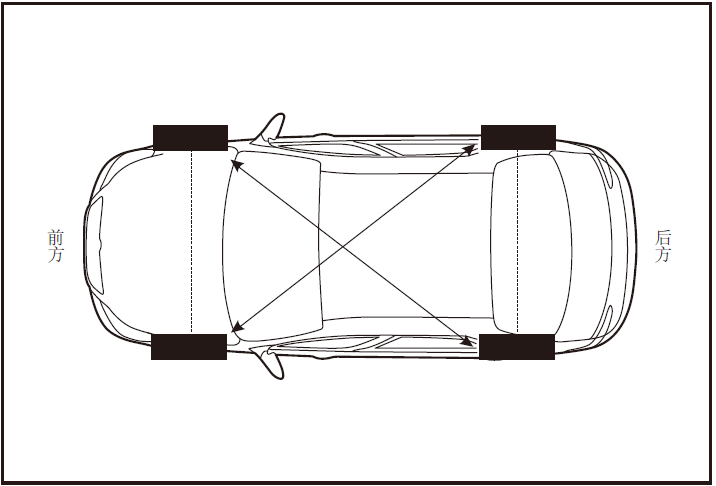

- 备胎与其它轮胎不同,轮胎换位时备用轮胎不参与换位。

准备工作

通用工具

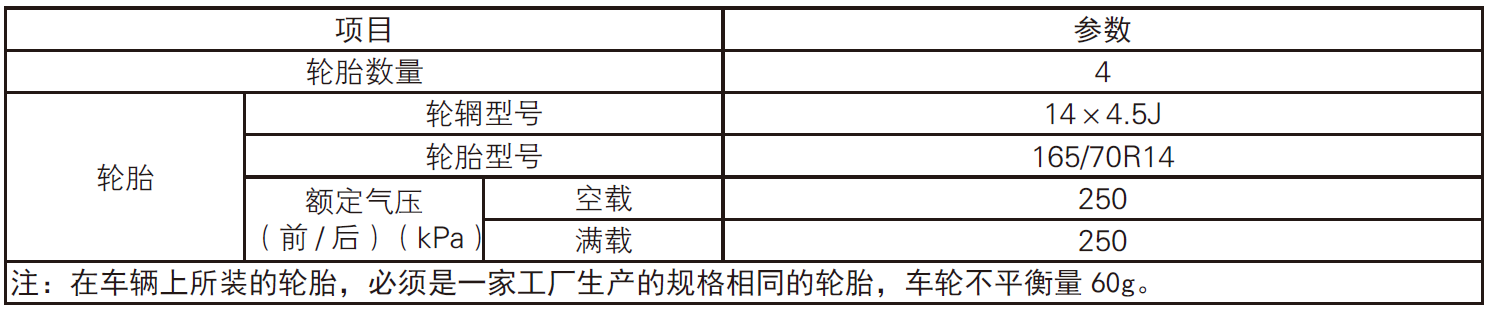

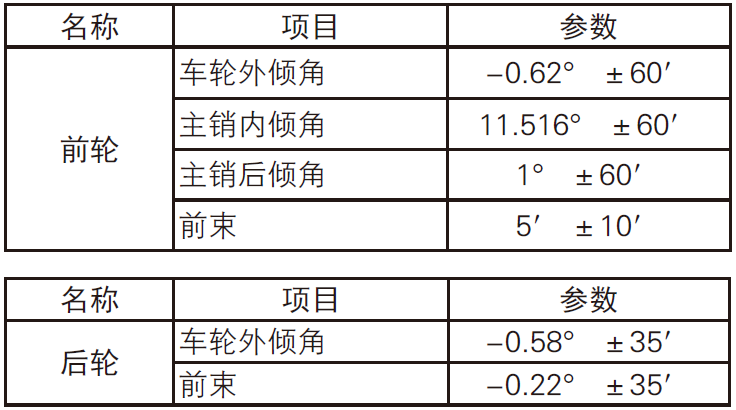

技术参数

- 车轮技术参数如下表:

拧紧力矩

系统概述

部件位置

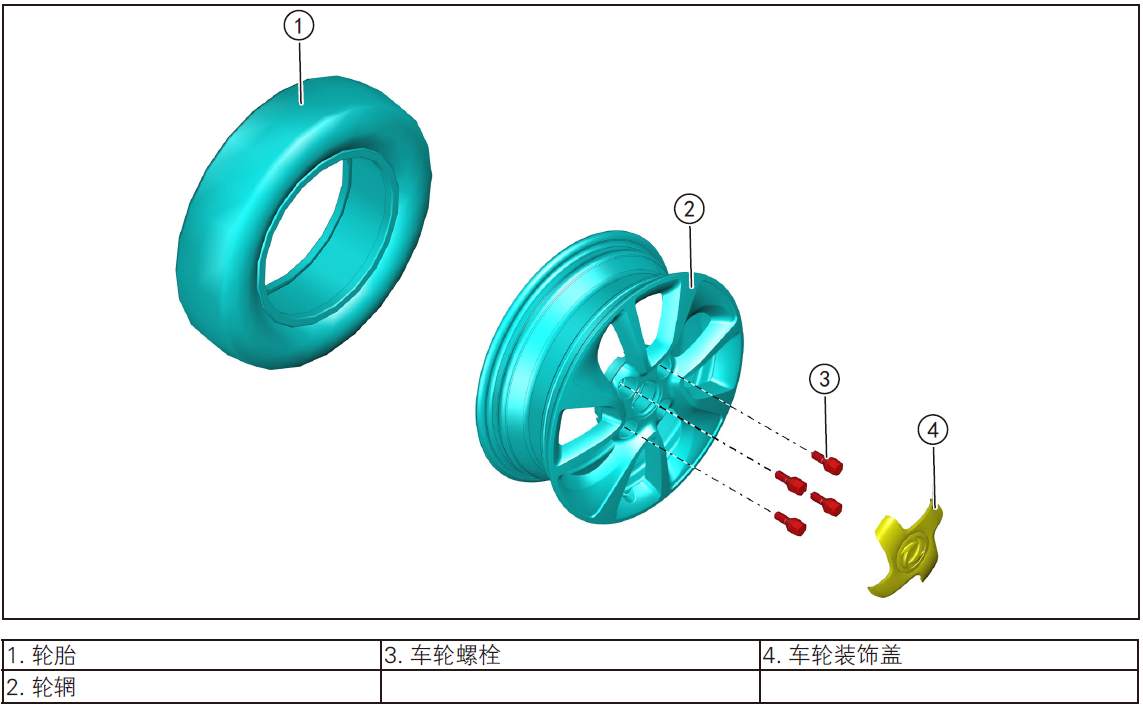

车轮结构与特性

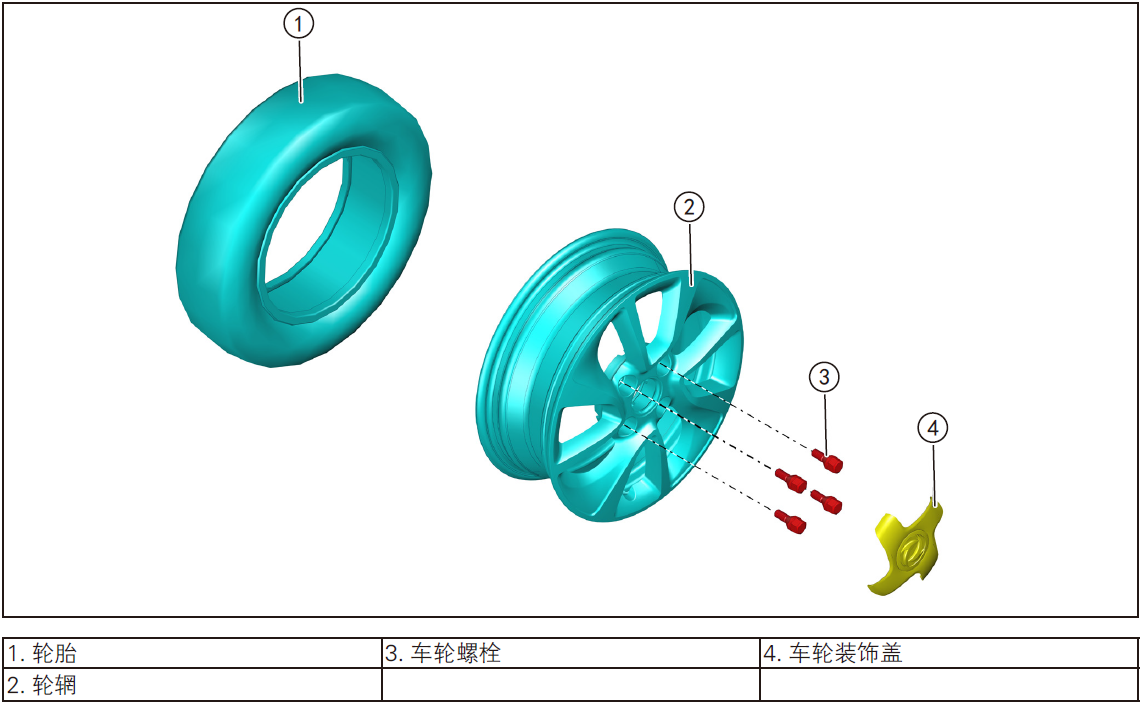

- ·车轮总成由轮辋和轮胎组成,轮胎安装在轮辋上,车轮总成结构。其结构如下图:

轮胎结构与特性

车轮紧固螺栓

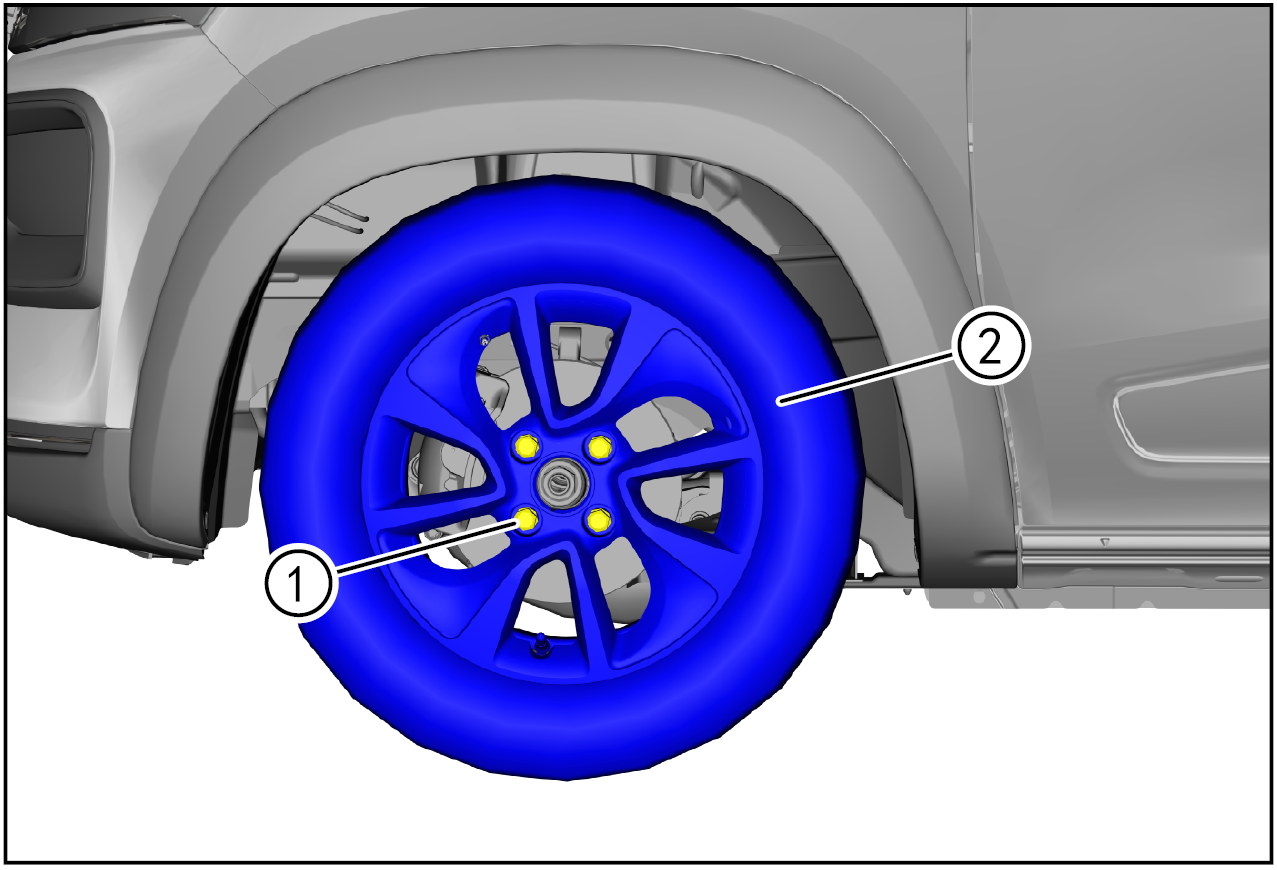

- 车轮紧固螺栓①,拧紧力矩为110Nm。

- 铝制车轮或钢制备胎车轮②。

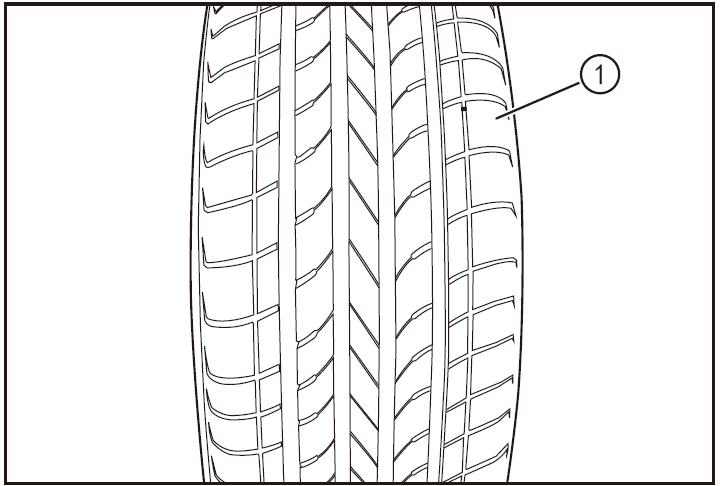

轮胎磨损极限

- 轮胎磨损极限:轮胎磨损到磨损标记处①应该更换轮胎,此时轮胎花纹深度约1.6mm。

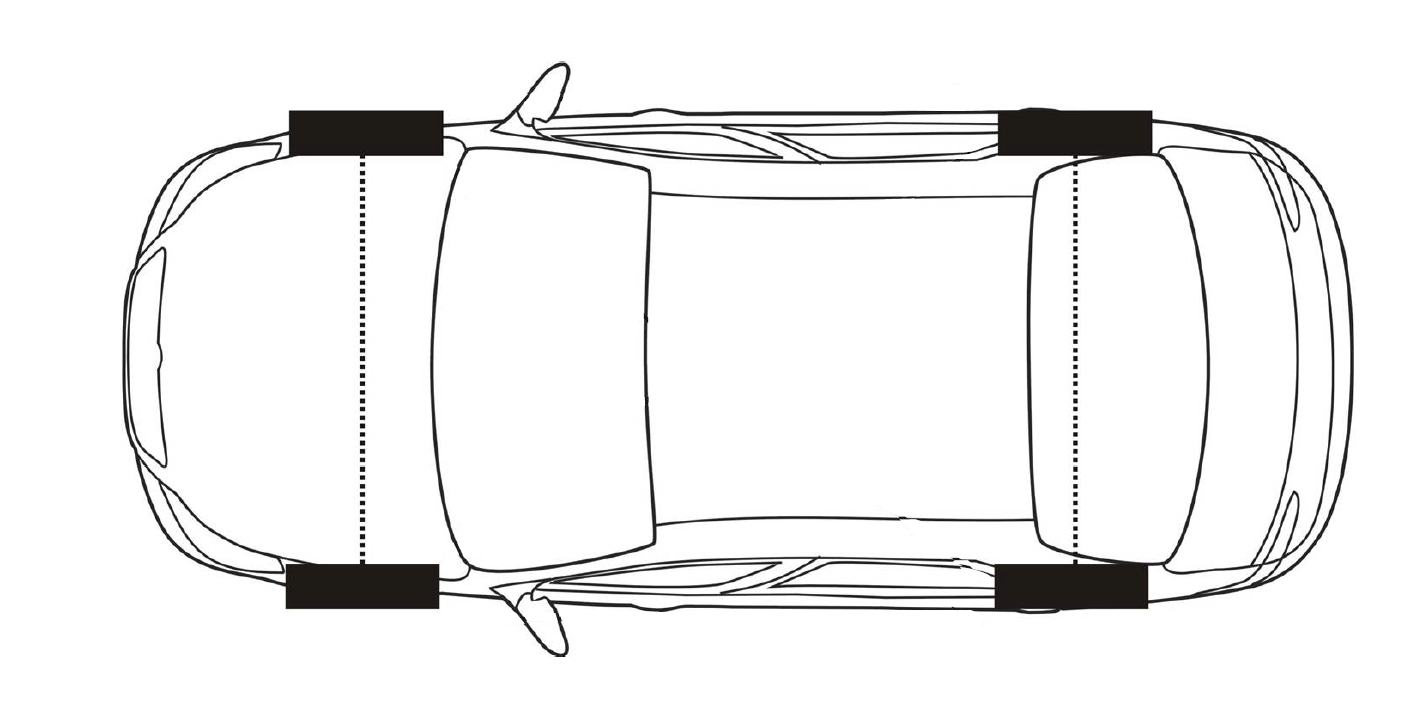

轮胎换位

- 由于汽车在行驶过程中,前后轮的载荷、受力以及功能不同,因而汽车轮胎的磨损不同,为保持同一台车的轮胎磨损均匀,延长轮胎的使用寿命,并使寿命趋于一致,轮胎应定期换位。

- 轮胎的换位方法可以按照上图循环进行,轮胎换位后应该重新调整胎压至规定值。

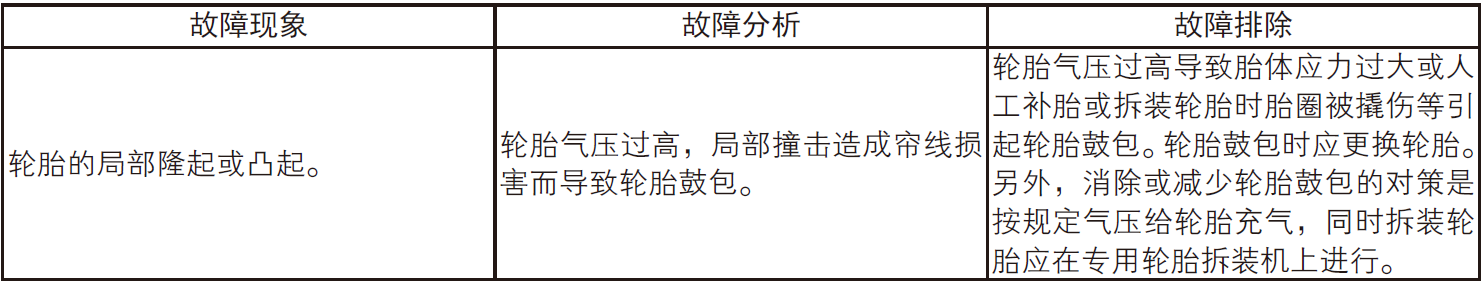

故障诊断

常见故障排除

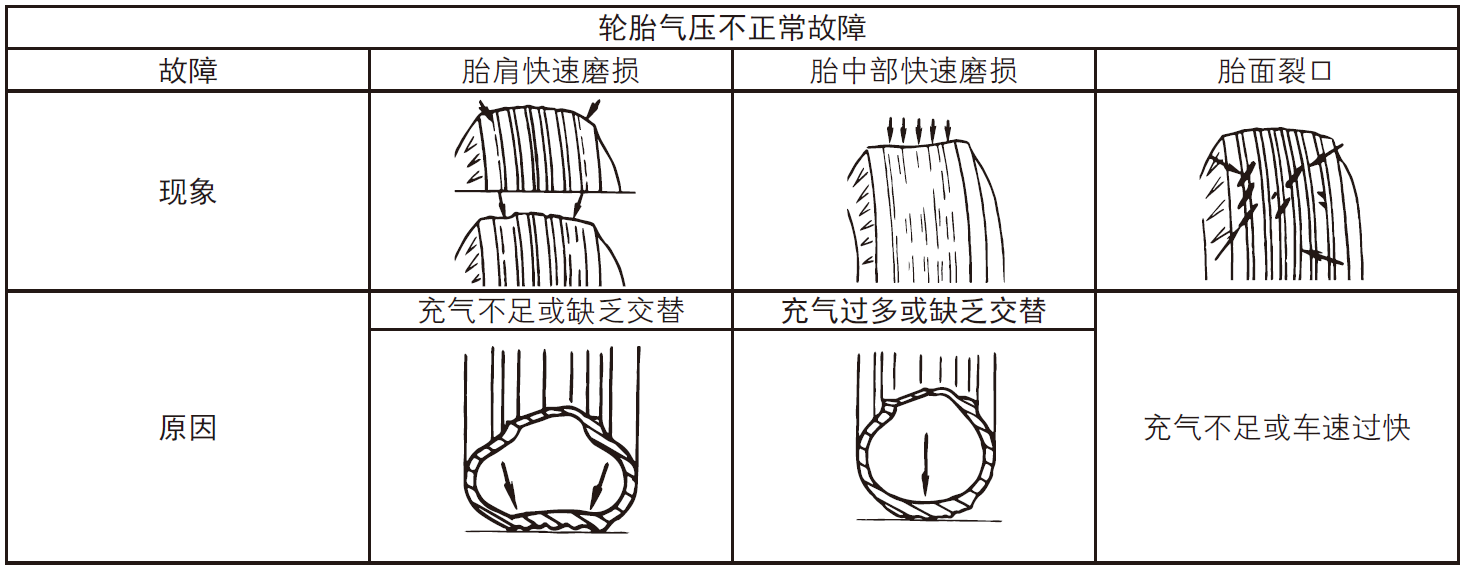

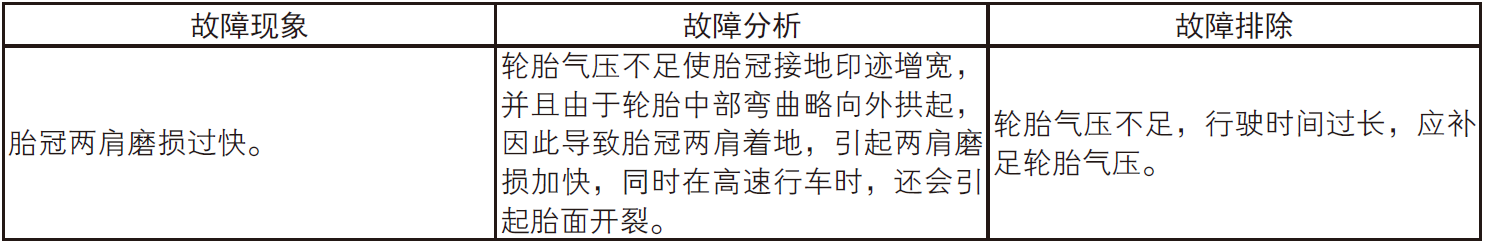

胎肩快速磨损或胎面裂口

胎冠中部快速磨损

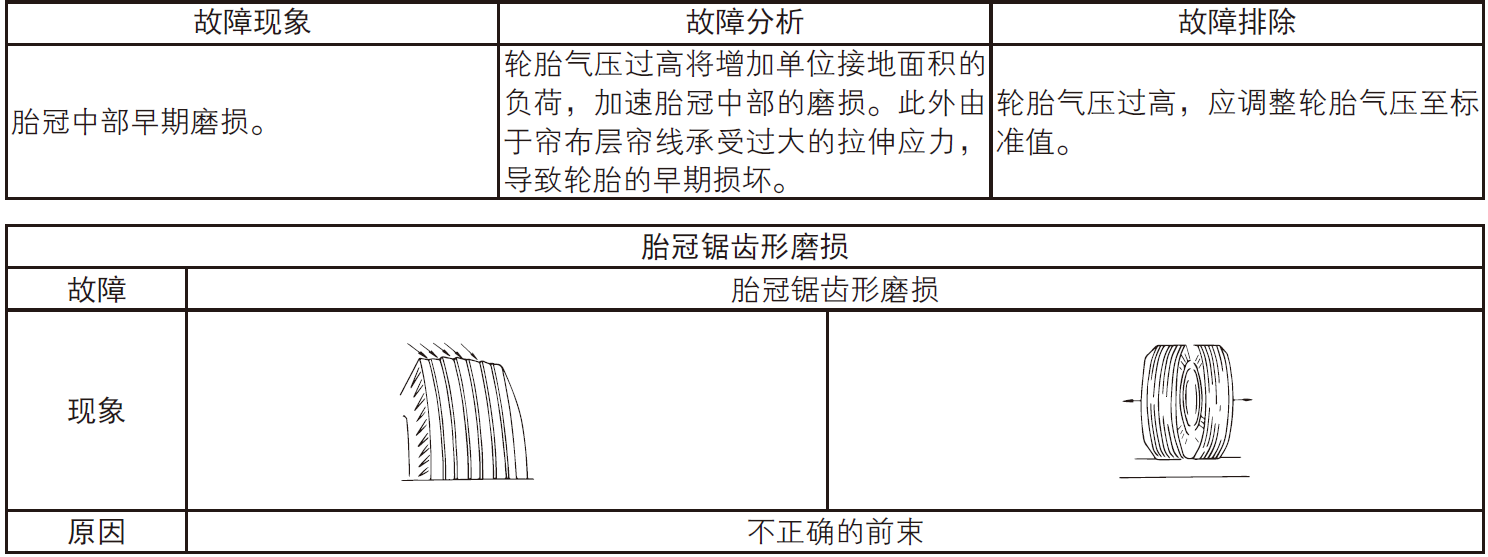

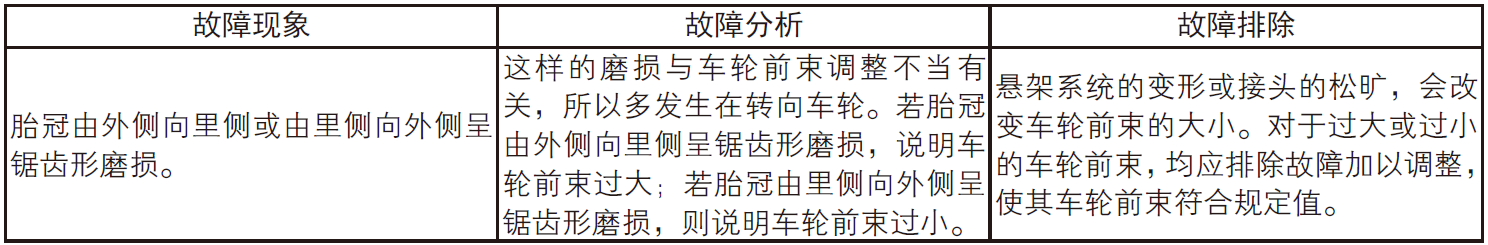

胎冠出现锯齿形磨损

胎冠外侧或内侧磨损

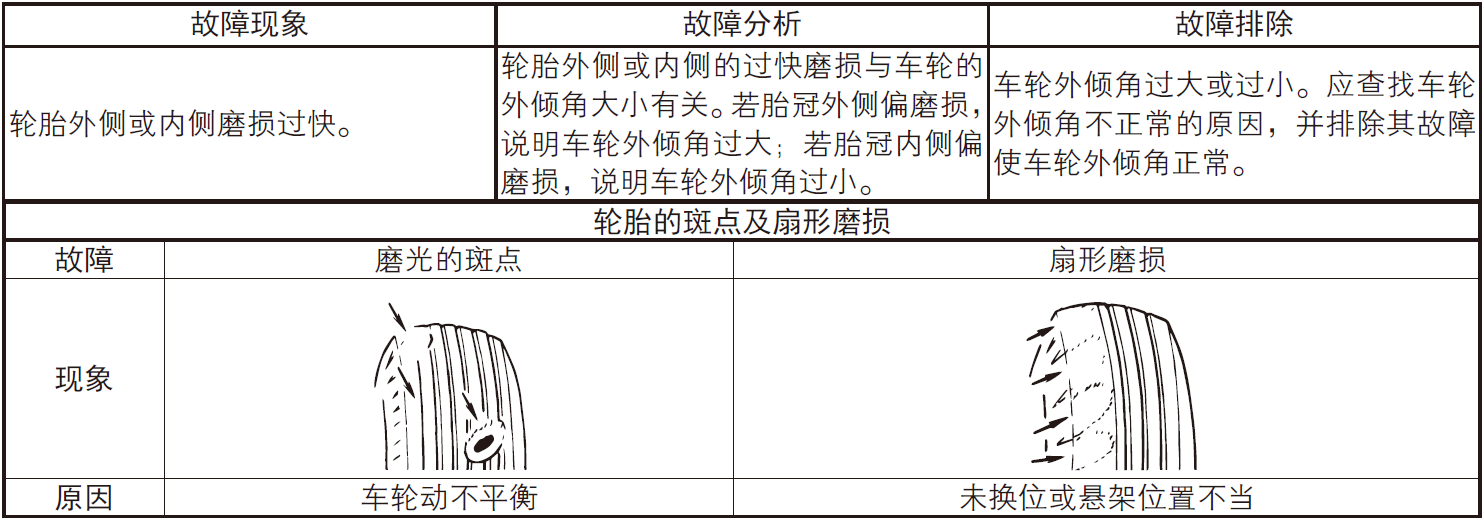

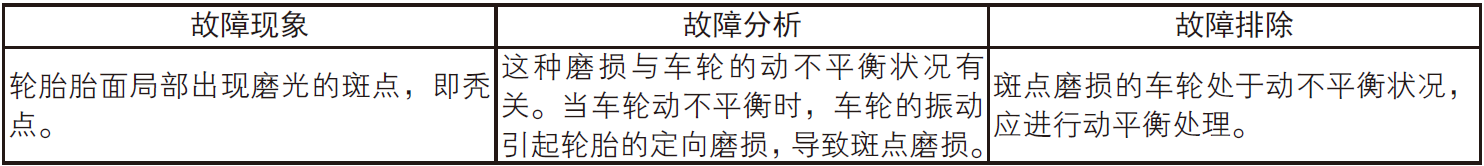

轮胎的局部斑点磨损

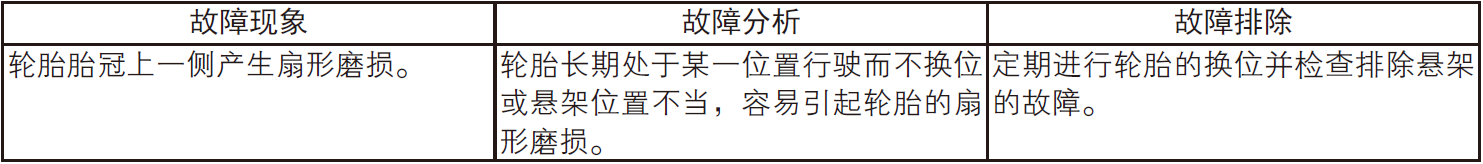

轮胎的扇形磨损

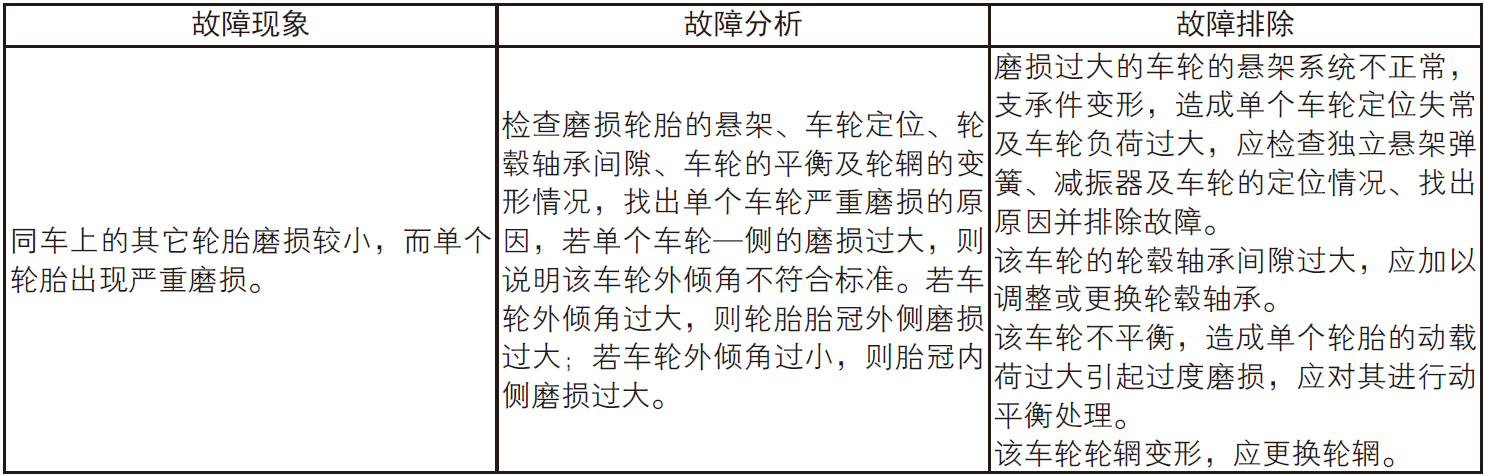

个别轮胎磨损过大

轮胎鼓包

车轮

车轮的拆卸与安装

1- 部件位置

车轮安装位于车辆两侧

2- 部件结构图

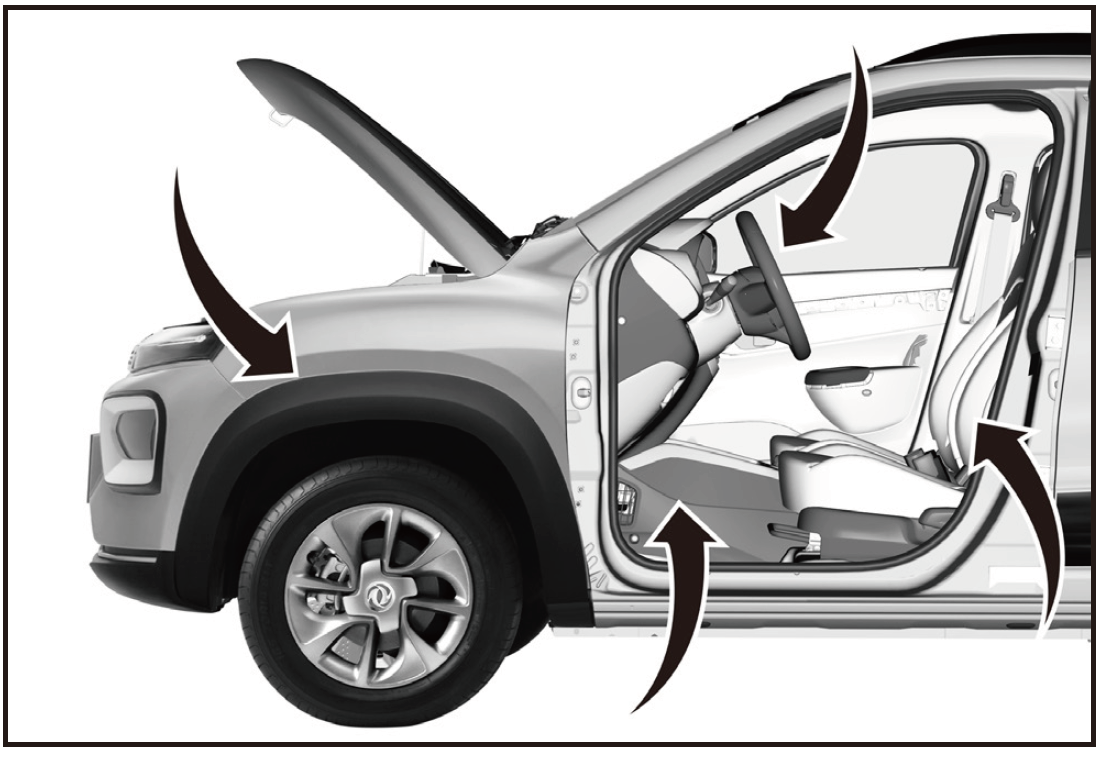

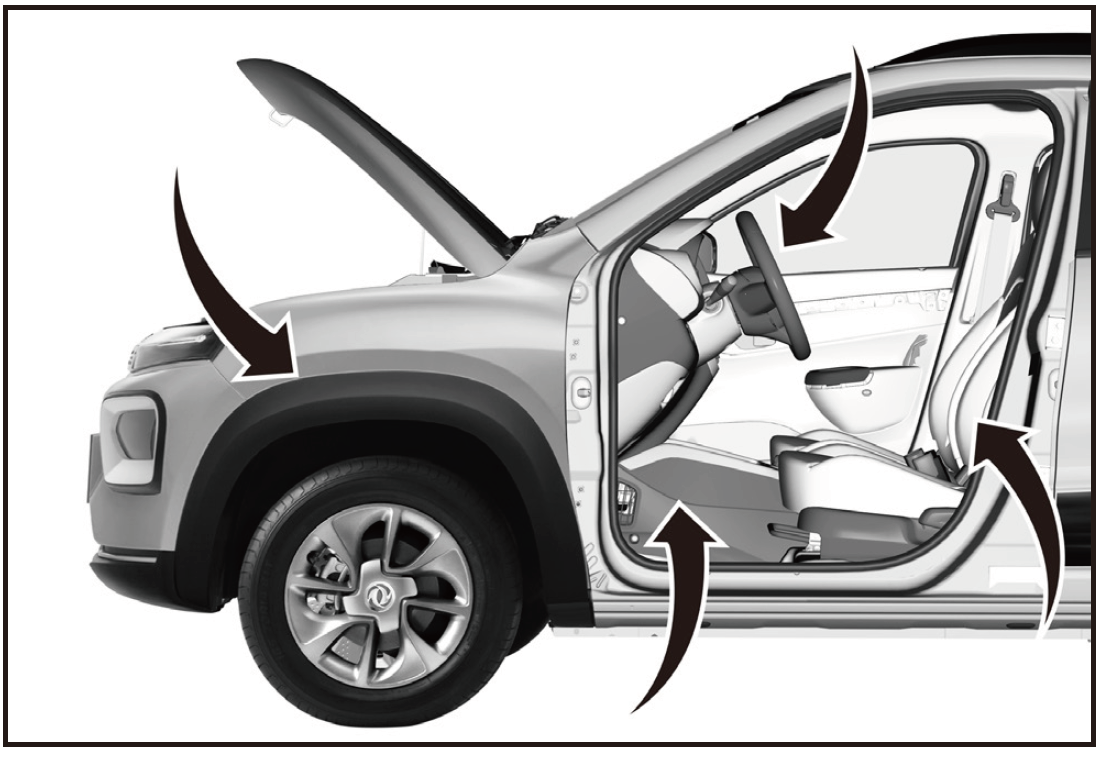

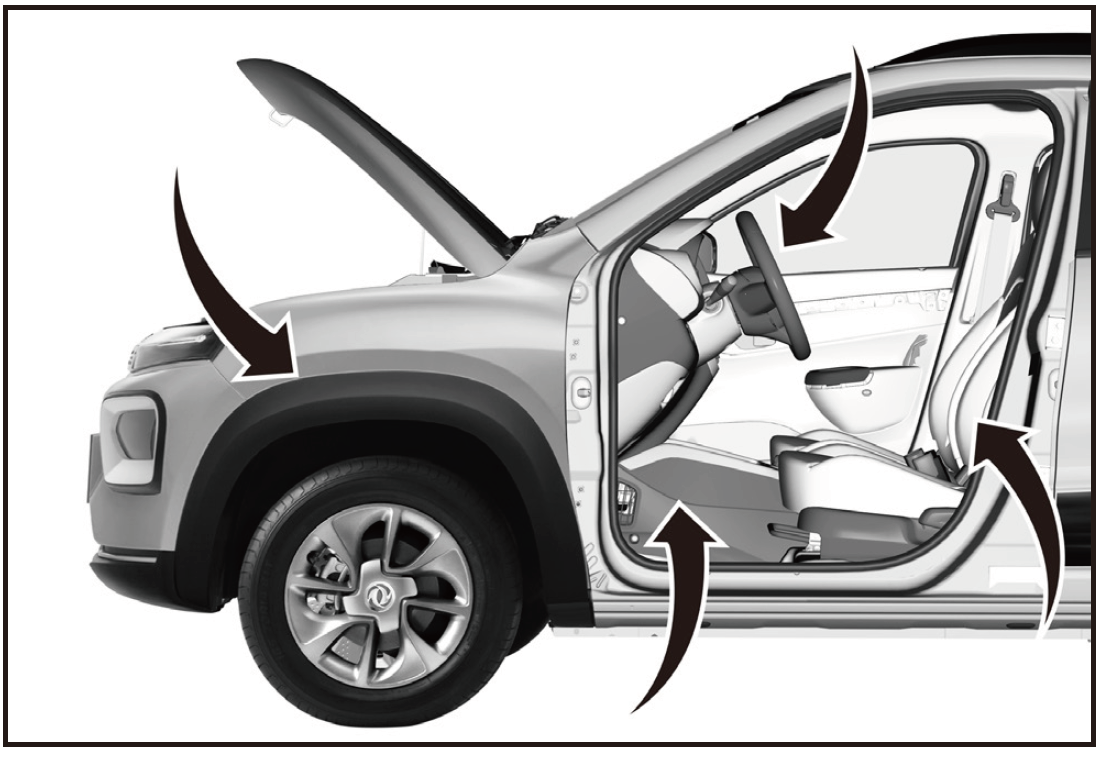

3- 保护

在下列位置放置保护垫:

- 前翼子板;

- 前保险杠;

- 驾驶员座椅;

- 地毯(驾驶员侧);

- 方向盘。

4- 拆卸

- 关闭起动开关,拉紧驻车制动。

注意!

- 禁止使用加热的办法去拆卸紧固的车轮,否则车轮会因受热而减短其使用寿命并损坏车轮轴承。

- 使用 19mm 套筒将螺栓①拧松约 180°(半圈)。

- 举升车辆至适当高度,拆卸车轮②。

5- 安装

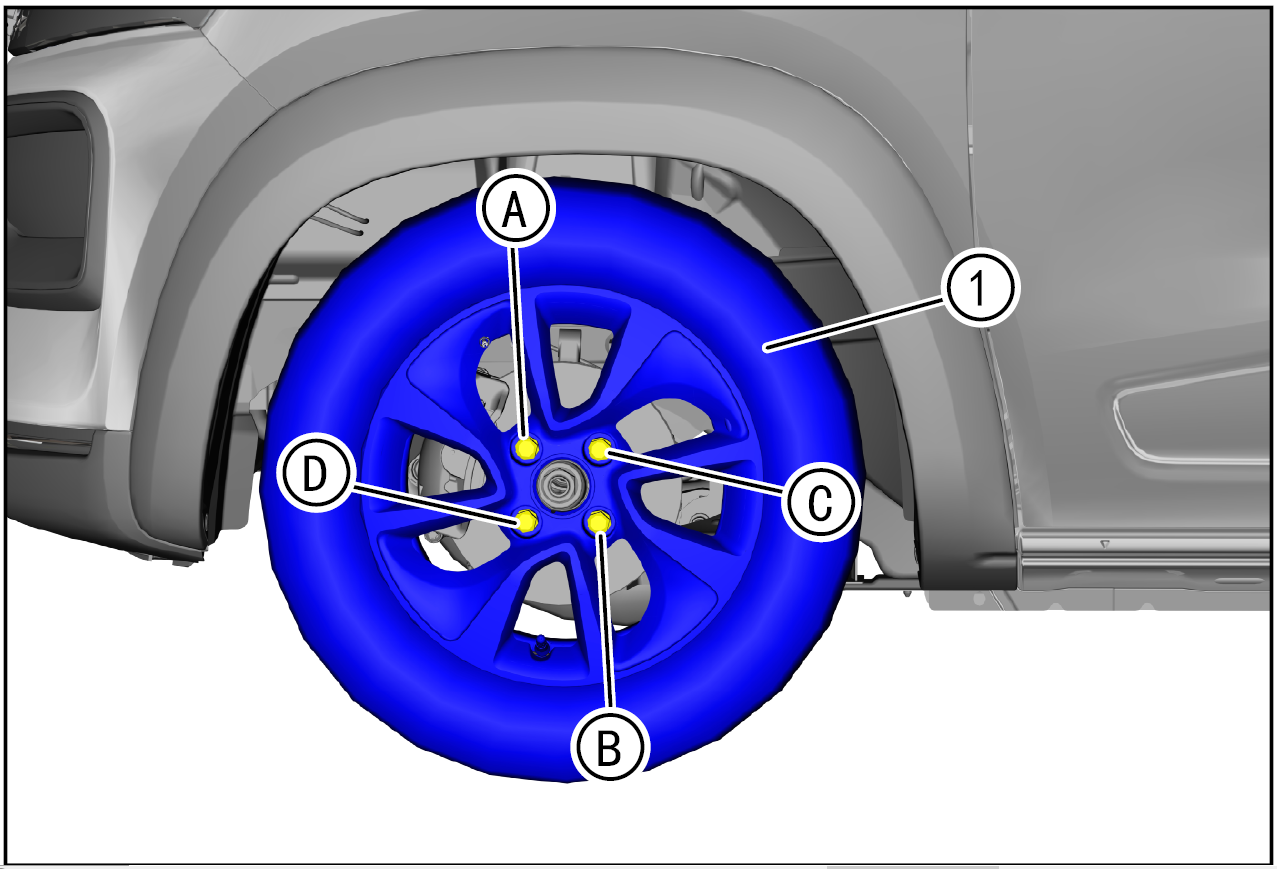

- 对准轮胎螺栓安装孔,安装车轮①,并将车轮螺栓预拧紧。

- 降低车辆至适当高度。

- 用规定力矩将车轮螺栓按顺序,拧紧次序:“A”-“B”-“C”-“D”拧紧,拧紧力矩为110Nm。

注意!

- 安装车轮前,先要将车轮的安装表面和制动鼓或制动盘的安装表面上的腐蚀物用钢丝刷等刮除干净。如果安装车轮时未能使其安装表面上金属与金属之间有良好的接触,则将引起车轮螺栓的松动,以致于日后造成汽车行驶中车轮脱落的情形。

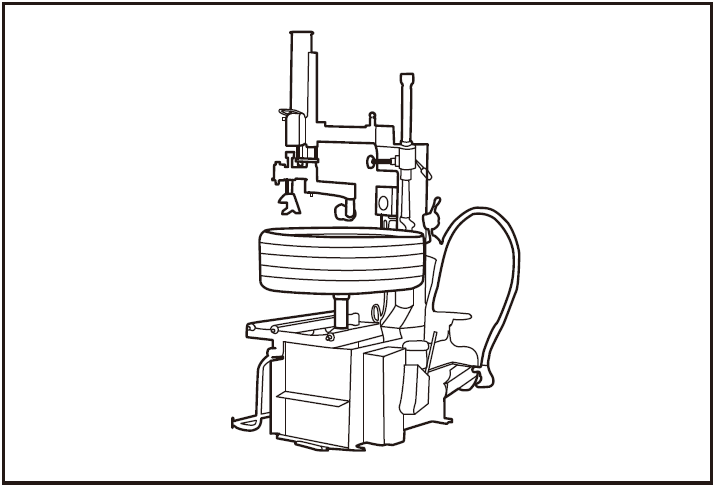

轮胎的拆卸与安装

注意!

- 只要拆卸过轮辋或轮胎,均需对车轮进行动平衡操作

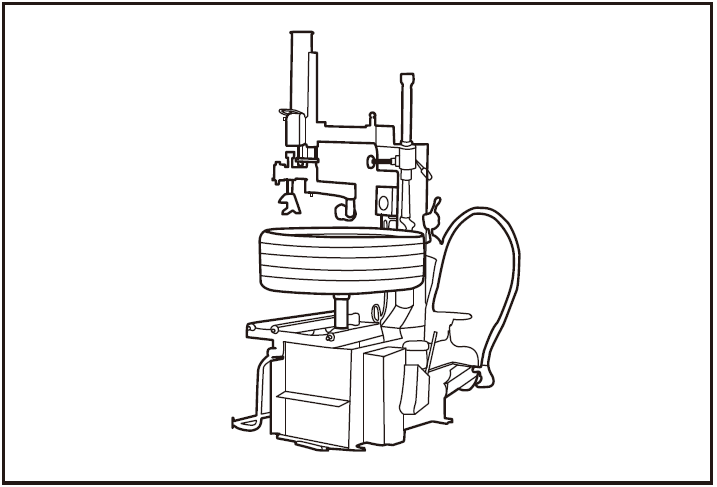

- 使用换胎机拆卸或安装轮胎。操作机器时必须遵循机器制造厂的说明书进行。不可仅使用手 动工具或轮胎拆装用撬棒去更换轮胎,这样会损坏轮胎沿口或车轮轮辋。

- 轮辋胎圈沿口座必须使用钢丝刷或粗钢丝棉去除润滑油,旧橡皮以及将轻微的锈蚀清除干净。轮胎安装或拆卸之前,沿口部分必须先用指定的轮胎润滑剂润滑一遍。

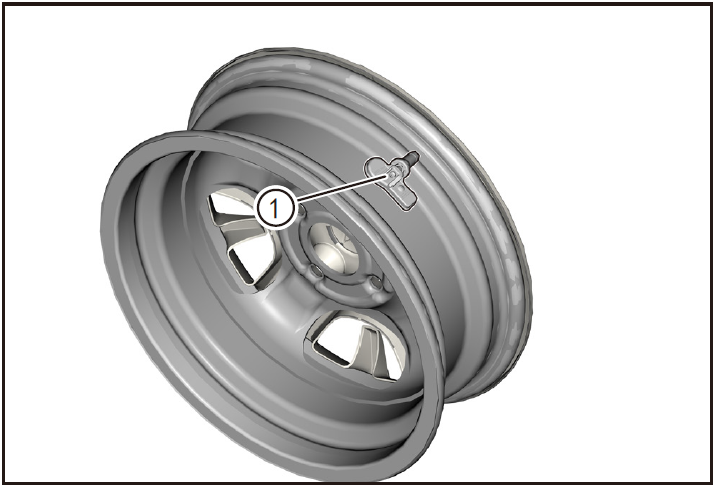

- 安装轮胎时,胎侧上的小黄点标记应与气门嘴对齐。

- 轮胎安装后,安装气门芯并充气到规定气压并检查胎圈是否完全落座。

警告!

- 充气时不可将轮胎充气过度。当胎圈猛胀超出轮辋的安全限度时,胎圈可能破裂,并导致人身的严重伤害。

- 当充气时,不要超过规定压力。如果规定的压力不能使胎圈落座妥当,则放气,重新润滑并重新充气。

- 充气过度将造成胎圈破裂,并可能使人身受到严重的伤害。

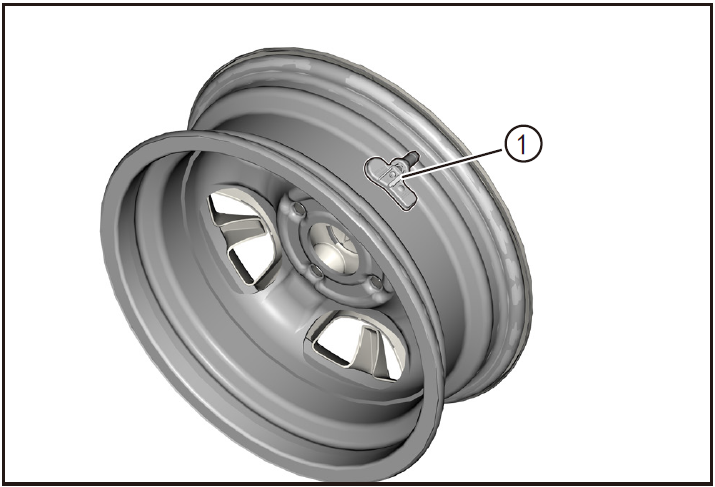

TPMS 传感器拆卸与安装

1- 拆卸

- 关闭点火开关,脱开蓄电池发髻电缆。

- 拆卸车轮。(参照 本章节中的“车轮拆卸与安装”)

- 利用轮胎拆卸机①拆卸轮胎。(参照本章节中的“轮胎的拆卸与安装”)

注意!

- 将轮胎边缘压离轮辋边缘时,始终保持拆胎机压胎铲偏离气门嘴90°以上,否则很容易被损坏。

- 将胎压传感器和气门嘴总成①从轮辋上取出。

2- 安装

- 将胎压传感器①对准气门嘴安装孔安装到位。通过施加压力( 可用手扶住传感器两侧) 使气门嘴上的密封胶垫与轮辋安装平面紧密贴合。

- 利用轮胎拆卸机安装轮胎。(参照本章节中的“轮胎拆卸安装”)

注意!

- 轮胎安装完成后,用车轮动平衡机器对车轮进行动平衡操作。

- 轮胎安装完成后,向轮胎中充气,并用喷肥皂液检验轮胎是否漏气,未漏气则拧上防尘帽,如果漏气则应查明原因,重新装配。

- 装配完好后,将轮胎气压充至标准值(使用胎压表检测)。

- 将轮胎安装到车轮上。(参照本章节中的“轮胎的拆卸安装”)

- 车轮安装完毕后,对胎压监测系统进行匹配学习。

注意!

- 将轮胎边缘压离轮辋边缘时,始终保持拆胎机压胎铲偏离气门嘴90°以上,否则很容易被损坏。

四轮定位

四轮定位操作流程

1- 保护

在下列位置放置保护垫:

- 前翼子板;

- 前保险杠;

- 驾驶员座椅;

- 地毯(驾驶员侧);

- 方向盘。

2- 定位前检查

- 检查汽车轮胎:

- 检查同轴的轮胎型号;

- 检查同轴的轮胎气压;

- 检查同轴的轮胎磨损程度是否一致;

- 对车轮动平衡及径向跳动检查。

- 检查减震器:

- 观察减震器是否漏油(用眼观察或进行弹跳试验);

- 检查减震器上支座轴承间隙是否过大;

- 检查螺栓是否松动;

- 检查橡胶衬套或缓冲块是否破损。

- 检查车轮轮毂轴承:

- 轴承间隙检查(车轮是否有水平移动量),如有问题必须进行更换或调整。

- 检查摆臂、衬套和球头:

- 检查摆臂是否弯曲变形;

- 检查摆臂衬套是否磨损松旷;

- 检查球头是否有径向或轴向移动,发现有问题必须更换。(这项检查需要举升车辆)

3- 电脑检测

- 将车辆驶入四轮定位工位,将车辆停在定位仪两转盘中心,并处于直线行驶状态,拉紧驻车制动杆,用

- 适当工具将制动踏板踩下,以防止车轮在测量时滚动影响测量数据。

- 定位仪安装,进行车辆选择,客户信息登记,

- 打正方向盘等检测的预备工作。

- 根据电脑操作顺序读取数据,根据数据偏差大小,确定是否可以调节或更换零部件。

4- 维修数据

- 在整车整备质量下,四轮定位参数如下:

5- 维修调整

- 根据定位角数据偏差大小,确定是否能调节或更换零部件。

- 调节定位角必须由后轮至前轮进行调节,前轮的前束角是最后进行调节的,因为其它的定位角的调节能使止推角与车辆中心线重合,将影响到前轮的前束。

- 先进行后轮外倾角调节,安装好外倾角调节工具在减震器上,根据定位角度需要拧紧或放松外倾角调节工具,以便按照规格设置好外倾角,达到标准数据时再拧紧减震器螺母。

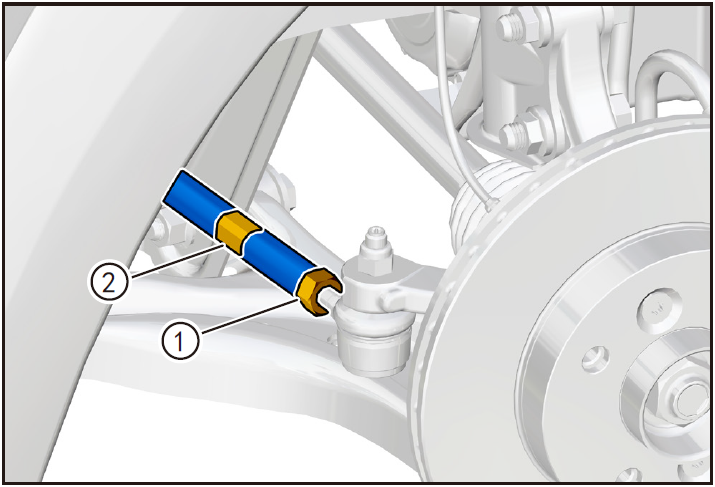

- 调节前轮前束,通过转向横拉杆长度的调节可以增大或减小前束,使用14mm 开口扳手止动横拉杆凹槽①,使用17mm 扳手拧松转向横拉杆调节管两末端的夹紧螺母②,转动调节管以获得标准的前束,再紧固夹紧螺母②,两轮之间的前束数据尽量保持一致。

注意!

- 做好以上定位角调节后再试车,路试时需注意车辆行驶时的稳定性,操纵性等。

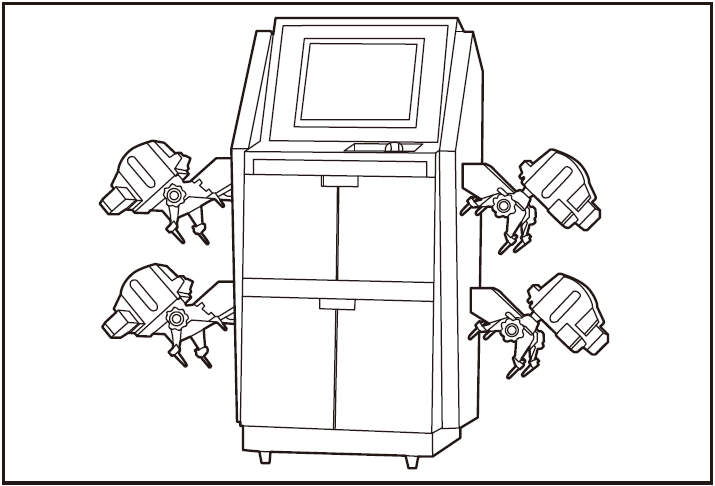

动平衡操作流程

1- 保护

在下列位置放置保护垫:

- 前翼子板;

- 前保险杠;

- 驾驶员座椅;

- 地毯(驾驶员侧);

- 方向盘。

2- 保护动平衡机使用前准备工作

- 拆卸车轮。(参照本章节中的“车轮拆卸与安装”)

- 清除轮胎台面上的泥土 、嵌在胎纹中的泥土和石子及扎在轮胎上的铁钉等异物。

- 拆除轮辋上的旧平衡块。

- 检查轮胎气压是否达标,不达标的要进行充放

- 气使其达到标准值,标准气压为 250kPa。

- 检查轮胎磨损状况。

- 检查车轮平衡机两侧数值是否正常。

3- 注意事项

- 车轮平衡机的主轴固定装置装有精密的位移传感器和易碎的压电晶体传感器,因此严禁冲击和敲打主轴或传感器支架。

- 在检修车轮动平衡机时,传感器的固定螺栓不得松动,因为这一螺栓不是一般的紧固件,需要由它向传感晶体提供必要的预紧力,当着一预紧力发生变化时,电算过程完全失准。

- 车轮动平衡机的平衡块通常有卡夹式和粘贴式 两种类型。

- 卡夹式适用于轮辋有卷边的车轮。对于铝镁合金轮辋,因无卷边可夹,可使用粘贴式平衡块。粘贴 式平衡块的外面有不干胶,粘贴于轮辋内的各面。

- 必须明确,车轮动平衡机的机械系统和电算电路都是针对正常车轮使用条件下平衡失准或轻微受损但仍能使用的车轮设计的,对因交通事故而严重变形的轮辋或轮胎大面积剥离的车轮不能上机进行平衡检测。

- 当不平衡量超过最大平衡块时,可用两个以上的平衡块并列使用,但这时要注意因多个平衡块占用较大的扇面会使其有效质量低于实际质量。

4- 动平衡机操纵步骤

- 打开车轮平衡机电源开关,检查指示与控制装置的面板是否指示正确。

- 用卡尺测量轮辋宽度 L,轮辋直径 D( 也可从胎侧读出),用平衡机上的标尺测量轮辋边缘至机箱距离A,再用键入或选择器旋钮对准测量值的方法,将A,D,L 值键入指示与控制装置中去。

- 放下车轮防护罩,按下起动键,车轮旋转,平衡测试开始,自动采集数据。

- 车轮自动停转或听到“滴”声后按下停止键并操纵制动装置使车轮停转后,从指示装置读取车轮内,外不平衡量和不平衡位置。

- 抬起车轮防护罩,用手慢慢转动车轮。当指示装置发出指示(音响,指示灯亮,制动,或显示检测数据等)时停止转动。在轮辋的内侧或外侧的上部(时钟12 点位置)加装指示装置显示的该侧平衡块质量。内,外侧用分别进行,平衡块装卡要牢固。

- 安装平衡块后有可能产生新的不平衡,重新上平衡机检测动平衡量,直到单侧不平衡量<5g,指示装置显示“00”或“OK”时才能满意。

- 安装车轮。(参照本章节中的“车轮拆卸与安装”)

注意!

- 平衡块上的 3M 胶温度要求要> 18℃,否则易脱落。